Como distinguir entre fresadoras CNC e centros de maquinagem CNC?

Está confuso sobre fresadoras CNC versus centros de maquinação? Escolher a máquina errada pode ser um erro dispendioso, especialmente quando se passa de trabalhos mais simples para uma produção mais complexa. Deixe-me ajudá-lo a compreender facilmente as principais diferenças.

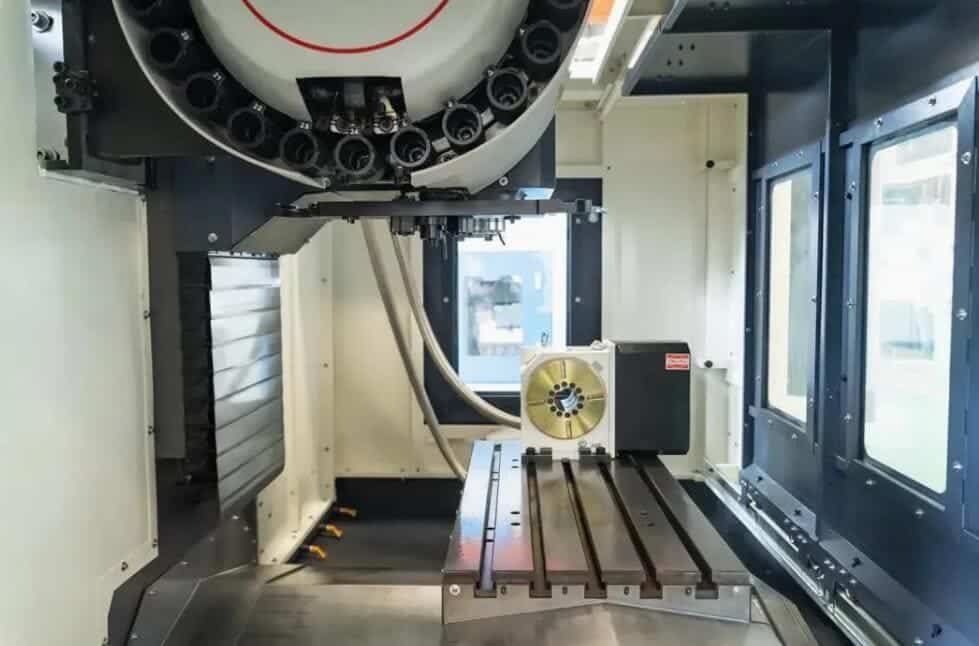

A principal diferença é o permutador automático de ferramentas (ATC) e o seu armazém de ferramentas. Um centro de maquinação CNC tem um ATC, permitindo trocas automáticas de ferramentas durante um programa. Uma fresadora CNC padrão requer trocas manuais de ferramentas pelo operador.

Compreender esta diferença fundamental é vital. Os centros de maquinação, com a sua automação, são mais adequados para peças complexas que necessitam de várias operações numa única configuração, aumentando a produtividade. As fresadoras standard são muitas vezes adequadas para trabalhos mais simples ou quando as mudanças de ferramentas não são frequentes. Há mais para saber sobre os centros de maquinagem, especialmente sobre os seus magazines de ferramentas e o seu funcionamento. Vamos aprofundar os pormenores.

Qual é a gama de capacidade de ferramentas para o depósito de ferramentas de um centro de maquinagem?

Quer saber quantas ferramentas um centro de maquinagem pode suportar? Escolher uma máquina com a capacidade errada pode prejudicar a sua eficiência ou custar-lhe demasiado se não precisar das ranhuras extra. Vejamos as opções típicas.

A capacidade do armazém de ferramentas varia muito, normalmente com capacidade para 10 a mais de 200 ferramentas. O número exato depende muito do tamanho da máquina, do fim a que se destina e do tipo específico de sistema de depósito de ferramentas que utiliza (como os estilos de chapéu, disco ou corrente).

O número de ferramentas a centro de maquinagem1 pode conter tem um impacto direto na forma como pode utilizar a máquina. Mais ferramentas significam que podem ser feitas peças mais complexas numa configuração sem parar, ou que tem ferramentas de reserva prontas quando uma se desgasta. Isto reduz significativamente o tempo de inatividade. Com base na minha experiência a ajudar os clientes a selecionar máquinas na J&M Machine Tools, a tipo de carregador de ferramentas2 e a capacidade são factores de decisão importantes.

Tipos e capacidades comuns de carregadores de ferramentas

- Tipo chapéu (ou tipo guarda-chuva)3: Encontram-se frequentemente em centros de maquinagem verticais mais pequenos (VMCs). São simples e fiáveis, mas geralmente mais lentas nas mudanças de ferramentas (talvez 4-6 segundos). As capacidades são normalmente mais baixas, talvez 16 ou 24 ferramentas. Perfeitas se executar peças mais simples ou lotes mais pequenos.

- Tipo de disco (tipo de braço/manipulador)4: Estes utilizam um braço mecânico para mudanças mais rápidas. Muitas vezes comportam mais ferramentas, talvez 24 a 40 ou mesmo 60 ferramentas. São mais caras e podem ter limites de peso/comprimento das ferramentas. Ótimo para trabalhos que necessitem de mais variedade de ferramentas e trocas mais rápidas.

- Tipo corrente5: Vêem-se em centros de maquinagem horizontais (HMC) maiores ou em VMCs grandes que necessitam de grande capacidade. Oferecem o maior armazenamento, por vezes com capacidade para 100, 120 ou mesmo 200 ferramentas. Isto é essencial para peças altamente complexas (como no sector aeroespacial) ou para longos ciclos de produção sem supervisão. A mecânica pode ser mais complexa e potencialmente requerer mais atenção de manutenção.

Capacidade, tamanho da máquina e aplicação

O tamanho e o tipo do centro de maquinagem estão frequentemente relacionados com as necessidades de capacidade da ferramenta:

| Tamanho/tipo da máquina | Gama de capacidade típica | Caso de utilização comum | Considerações |

|---|---|---|---|

| Pequena vertical | 10-24 Ferramentas | Peças mais simples, pequenas oficinas, formação | Custo mais baixo, mecânica mais simples |

| Médio Vertical/HMC | 24-60 Ferramentas | Oficinas gerais, peças variadas | Equilíbrio entre capacidade e custo, boa flexibilidade |

| Grande Vertical/HMC | 60 - 200+ Ferramentas | Peças complexas, indústria aeroespacial, fabrico de moldes | Elevada produtividade, maior investimento e complexidade |

Por exemplo, uma máquina popular de tamanho médio como um Haas VF-26 pode oferecer cerca de um Carregador de 30 ferramentas7 como uma opção comum, que se enquadra nesse meio-termo. A escolha implica um equilíbrio entre a necessidade de muitas ferramentas (o que reduz o tempo de preparação e permite a produção de peças mais complexas de uma só vez) e o custo inicial mais elevado e a complexidade potencialmente acrescida dos carregadores maiores. Pensando na sua atual e futuro complexidade da peça8 é fundamental aqui.

Como é que um centro de maquinagem CNC muda as ferramentas?

Já alguma vez observou um centro de maquinagem a trocar ferramentas e ficou a pensar como é que isso acontece tão rapidamente? Parece complexo, mas a máquina segue uma sequência precisa e automatizada. Vamos analisar os métodos mais comuns.

Os centros de maquinação CNC utilizam um sistema de Trocador Automático de Ferramentas (ATC). Normalmente acionado por um código (como M06) no programa, o ATC recupera a ferramenta seguinte do armazém, retira a ferramenta atual do fuso e insere a nova de forma segura.

A forma como uma máquina muda de ferramenta afecta a sua velocidade, complexidade e adequação a diferentes trabalhos. Todo o processo é automatizado, controlado pelo CNC. Quando o programa pede uma mudança de ferramenta (muitas vezes usando o M06 Código G), o ATC entra em ação. A sequência básica envolve a rotação ou o movimento do armazém para apresentar a ferramenta correta, o mecanismo de troca (como um braço) agarra a nova ferramenta e a antiga (por vezes simultaneamente), troca-as e assegura que a nova ferramenta é devidamente fixada no fuso pelo mecanismo da barra de tração. Vejamos as principais formas como isto acontece:

Troca de ferramentas de braço robótico

Este fenómeno é muito comum, especialmente nos carregadores mais rápidos do tipo disco.

- Como funciona: Um braço mecânico dedicado agarra rapidamente a ferramenta seguinte da posição pronta no armazém e, muitas vezes ao mesmo tempo, agarra a ferramenta atualmente no fuso. Efectua uma rotação ou um movimento rápido para as trocar.

- Prós: Mudanças de ferramenta muito rápidas. Os tempos "chip-to-chip" (desde o último corte com a ferramenta antiga até ao primeiro corte com a nova) podem ser inferiores a dois segundos. Alguns sistemas síncronos são ainda mais rápidos, menos de um segundo! Isto minimiza o tempo de não-corte.

- Contras: Mecânica mais complexa, custos iniciais e necessidades de manutenção potencialmente mais elevados.

- Onde se vê: Ambientes de alta produção, máquinas onde a redução do tempo de ciclo é crítica.

Troca direta de ferramentas

Este método envolve a interação direta entre a cabeça do fuso e o armazém de ferramentas, frequentemente visto com armazéns do tipo chapéu.

- Como funciona:

- Revista-Movimento: O próprio carregador de ferramentas desloca-se em direção ao fuso, alinha o alojamento correto da ferramenta por baixo do fuso e o fuso desloca-se verticalmente (eixo Z) para apanhar ou largar a ferramenta. Em seguida, o carregador retrai-se.

- Movimentação do fuso: A cabeça do mandril desloca-se para uma posição fixa do armazém de ferramentas para efetuar a troca.

- Prós: Conceção mais simples, custo potencialmente mais baixo.

- Contras: Mudanças de ferramenta geralmente mais lentas em comparação com sistemas do tipo braço.

- Onde se vê: Frequentemente em VMCs de baixo custo ou em alguns modelos de máquinas mais antigos.

Troca de ferramentas da cabeça da torreta

Esta conceção integra as ferramentas diretamente numa torre rotativa.

- Como funciona: Em vez de um carregador e braço de troca separados, as ferramentas (ou porta-ferramentas) são montadas numa torre. Toda a torre gira para colocar a ferramenta necessária na posição de corte.

- Prós: Troca de ferramentas extremamente rápida (apenas o tempo de indexação da torre), estrutura compacta.

- Contras: Capacidade limitada de ferramentas em comparação com os sistemas de armazém. Mais adequado para tipos de máquinas ou peças específicas.

- Onde se vê: Tornos multifunções (centros de torneamento-fresagem), máquinas de tipo suíço, algumas máquinas de produção especializadas.

Cada método efectua o trabalho automaticamente, mas a velocidade e a complexidade mecânica variam significativamente.

Que factores afectam o tempo de mudança da ferramenta?

As trocas de ferramentas lentas estão a consumir o seu tempo de produção? Esperar que a máquina troque as ferramentas pode parecer um desperdício de tempo e dinheiro, afectando diretamente a sua produção e os seus custos. Vejamos o que causa estes atrasos.

Vários factores influenciam a velocidade de mudança da ferramenta: a velocidade de conceção do mecanismo ATC (braço vs. direta), o tempo necessário para a orientação do fuso, a distância de deslocação até ao armazém, o estado da ferramenta/do suporte (desgastado, sujo, gripado) e as definições dos parâmetros da máquina ou o estado de manutenção.

O tempo de mudança de ferramenta, muitas vezes medido como tempo "chip-to-chip", é uma métrica de desempenho chave. A redução deste tempo de não-corte maximiza o tempo que a máquina passa efetivamente a remover material. Com base nas minhas visitas a numerosas oficinas com a J&M Machine Tools, vários problemas comuns contribuem para mudanças lentas:

Factores mecânicos essenciais

- Tipo de ATC9: Tal como referido, os trocadores do tipo braço são inerentemente mais rápidos do que os trocadores diretos e as torres são frequentemente mais rápidas devido à sua capacidade limitada. Este facto está incorporado na conceção da máquina.

- Tempo de orientação do fuso: O fuso tem de parar num ângulo de rotação preciso para que o mecanismo de troca de ferramentas encaixe corretamente. Este processo de orientação pode demorar de 1 a 5 segundos, dependendo da máquina e do motor.

- Distância de viagem: A distância física que a cabeça do fuso ou o depósito de ferramentas tem de percorrer durante o ciclo de mudança aumenta o tempo. Isto é especialmente notório em máquinas de grande porte ou VMCs, onde pode ser necessário um movimento significativo do eixo Z para limpar a peça de trabalho.

Condição da ferramenta e do suporte

- Desgaste/danos: Pinos de tração gastos, cones do porta-ferramentas danificados ou detritos no cone do fuso podem impedir uma fixação ou libertação suave, causando hesitações, alarmes ou exigindo intervenção manual. Manter os suportes e o cone do fuso limpos é vital. Já vi máquinas a debaterem-se simplesmente por causa de cones sujos!

- Apreensão de ferramentas10: Um aperto excessivo, danos no cone ou contaminação podem fazer com que o porta-ferramentas fique preso (encravado) no fuso. Isto pára completamente a máquina e requer força manual para remover, arriscando danos.

Factores operacionais

- Gestão de ferramentas: Embora tenha menos impacto na velocidade do que a mecânica, a programação da ferramenta errada ou a sua colocação incorrecta pode causar erros. Uma programação eficiente evita movimentos desnecessários.

- Parâmetros e manutenção da máquina: As velocidades de mudança de ferramenta podem por vezes ser ajustadas nos parâmetros de controlo da máquina (podem ser reduzidas por razões de segurança ou durante a resolução de problemas). Uma manutenção deficiente, como uma baixa pressão pneumática nos actuadores ou guias gastas, pode tornar o ATC lento e pouco fiável.

Eis um quadro recapitulativo rápido:

| Fator | Impacto no tempo de troca de ferramentas |

|---|---|

| Tipo de ATC (braço vs. direto) | Os tipos de braço são geralmente mais rápidos |

| Tempo de orientação do mandril | Acrescenta 1-5 segundos por mudança |

| Distância de viagem | Os movimentos mais longos (especialmente no eixo Z) aumentam o tempo |

| Condição da ferramenta/suporte | O desgaste/sujidade provoca atrasos, a apreensão pára a produção |

| Manutenção de máquinas | Uma manutenção deficiente (baixa pressão de ar, peças gastas) atrasa o funcionamento |

| Parâmetros de controlo | As definições podem influenciar a velocidade; pode ser necessário otimizar |

A resolução destes problemas através de uma programação inteligente, de uma manutenção diligente e dos cuidados do operador minimiza os atrasos.

O armazém de ferramentas de um centro de maquinagem CNC necessita de manutenção regular?

Pensa que pode simplesmente carregar as ferramentas e esquecer o carregador? Negligenciar a manutenção desta parte crítica e ativa pode levar a avarias frustrantes, ferramentas ou fusos danificados e reparações dispendiosas no futuro.

Sim, sem dúvida. O magazine de ferramentas e o sistema ATC requerem manutenção regular. São conjuntos mecânicos complexos, e mantê-los limpos, lubrificados, corretamente alinhados e ajustados é essencial para trocas de ferramentas fiáveis, rápidas e precisas.

Com base na experiência no terreno, nunca é demais sublinhar: o depósito de ferramentas não é apenas um armazenamento passivo. Envolve motores, sensores, correntes ou engrenagens, braços, actuadores pneumáticos ou hidráulicos e um alinhamento preciso com o fuso. Ignorá-lo é pedir para ter problemas. Uma manutenção adequada garante que tudo funciona sem problemas, evita falhas inesperadas e ajuda o sistema a durar mais tempo.

Porque é que a manutenção é crucial

- Fiabilidade: Evita encravamentos, quedas de ferramentas, mudanças falhadas e outras falhas que interrompem a produção inesperadamente. Imagine uma ferramenta a cair em cima de uma peça cara!

- Exatidão: Assegura que as ferramentas são carregadas de forma correta e consistente no cone do fuso. Uma ferramenta mal assente conduz a vibrações, mau acabamento superficial, dimensões incorrectas e potenciais danos.

- Longevidade: Reduz o desgaste de componentes dispendiosos, como braços de mudança, cames, rolamentos e sistemas de acionamento. Os cuidados preventivos são mais baratos do que a substituição.

- Eficiência: Mantém os tempos de mudança de ferramenta rápidos e consistentes, assegurando um funcionamento mecânico suave e a função correta do sensor.

Exemplos de planos de manutenção

Siga sempre o manual de manutenção específico do fabricante da máquina-ferramenta, uma vez que os requisitos variam. No entanto, um calendário geral de manutenção preventiva é frequentemente semelhante a este:

Controlos diários (Operador)

- Inspeção visual: Procure danos evidentes, peças soltas, forte acumulação de aparas à volta do carregador e do carregador.

- Limpeza: Limpar as áreas acessíveis. Utilizar ar comprimido cuidadosamente para remover limalhas de bolsos e mecanismos (evite soprar detritos para áreas sensíveis como rolamentos ou sensores).

- Pressão do ar/folgas: Verificar o manómetro de pressão de ar principal da máquina; procurar fugas audíveis junto ao ATC.

Controlos semanais (operador/manutenção)

- Lubrificação: Verificar os níveis nos lubrificadores automáticos. Lubrificar manualmente os pontos especificados pelo fabricante (por exemplo, pontos de articulação do braço).

- Bolso para ferramentas Limpeza: Limpeza mais profunda dos bolsos individuais das ferramentas.

- Tensão da corrente (se aplicável): Verificar a tensão dos carregadores de corrente.

Controlos mensais (manutenção)

- Verificação do sensor: Testar o funcionamento correto dos sensores ou interruptores de proximidade envolvidos na sequência de mudança de ferramenta.

- Limpeza do filtro: Limpar ou substituir os filtros das linhas pneumáticas que alimentam o ATC.

- Verificação do alinhamento básico: Verificar visualmente o alinhamento entre o braço do trocador, o compartimento do carregador e o fuso.

Controlos anuais/semestrais (técnico qualificado)

- Inspeção pormenorizada: Inspecionar minuciosamente o desgaste dos cames, rolamentos, correntes, guias e vedantes.

- Verificação do alinhamento: Utilizar ferramentas de precisão (medidores, indicadores, talvez até lasers) para verificar os alinhamentos críticos. Ajustar conforme necessário.

- Substituição de componentes: Substitua os vedantes, anéis em O, raspadores ou outros itens de desgaste recomendados que estejam gastos.

- Serviço de lubrificação completo: Mudar o óleo/graxa das caixas de velocidades seladas ou dos sistemas de lubrificação central associados ao ATC.

Condições especiais: O corte de materiais abrasivos, como o ferro fundido, exige uma limpeza mais frequente. O funcionamento intenso e contínuo pode exigir verificações mais frequentes dos rolamentos e dos componentes de acionamento. Seguir as instruções do fabricante é a melhor política.

Conclusão

O trocador automático de ferramentas é a caraterística que separa os centros de maquinação CNC das fresadoras CNC normais. Compreender a capacidade do carregador, a forma como as ferramentas são trocadas, os factores que afectam a velocidade e a necessidade de manutenção ajuda-o a escolher e a operar eficazmente estas poderosas máquinas.

-

A exploração das vantagens dos centros de maquinagem pode fornecer informações sobre a sua eficiência e versatilidade nos processos de fabrico. ↩

-

Compreender os tipos de carregadores de ferramentas pode ajudá-lo a escolher o centro de maquinação certo para as suas necessidades, aumentando a eficiência e a produtividade. ↩

-

Explore as vantagens dos magazines de ferramentas tipo Hat para uma maquinação eficiente, especialmente para peças mais simples e lotes mais pequenos. ↩

-

Saiba como os magazines de ferramentas do tipo disco aumentam a eficiência com trocas de ferramentas mais rápidas e maior variedade de ferramentas para trabalhos complexos. ↩

-

Descubra as vantagens dos armazéns de ferramentas do tipo corrente para necessidades de elevada capacidade em tarefas de maquinação complexas e longos ciclos de produção. ↩

-

Explorar as especificações da Haas VF-2 ajudá-lo-á a compreender as suas capacidades e a forma como se adapta às suas necessidades de maquinagem. ↩

-

Conhecer as vantagens de um trocador de 30 ferramentas pode ajudá-lo a otimizar o seu processo de maquinação e a reduzir o tempo de preparação. ↩

-

Compreender o impacto da complexidade das peças na maquinagem pode orientar as suas escolhas de equipamento e melhorar a eficiência. ↩

-

Descubra os vários tipos de ATCs e o seu impacto na velocidade e eficiência da maquinagem. Este conhecimento pode melhorar o desempenho da sua oficina. ↩

-

A prevenção do gripamento de ferramentas é essencial para manter a produtividade. Aprenda estratégias eficazes para evitar este problema comum na maquinagem. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.