Qual é o impacto da seleção de mós no desempenho da retificação sem centros?

Está a obter acabamentos inconsistentes, remoção lenta de material ou a queimar rebolos caros na sua rectificadora sem centros? Escolher o rebolo errado desperdiça tempo, material e dinheiro, transformando um processo preciso num gargalo frustrante.

A seleção do rebolo é fundamental; factores como o tipo de abrasivo (por exemplo, convencional ou superabrasivo como CBN/Diamante), o tamanho do grão, a ligação e a dureza determinam diretamente a taxa de remoção de material, o acabamento da superfície, a vida útil do rebolo e a adequação a materiais específicos da peça.

Escolher as caraterísticas corretas do rebolo é fundamental para um desempenho de topo. Os superabrasivos, por exemplo, oferecem uma vida útil mais longa e mantêm a nitidez em metais duros, mas têm um custo mais elevado. Mas mesmo o melhor rebolo precisa da configuração correta da máquina para brilhar. Muitos parâmetros exigem uma atenção cuidada antes mesmo de começar a retificar.

Que parâmetros-chave devem ser considerados ao configurar uma operação de retificação sem centros?

Está a debater-se com vibrações, falta de arredondamento ou tamanhos inconsistentes que saem da sua rebarbadora sem centros? Andar à procura de variáveis de configuração custa tempo valioso e resulta em desperdício. A definição dos parâmetros iniciais é a base para qualquer operação de retificação bem sucedida.

Os principais parâmetros de configuração incluem a seleção da moagem adequada e regular os rebolos, definir corretamente o ângulo e a altura da lâmina de apoio, escolher as velocidades ideais dos rebolos, gerir eficazmente o líquido de refrigeração e decidir entre os métodos de alimentação direta ou indireta em função da peça.

Na J&M Machine Tools, sabemos que a negligência destes fundamentos é o ponto de partida de muitos problemas. A sua pesquisa reforça uma lista de verificação abrangente:

- Rebolos de retificação e de regulação: Selecione o tipo de abrasivo correto (por exemplo, óxido de alumínio, carboneto de silício ou superabrasivos como CBN/diamante para materiais duros), tamanho de grão (mais grosso para desbaste, mais fino para acabamento), tipo de ligação (por exemplo, vitrificado, resinoide) e dureza para ambos rodas com base no material da peça de trabalho e nos requisitos de acabamento. A roda de regulação controla a rotação e o avanço da peça de trabalho.

- Lâmina de descanso de trabalho: Crucial para o apoio. O seu material, a sua altura e, sobretudo, a sua ângulo (mais sobre isto a seguir) deve ser definido corretamente.

- Velocidades das rodas: A mó precisa de velocidade de superfície suficiente para cortar, enquanto a velocidade da mó de regulação controla a velocidade de rotação da peça de trabalho. Estas devem ser equilibradas.

- Altura de trabalho: A altura da linha central da peça de trabalho em relação às linhas centrais das rodas afecta a estabilidade e a circularidade. Uma altura incorrecta pode causar vibrações ou lóbulos.

- Líquido de refrigeração1: O tipo, caudal e pressão adequados não são negociáveis para o arrefecimento, lavagem de limalhas e lubrificação. Um líquido de refrigeração insuficiente conduz a danos térmicos e a um mau acabamento.

- Método de moagem2: Escolher passagem para cilindros simples ou alimentação (mergulho) para peças com cabeças, cones ou diâmetros múltiplos.

- Alinhamento de máquinas e tratamento: Assegure-se de que as guias da máquina estão alinhadas e de que os rebolos de retificação e de regulação estão devidamente preparados (afiados) para obter a forma e a nitidez corretas. Os controlos CNC modernos podem ajudar a manter a precisão.

- Experiência do operador3: Embora as máquinas modernas ajudem, a capacidade de um operador experiente para afinar estes parâmetros continua a ser inestimável.

Qual é a função da lâmina de descanso de trabalho e como é que o seu ângulo afecta a qualidade da retificação sem centros?

As suas peças rectificadas estão consistentemente fora de esquadro, cónicas ou com marcas de vibração, apesar de terem sido bem retificadas e preparadas? Não negligencie a lâmina do apoio de trabalho - o seu estado e ângulo influenciam de forma crítica os resultados da retificação.

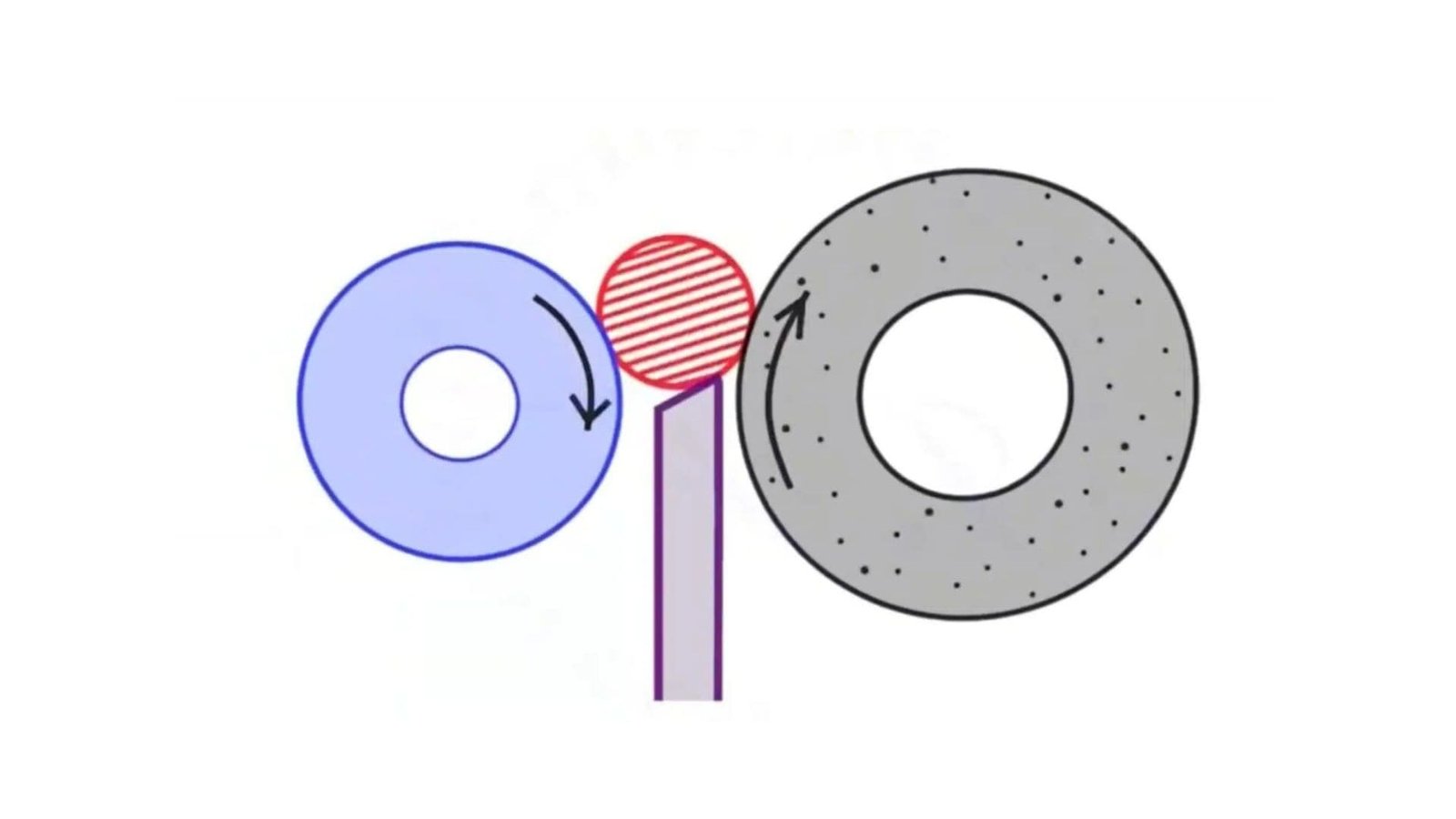

A lâmina de apoio de trabalho suporta a peça de trabalho entre as mós de retificação e de regulação, assegurando a estabilidade. O seu ângulo tem um impacto significativo na estabilidade da peça, na sua circularidade e no acabamento da superfície, controlando a pressão exercida contra a mó de afinação.

Pense na lâmina de descanso de trabalho como o terceiro ponto de contacto crítico. As suas ideias confirmam a sua importância para além de apenas segurar a peça. A sua principal função é apoio estável4. O ângulo da superfície superior da lâmina5 desempenha um papel fundamental:

- Ângulo mais acentuado (por exemplo, 30°): Frequentemente recomendado para rodas mais estreitas (como 4" / 101,6mm) ou peças de trabalho de menor diâmetro. Isto aumenta a pressão que empurra a peça de trabalho contra a roda de regulação, proporcionando um melhor controlo da velocidade de rotação e melhorando potencialmente o efeito de arredondamento. No entanto, um ângulo demasiado acentuado ou uma pressão excessiva podem provocar vibrações e vibrações.

- Ângulo mais plano (por exemplo, 20°-25°): Normalmente utilizado para rodas mais largas (como 6" / 152,4 mm ou 8" / 203,2 mm) ou peças de trabalho maiores. Isto reduz o componente de pressão descendente, ajudando a minimizar vibração e vibração6, conduzindo a uma melhor estabilidade e potencialmente a um melhor arredondamento e acabamento superficial em peças maiores.

O ângulo ótimo depende da largura do disco, do diâmetro da peça e do material. Um ângulo incorreto ou uma lâmina desgastada/danificada conduzem diretamente a erros geométricos (má circularidade, cilindricidade) e a defeitos de acabamento da superfície. A inspeção regular e o ajuste preciso são vitais.

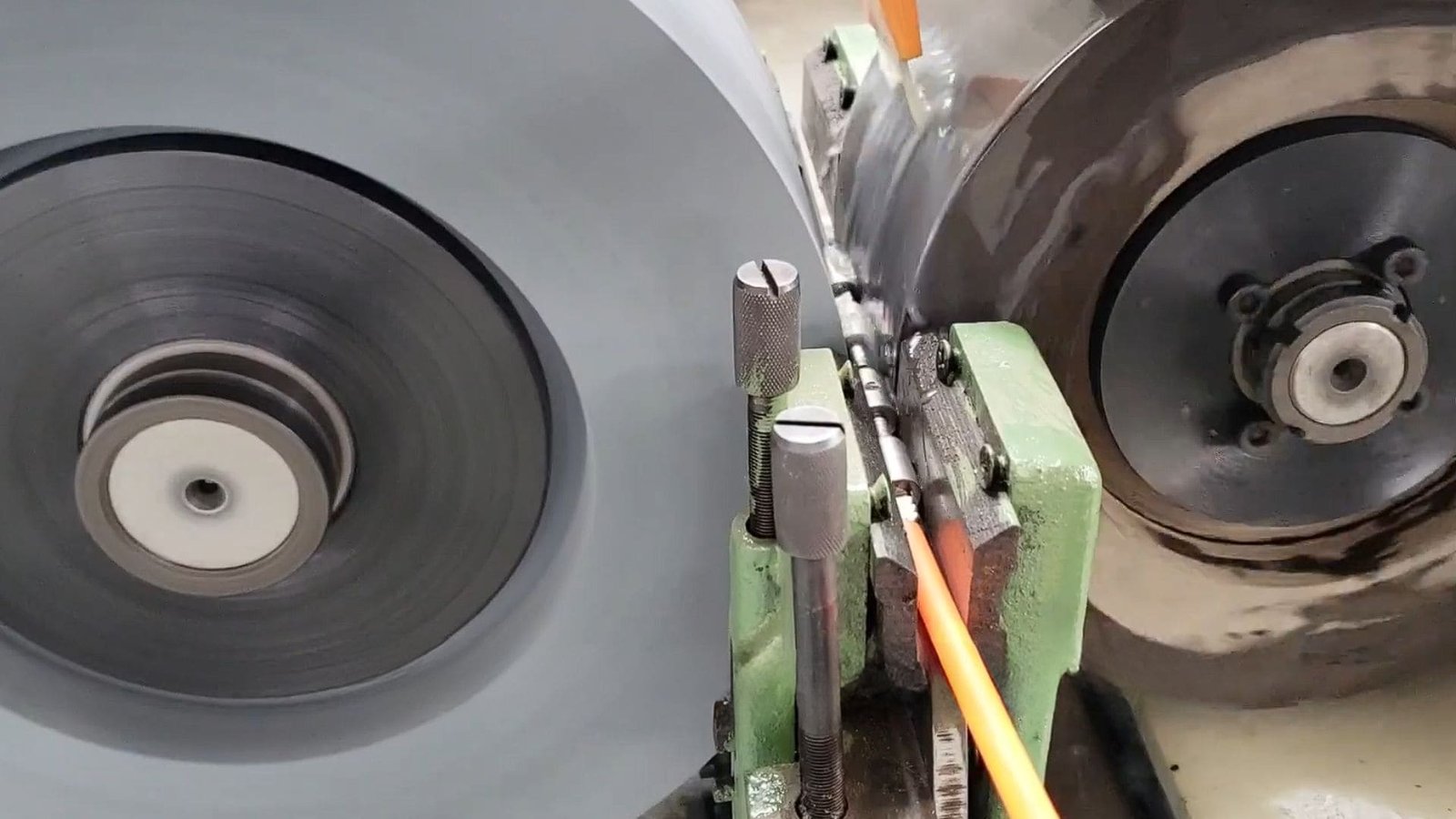

Quais são as diferenças entre a retificação sem centros com alimentação e com passagem?

Não tem a certeza se a retificação por alimentação ou por passagem é a mais adequada para as suas peças? A utilização do método errado leva à ineficiência, má qualidade ou torna o trabalho impossível. Compreender a distinção é fundamental para a seleção do processo.

A retificação de entrada (ou de imersão) destina-se a peças com ombros, cones ou formas complexas, em que a peça é colocada e rectificada pelo rebolo de alimentação eme depois removidas. A retificação de passagem alimenta peças cilíndricas rectas continuamente através de as rodas.

Estes dois métodos têm finalidades diferentes, como se pode verificar pela sua investigação:

- Retificação sem centro de alimentação (plunge)7:

- Processo: A peça de trabalho é colocada na lâmina de apoio contra a roda de regulação. A mó move-se então em (mergulhos) para retificar a(s) caraterística(s) pretendida(s). Não há alimentação axial durante a retificação. Os batentes finais posicionam frequentemente a peça de trabalho axialmente.

- Tipo de peça de trabalho: Ideal para peças que não são simples cilindros - pense em parafusos com cabeça (retificação da haste), peças com vários diâmetros rectificados simultaneamente por uma roda formada, peças cónicas ou outras geometrias complexas (como formas de ampulheta).

- Caraterísticas: Oferece precisão para estas formas complexas. O tempo de ciclo por peça pode ser rápido para caraterísticas formadas.

- Retificação sem centro com alimentação direta8:

- Processo: As peças cilíndricas rectas são alimentadas axialmente entre as mós de retificação e de regulação. A roda de regulação está ligeiramente inclinada, fornecendo a força para puxar a peça de trabalho através da zona de retificação continuamente.

- Tipo de peça de trabalho: Mais adequado para peças cilíndricas simples e rectas, como pinos, hastes, veios ou rolos, em que é necessário retificar todo o comprimento.

- Caraterísticas: Altamente eficiente para a produção de grandes volumes de peças cilíndricas. Não requer mecanismos de alimentação complexos para além das guias. Geralmente proporciona um excelente controlo de tamanho e arredondamento ao longo do comprimento.

| Caraterística | Retificação de entrada (mergulho) | Retificação com alimentação direta |

|---|---|---|

| Tipo de peça | Complexo, com cabeça, cónico, formado | Cilindros rectos simples, hastes, pinos |

| Movimento da peça de trabalho | Apertada axialmente, a roda mergulha em | Alimentação contínua através de rodas |

| Utilização primária | Caraterísticas/formas específicas da retificação | Retificação uniforme de todo o comprimento |

| Eficiência | Bom para peças formadas por ciclo | Grande volume para peças cilíndricas |

| Complexidade | Pode lidar com geometria complexa | Ideal para geometria simples |

A escolha correta depende inteiramente da forma da peça e das necessidades de volume de produção.

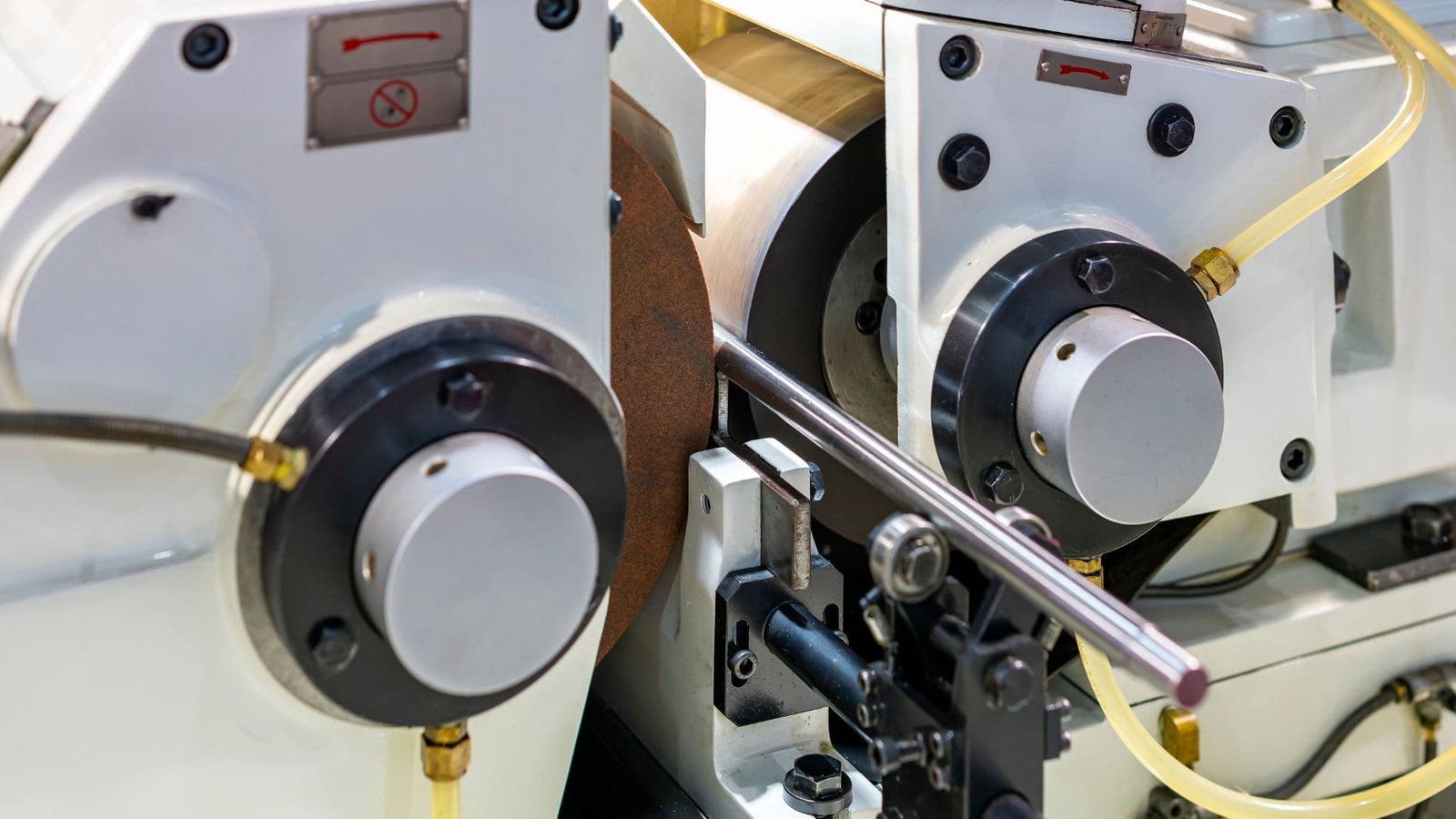

Quais são os procedimentos de manutenção essenciais para garantir a longevidade e a precisão da rebarbadora sem centros?

A sua lixadora sem centros, anteriormente fiável, está a começar a desviar-se das tolerâncias ou a passar por períodos de inatividade inesperados? Saltar a manutenção de rotina é um caminho rápido para reparações dispendiosas, atrasos na produção e peças imprecisas. O cuidado consistente é crucial.

A manutenção essencial envolve verificações diárias, lubrificação regular, manutenção do sistema hidráulico, monitorização do fuso, cuidados com a ferramenta de afiar/desbastar, inspecções eléctricas/mecânicas e substituições planeadas de componentes para garantir a precisão a longo prazo e evitar avarias.

Uma rectificadora sem centros requer uma atenção consistente e pormenorizada para manter a sua precisão. Com base na sua pesquisa abrangente, um programa de manutenção robusto deve incluir:

- Tarefas diárias:

- Verificar se existem danos evidentes ou componentes mal colocados.

- Limpar a área de trabalho imediata para evitar a entrada de detritos.

- Verificar os níveis e o estado do líquido de refrigeração.

- Cheques regulares (semanais/mensais):

- Lubrificação: Verificar se os sistemas de lubrificação automática estão a funcionar, verificar os níveis de óleo (fuso, sistema hidráulico, caixa de velocidades), inspecionar os blocos e linhas de lubrificação quanto a fugas ou bloqueios. Lubrificar manualmente os pontos conforme exigido pelo fabricante.

- Sistema hidráulico: Verifique o nível, a temperatura e os filtros do óleo hidráulico. Inspeccione as mangueiras quanto a desgaste, fissuras ou fugas. Detecte ruídos invulgares na bomba.

- Fusos (retificação e regulação): Monitorizar as temperaturas dos rolamentos e ouvir ruídos/vibrações. Verifique a folga do rolamento do eixo, se aplicável. Inspecionar os vedantes quanto a fugas. Assegurar um fluxo/pressão de óleo adequado, se aplicável.

- Unidades de tratamento/vestir: Inspecionar as vias e as tampas das vias quanto a danos/detritos. Ajustar as linguetas para um movimento correto da corrediça. Verificar os mecanismos anti-backlash. Assegurar-se de que as cómodas se movem suavemente e que os diamantes estão afiados.

- Componentes mecânicos: Verificar os volantes, manípulos, parafusos de avanço e porcas quanto a um funcionamento suave e desgaste excessivo. Inspecionar os rolamentos quanto a aspereza ou folga.

- Elétrico: Limpar os ventiladores do motor e os filtros do quadro elétrico. Verificar o aperto das ligações (desligado!).

- Tarefas anuais/periódicas:

- Efetuar uma lavagem completa do sistema de lubrificação e reabastecer, se recomendado.

- Substituir os filtros (hidráulico, líquido de refrigeração, ar).

- Considere a substituição proactiva de itens de desgaste conhecido com base na utilização e nas recomendações do fabricante.

- Efetuar uma verificação completa da geometria da máquina e a sua calibração.

- Monitorização contínua: Esteja sempre atento ao aumento da vibração, a ruídos invulgares, à diminuição do acabamento da superfície ou à dificuldade em manter o tamanho - estes indicam frequentemente problemas em desenvolvimento que necessitam de atenção imediata.

Esta abordagem diligente, combinando a consciencialização diária com verificações profundas programadas, é fundamental para manter a sua rebarbadora sem centros a funcionar de forma precisa e fiável durante anos.

Conclusão

O domínio da retificação sem centros requer uma seleção cuidadosa das mós, uma configuração precisa dos parâmetros-chave, uma atenção meticulosa à lâmina de apoio do trabalho, a escolha do método de retificação correto (alimentação/alimentação) e a execução de um plano de manutenção rigoroso para uma precisão sustentada.

-

Explorar o papel do líquido de refrigeração pode ajudá-lo a evitar danos térmicos e a obter um melhor acabamento nas suas operações de retificação. ↩

-

Compreender os vários métodos de retificação, como o avanço e o recuo, pode aumentar a eficiência e a precisão da maquinagem. ↩

-

Aprender sobre o impacto da experiência do operador pode ajudá-lo a apreciar o valor da mão de obra especializada na obtenção de resultados de maquinação óptimos. ↩

-

A compreensão de um suporte estável é crucial para alcançar a precisão na maquinagem, garantindo uma melhor qualidade e eficiência na produção. ↩

-

A exploração deste tópico pode fornecer informações sobre a otimização das técnicas de maquinagem para obter melhores resultados e reduzir os erros. ↩

-

Aprender sobre vibrações e vibrações pode ajudar a melhorar a estabilidade da maquinagem e o acabamento da superfície, melhorando a qualidade geral do produto. ↩

-

Explore esta ligação para compreender as aplicações únicas e as vantagens da retificação sem centros com alimentação para geometrias complexas. ↩

-

Descubra a eficiência e as vantagens da retificação sem centros com alimentação direta para a produção de grandes volumes de peças cilíndricas. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.