Como escolher entre um centro morto e um centro vivo para o torno?

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

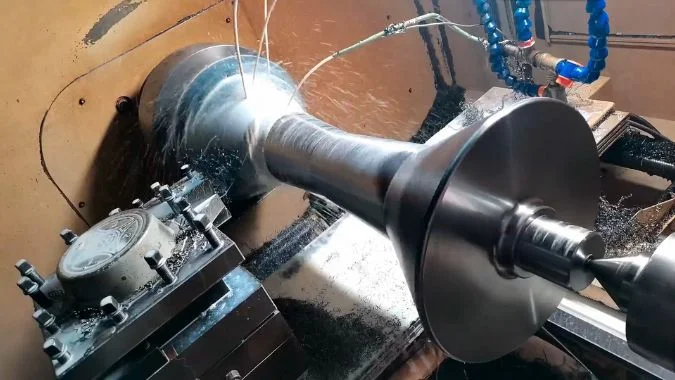

Tem um veio para rodar. Sabe que precisa de apoio no contra-ponto. Mas agarrar o centro errado pode arruinar o acabamento ou queimar a peça. Tem de escolher a ferramenta correta para o trabalho específico.

Deve escolher um Live Center para operações gerais de torneamento CNC e de alta velocidade para evitar fricção e acumulação de calor. Deve escolher um Centro Morto para retificação ou torneamento de baixa velocidade e alta precisão, onde a excentricidade deve ser próxima de zero. A escolha depende inteiramente da sua necessidade de velocidade versus a sua necessidade de extrema precisão.

Muitos operadores destroem os centros mortos ao utilizá-los a altas RPMs. Outros arruínam trabalhos de precisão ao utilizarem um centro vivo barato com rolamentos soltos. Quero ajudá-lo a evitar estes erros dispendiosos.

Quais são as principais diferenças funcionais entre um centro morto e um centro vivo?

Tem os dois nas mãos. Uma gira, a outra é sólida. Mas compreende como é que esta diferença mecânica altera o seu processo de maquinação?

Um centro ativo tem rolamentos internos e a ponta roda com a peça de trabalho. Um centro morto é uma peça única e sólida de aço que permanece estacionária enquanto a peça de trabalho gira contra ela. Esta diferença estrutural determina os seus níveis de fricção, capacidades de velocidade e precisão potencial.

A principal diferença reside na estrutura e no movimento.

A Centro em direto1 é um conjunto complexo. Tem um cone frontal que entra em contacto com a peça. No interior da caixa, tem rolamentos de esferas. Estes rolamentos permitem que o cone frontal gire em sincronia com a peça de trabalho. Como a ponta gira com a peça, quase não há atrito de deslizamento entre o centro e o furo central. Este design é perfeito para condições de corte a alta velocidade. No entanto, os rolamentos não são perfeitos. Eles têm pequenas folgas. Isto introduz uma pequena quantidade de desvio radial. Isto significa que a ponta pode oscilar ligeiramente, afectando a precisão da rotação. Normalmente, utilizamo-las para desbaste ou semi-acabamento, onde a velocidade é mais importante do que a perfeição ao nível do mícron.

A Centro morto2 é simples. É uma estrutura sólida, integrada e rígida. Não se move. Permanece fixo no cabeçote móvel. A peça de trabalho gira, mas o centro não. Isto proporciona um "contacto estático". Uma vez que não existem peças móveis, não existe oscilação do rolamento. A rigidez é incrivelmente elevada. Oferece a melhor precisão de posicionamento possível. No entanto, o facto de o metal girar sobre o metal cria fricção. Isto requer lubrificação.

Segue-se uma análise simples das diferenças:

| Aspeto | Centro morto | Centro em direto |

|---|---|---|

| Rotação | Estacionário; a peça roda contra ele | Roda com a peça de trabalho através de rolamentos |

| Atrito/Calor | Elevada; requer lubrificação | Baixo; os rolamentos reduzem o atrito |

| Precisão | Excelente para concentricidade | Bom, mas com potencial de fuga dos rolamentos |

| Adequação da velocidade | RPMs baixas a médias | RPMs elevadas |

| Utilização típica | Alta precisão, tiragens curtas | Percursos longos, CNC, cargas pesadas |

Quais são os riscos de expansão térmica e fricção quando se utiliza um ponto morto?

Um ponto morto é rígido, mas cria calor. Ignorar este calor destruirá a sua peça de trabalho muito rapidamente.

O principal risco é a expansão térmica causada pelo atrito. À medida que a peça roda contra o ponto morto fixo, o calor acumula-se, expandindo potencialmente a peça em 0,4-0,6 mm. Esta expansão força a peça contra o centro, o que pode deformar o eixo ou danificar os rolamentos da máquina.

Quando se utiliza um ponto morto, está-se essencialmente a esfregar duas peças de metal sob pressão. Mesmo com lubrificante, a fricção é inevitável. Isto cria um ciclo perigoso para a sua peça.

O ciclo do fracasso

Primeiro, a peça roda contra a ponta estacionária. A fricção gera calor. O metal expande-se quando está quente. Num eixo longo, este expansão térmica3 pode ser significativa, excedendo por vezes 0,5 mm. Uma vez que o contra-ponto está bloqueado, a peça em crescimento não tem para onde ir. Ela empurra com mais força contra o ponto morto. Este aumento de pressão cria mais fricção e mais calor.

Consequências do calor

Se não o fizermos, os resultados serão maus.

- Galante: A ponta soldar-se-á a si própria à peça de trabalho.

- Distorção: A haste fina dobra-se ou dobra-se porque está a ser apertada.

- Riscos de segurança: Em casos graves, a pressão da ferramenta combinada com a expansão pode fazer saltar a peça para fora da máquina.

Como geri-lo

É necessário utilizar um lubrificante de alta pressão4 como massa lubrificante de bissulfureto de molibdénio. O óleo normal faz a rotação demasiado depressa. Além disso, é necessário manter as velocidades baixas. Não se pode trabalhar com um ponto morto a 3000 RPM. Na retificação cilíndrica, isto é menos problemático porque o líquido de refrigeração flui constantemente. Mas num torno, pode ser necessário parar a máquina, reduzir ligeiramente a pressão do contra-ponto e voltar a lubrificar para lidar com a expansão.

Por que escolher o centro vivo em vez do centro morto no torno CNC?

As máquinas CNC funcionam rapidamente. Um centro sólido simplesmente não consegue acompanhar as velocidades de produção modernas sem causar danos.

Escolhe-se um centro ativo para tornos CNC para lidar com cortes a alta velocidade sem sobreaquecimento. Os rolamentos rotativos eliminam a fricção que queima os centros mortos, permitindo uma produção eficiente, uma vida útil mais longa da ferramenta e uma estabilidade dimensional consistente durante longos períodos de funcionamento.

Há quatro razões específicas pelas quais a indústria as prefere para trabalhos CNC.

-

Redução do atrito e da deformação térmica5

Os tornos CNC funcionam frequentemente durante horas sem parar. Um centro ativo roda com a peça de trabalho. Isto impede efetivamente a acumulação de fricção. Evita que a peça de trabalho aqueça e cresça longitudinalmente. Isto assegura que os comprimentos dos ombros se mantêm consistentes desde a primeira até à última peça do lote. -

Adaptação às altas rotações

O torneamento CNC moderno utiliza pastilhas de metal duro revestidas. Estas ferramentas têm um melhor desempenho a altas velocidades de superfície. Um centro morto limita as suas RPM. Um centro ativo permite-lhe trabalhar à velocidade ideal para a pastilha. Se utilizar um centro morto a altas velocidades, irá destruir a ponta em minutos. O centro ativo gira livremente, reduzindo o desgaste e a ablação. -

Aumentar a vida útil do furo central6

É frequente deslocarmos peças entre máquinas. Podemos torná-la num torno e depois passá-la para uma rebarbadora. Precisamos que o furo central permaneça perfeito. Um centro ativo utiliza contacto rolante. Não esfrega. Não ovaliza nem marca o furo central. Isto assegura que o furo central permanece exato para operações secundárias. -

Reduzir a vibração e melhorar a estabilidade

Para peças com veios finos, a estrutura de rolamento do centro motor absorve algumas vibrações de corte. Actua como um amortecedor. Isto melhora a estabilidade do processo de maquinação e reduz a excentricidade da peça de trabalho, levando a um melhor acabamento da superfície.

Qual é o impacto do peso da peça de trabalho na vida útil das chumaceiras de centro dinâmico?

Os centros de gravidade dependem de rolamentos. Como qualquer rolamento, eles têm um limite de carga. A sobrecarga leva a uma falha catastrófica.

O peso da peça de trabalho reduz diretamente a vida útil do rolamento se exceder a classificação de carga radial do centro. As peças pesadas exercem uma enorme pressão sobre as pistas, causando fadiga prematura, sobreaquecimento e eventual gripagem do centro motor, o que pode arruinar a peça de trabalho.

Lido com clientes que vão desde pequenas oficinas a grandes siderurgias. A conversa sobre o "peso" é frequente. Não se pode utilizar um centro de gravidade normal para segurar um rolo pesado.

Compreensão Classificações de carga7

Um centro de vida lida com duas forças.

- Carga axial: A força do cabeçote móvel empurrando a peça.

- Carga radial: O peso da peça de trabalho a empurrar para baixo.

Os centros de vida standard são concebidos para cargas axiais. São bons a serem empurrados em. São menos bons a aguentar pesos pesados para cima.

Modos de falha do rolamento8

Se colocar um eixo pesado num centro de vida pequeno, os rolamentos internos sofrem. As esferas ou rolos pressionam as pistas. A isto chama-se "brinelling". Cria uma sensação de esmagamento quando se roda com a mão. Além disso, as cargas irregulares ou em consola amplificam esta tensão. Os rolamentos aquecem e encravam. Se o rolamento se prender enquanto o torno estiver a rodar a 1000 RPM, a ponta central pára, mas a peça continua a mover-se. Isto arranca instantaneamente a peça e parte a sua ferramenta de corte.

Cálculo do tempo de vida

Os engenheiros utilizam o fator de vida L10 para prever a falha dos rolamentos. Este cálculo inclui o peso e as RPM. Se duplicarmos a carga, não reduzimos apenas a vida útil para metade; reduzimo-la significativamente mais. Para os nossos clientes de serviços pesados, recomendamos centros com filas extra de rolamentos ou estilos "Bull Nose". Verifique sempre a classificação de peso máximo do fabricante. É mais barato comprar um centro para serviços pesados do que desmantelar um eixo de 2 toneladas.

Conclusão

Os centros activos são o padrão para o torneamento CNC eficiente e de alta velocidade. Os centros mortos continuam a ser o rei da precisão para retificação e trabalho a baixa velocidade. Escolha com base na sua necessidade de velocidade versus precisão.

-

Compreender os Centros de Vida é crucial para otimizar os processos de corte a alta velocidade e obter melhores resultados. ↩

-

A exploração de centros mortos pode aumentar os seus conhecimentos sobre maquinagem de precisão e melhorar a precisão da sua peça de trabalho. ↩

-

A exploração da expansão térmica fornecerá informações sobre a forma como o calor afecta as peças metálicas, o que é crucial para evitar falhas na maquinagem. ↩

-

Compreender os lubrificantes de alta pressão pode ajudá-lo a escolher o produto certo para reduzir a fricção e o calor nos processos de maquinagem. ↩

-

Explore esta ligação para compreender como a redução do atrito pode melhorar a eficiência da maquinagem CNC e a qualidade das peças. ↩

-

Saiba mais sobre a importância da vida útil do furo central na maquinagem CNC e como esta afecta a precisão e a produtividade. ↩

-

Compreender as classificações de carga é crucial para selecionar o centro de vida certo, garantindo um desempenho e uma longevidade ideais. ↩

-

Explorar os modos de falha dos rolamentos ajuda a evitar erros dispendiosos e assegura que o equipamento correto é utilizado para cargas pesadas. ↩