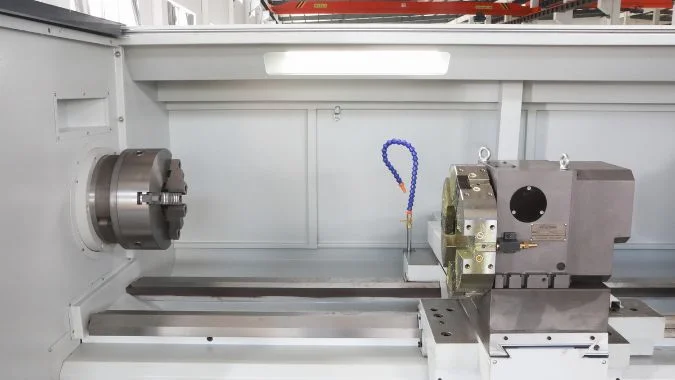

Como escolher entre mandril de mandíbula dura ou macia para um torno CNC?

A escolha de um mordente de mandril incorreto pode danificar a sua peça. Este erro custa-lhe tempo e dinheiro. Conhecer a diferença entre mordentes duros e moles é a solução.

Utilize mordentes duros para desbastar material em bruto com elevada força de aperto. São duráveis para trabalhos de grande volume. Utilize mordentes macios para acabamento, peças delicadas ou formas irregulares para evitar danos. Os mordentes macios são personalizáveis, mas requerem mais tempo de configuração e desgastam-se mais rapidamente.

Esta é a regra básica. Mas a verdadeira diferença está nos pormenores, desde o material de que são feitas até à forma como agarram a peça. Vamos aprofundar o que as torna tão diferentes, para que possa fazer a escolha certa para cada trabalho que passa pela sua oficina.

De que materiais são feitos os mandris de maxilas macias e os mandris de maxilas duras?

Já se perguntou porque é que um maxilar é duro e o outro é suave? O material é o segredo. A utilização do material errado pode levar a um desgaste inesperado ou a peças danificadas.

Os mordentes duros são feitos de ligas de aço de alta resistência e endurecidos com uma dureza Rockwell superior a 48. Os mordentes macios são normalmente materiais maquináveis não endurecidos, como aço macio (por exemplo, aço 45#), alumínio ou, por vezes, latão, o que facilita a sua personalização para trabalhos específicos.

A escolha do material tem um impacto direto no desempenho de um maxilar. Não se trata apenas de ser "duro" ou "macio"; trata-se de ter as propriedades corretas para o trabalho. Lembro-me de uma vez em que um maquinista júnior utilizou mordentes duros numa peça de alumínio acabada. O resultado foi previsível: marcas profundas numa peça que era suposto ser perfeita. Isto ensinou-nos uma lição valiosa sobre a escolha do material.

Materiais de mandíbulas duras1

Os mordentes duros têm de ser incrivelmente duros e resistentes ao desgaste. São normalmente fabricados em liga de alta resistência ou em aço-carbono para ferramentas. Este material é depois tratado termicamente - muitas vezes através de endurecimento - para atingir uma dureza muito elevada, frequentemente superior a 50 ou mesmo 60 na escala Rockwell C (HRC). Esta dureza extrema permite-lhes morder a matéria-prima sem se deformarem ou desgastarem rapidamente, mesmo após milhares de ciclos.

Materiais para maxilas moles2

Os mordentes macios, por outro lado, dão prioridade à maquinabilidade e à suavidade. O material mais comum que vejo é o aço 45#, um aço de carbono médio. No seu estado não endurecido, é fácil de maquinar. Para peças ainda mais delicadas, utilizamos mordentes de alumínio, cobre ou latão. Estes materiais são muito mais macios do que a maioria das peças de trabalho, garantindo que não deixam um único arranhão.

Eis uma comparação simples:

| Caraterística | Mandíbulas duras | Mandíbulas macias |

|---|---|---|

| Material | Liga de aço/ferramenta endurecida | Aço não endurecido, alumínio, cobre, latão |

| Dureza (HRC) | > 48 HRC (frequentemente 55-62 HRC) | < 47 HRC |

| Utilização primária | Desbaste de alta força, produção de grande volume | Acabamento, peças delicadas, formas personalizadas |

| Maquinabilidade | Muito baixo | Elevado |

Porque é que as mandíbulas duras são a escolha padrão para o desbaste de primeira operação do material em bruto?

Começar um trabalho com matéria-prima? É necessário um aperto poderoso e inflexível. Um aperto fraco pode fazer com que a peça escorregue, arruinando o corte e talvez até danificando a máquina.

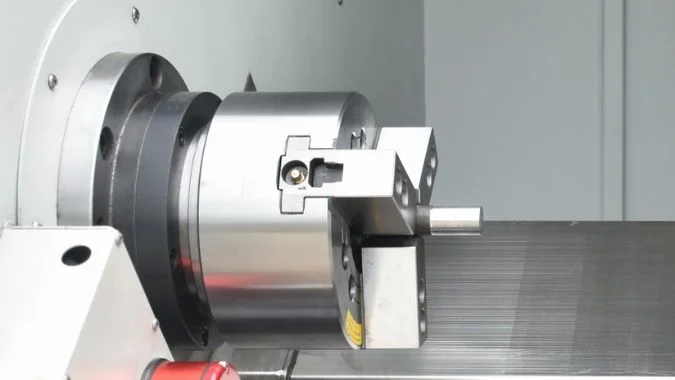

Os mordentes duros são perfeitos para o desbaste porque os seus dentes serrilhados mordem profundamente o material em bruto. A sua construção em aço endurecido pode suportar as forças agressivas e as superfícies irregulares do material não processado, permitindo cortes pesados sem o risco de a peça de trabalho se mover ou de os mordentes se desgastarem.

Quando se está a fazer o primeiro corte numa peça de barra em bruto, a precisão é secundária em relação à remoção agressiva de material. É aqui que mandíbulas duras3 brilham verdadeiramente. São construídos para o abuso. Já vi peças de trabalho voarem para fora de um mandril porque a pega não era suficientemente forte para um corte pesado. Esta é uma situação perigosa que pode ser evitada utilizando os mordentes corretos para o trabalho. O seu design é perfeito para esta fase inicial e brutal da maquinação por algumas razões fundamentais.

Força de aperto e binário máximos

A superfície de aperto serrilhada ou dentada é a caraterística mais importante dos mordentes duros. Estes dentes foram concebidos para penetrar na superfície rugosa e muitas vezes irregular da matéria-prima. Isto cria um poderoso bloqueio mecânico, permitindo-lhe transmitir uma enorme quantidade de binário do fuso para a peça. Pode então utilizar forças de corte elevadas e cortes profundos sem receio de que a peça escorregue. São concebidas para a força bruta, não para a delicadeza.

Durabilidade e relação custo-eficácia

A maquinação em desbaste é exigente. As elevadas pressões de aperto e as vibrações podem destruir o equipamento. Os mordentes duros são feitos de aço endurecido especificamente para resistir a este desgaste. Podem suportar inúmeros ciclos de aperto em material áspero e escamoso sem se deformarem. Isto torna-as económicas para a produção de grandes volumes, uma vez que não necessitam de substituição frequente. São padronizadas e estão prontas a utilizar logo à saída da caixa, poupando tempo valioso de configuração.

Que tipo de mandíbula oferece mais versatilidade para agarrar peças fundidas ou com formas irregulares?

Já alguma vez tentou segurar uma peça com uma forma estranha num mandril normal? É frustrante e muitas vezes impossível. Forçar a peça pode levar a uma fraca concentricidade ou a uma configuração falhada.

Os mordentes macios oferecem muito mais versatilidade para formas irregulares. Como são feitas de aço ou alumínio maquinável, pode facilmente cortá-las para corresponder perfeitamente ao perfil único de qualquer peça de trabalho, incluindo peças fundidas, forjadas ou outras peças não cilíndricas. Isto garante uma aderência segura e de contacto total.

Embora as mandíbulas duras sejam óptimas para o stock de barras redondas ou hexagonais, são quase inúteis para qualquer outra coisa. Se tiver uma peça fundida, uma peça forjada ou uma peça assimétrica, precisa de uma solução personalizada. Essa solução é quase sempre um conjunto de mandíbulas macias cortadas à medida4. Confiei neles para inúmeros trabalhos que de outra forma teriam sido impossíveis.

Maquinação personalizada para um ajuste perfeito

A magia das maxilas macias é que pode montar um conjunto de peças em bruto na bucha e maquiná-las no local. Pode perfurá-los para um diâmetro específico, fresar uma cavidade ou cortar um perfil complexo que se adapte perfeitamente à sua peça. Este processo, frequentemente designado por "perfuração dos maxilares5O "Fuso de fixação" cria uma superfície de fixação que é perfeitamente fiel à linha central do fuso da máquina. Isto dá-lhe a maior concentricidade possível para as segundas operações e proporciona um contacto total da superfície com a peça. Isto maximiza a aderência e a estabilidade, o que é essencial para segurar peças que não são perfeitamente redondas. Esta adaptabilidade torna-os superiores para qualquer peça de trabalho não normalizada.

Porque é que se pode evitar a marcação da superfície e a deformação da peça utilizando mordentes macios?

Passou horas a obter um acabamento perfeito numa peça. Agora precisa de a virar para a segunda operação. Utilizar os mordentes errados agora pode deixar marcas feias, arruinando todo o seu trabalho árduo.

Os mordentes macios evitam danos porque são feitos de materiais mais macios do que a peça de trabalho. Também podem ser maquinadas para um contacto total com a superfície, o que distribui a força de aperto uniformemente e evita pontos de tensão que causam deformação, especialmente em peças de paredes finas ou delicadas.

A proteção da peça de trabalho é fundamental, especialmente nas fases finais da maquinagem. É aqui que maxilares moles6 tornaram-se uma ferramenta essencial em qualquer oficina mecânica. Digo à minha equipa para pensar nelas como um seguro para as suas superfícies acabadas. A sua capacidade de agarrar com segurança sem causar danos resulta de dois princípios fundamentais que trabalham em conjunto: materiais macios e pressão distribuída.

Material mais macio do que a peça

A primeira linha de defesa contra o desgaste é o próprio material. Quando se utilizam mordentes macios de alumínio ou aço macio para segurar uma peça de aço endurecido, os mordentes são muito mais macios. Mesmo sob pressão, os mordentes adaptam-se à peça de trabalho e não o contrário. Isto significa que não são deixadas marcas de mordentes, riscos ou reentrâncias na sua superfície com um acabamento bonito.

Distribuição uniforme da força de aperto

A segunda razão é a distribuição uniforme da pressão. Quando perfuramos mandíbulas macias com o perfil exato da peça, as mandíbulas entram em contacto total. Isto distribui a força de aperto por uma área de superfície muito grande. Em vez de três pequenos pontos de alta pressão, como acontece com os mordentes duros, tem três grandes áreas de baixa pressão. Isto é crucial para peças de paredes finas. O melhor de tudo é que, devido ao facto de o aperto ser tão eficiente, é possível utilizar uma força de aperto global mais baixa sem comprometer a segurança. Isto reduz drasticamente o risco de deformação ou esmagamento da peça.

Conclusão

A escolha entre mordentes duros e macios é simples. Utilize mordentes duros para desbaste potente em material em bruto. Utilize mordentes macios para precisão, acabamento e fixação de peças delicadas ou irregulares.

-

Explore esta ligação para conhecer os melhores materiais para mordentes duros, garantindo um desempenho e uma durabilidade óptimos nos seus projectos de maquinagem. ↩

-

Descubra os materiais ideais para mordentes macios para evitar danos em peças delicadas, melhorando a sua precisão e qualidade de maquinagem. ↩

-

Explore esta ligação para compreender como os mordentes duros aumentam a eficiência e a segurança da maquinagem, especialmente durante cortes agressivos. ↩

-

Explore esta ligação para compreender como as maxilas macias de corte personalizado podem melhorar os seus projectos de maquinagem e melhorar a estabilidade das peças. ↩

-

Saiba mais sobre o processo de perfuração para ver como este assegura a precisão e a concentricidade em configurações de maxilas personalizadas. ↩

-

Explore esta ligação para compreender a importância das maxilas macias na maquinagem e a forma como protegem as peças de trabalho durante o processo. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.