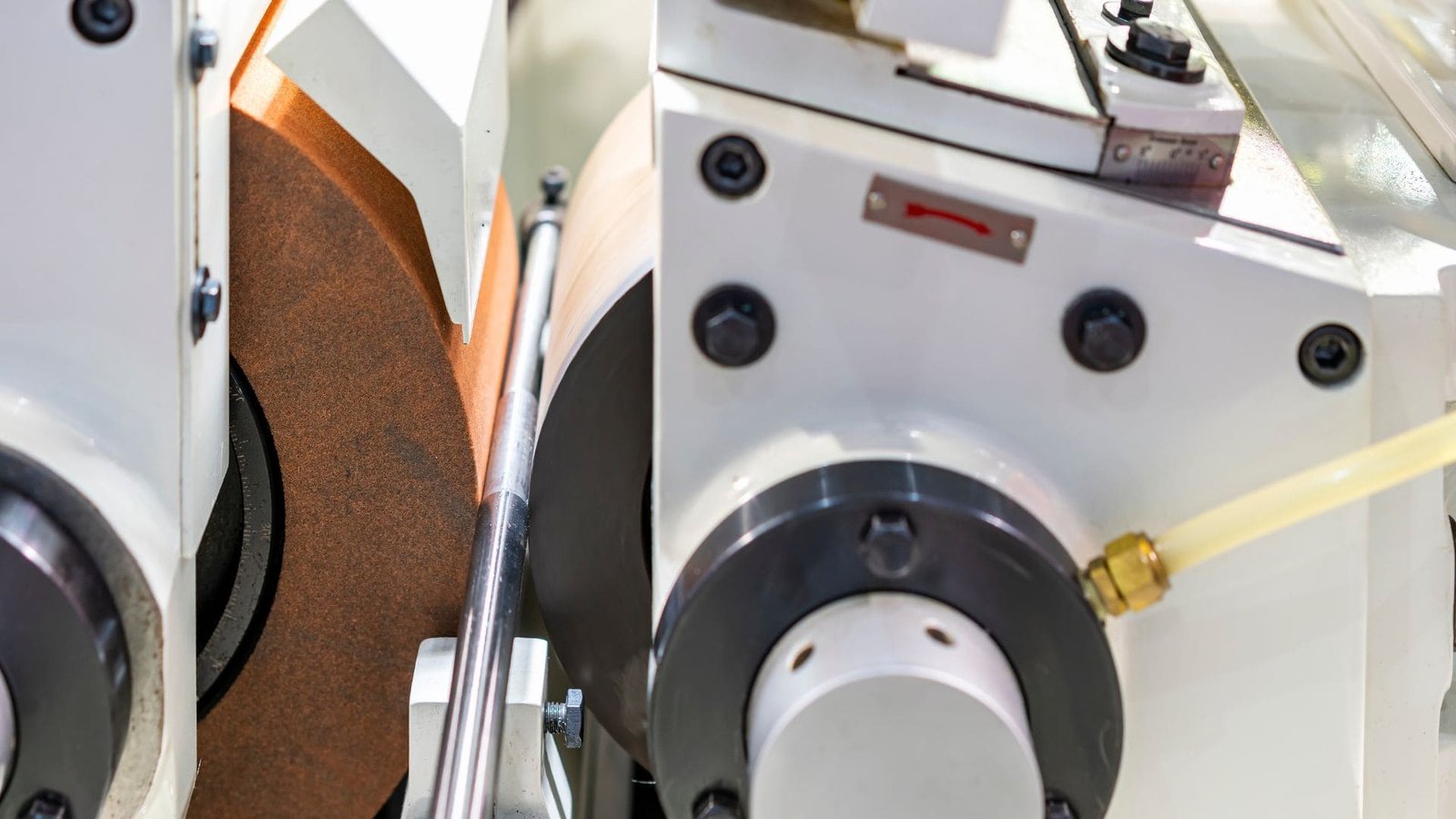

Como é que as marcas em espiral podem ser evitadas durante o processo de retificação sem centros?

Está a ver linhas espirais ténues ou óbvias a envolver as suas peças que, de outra forma, estariam perfeitamente polidas? Estas marcas arruínam o aspeto cosmético e podem causar rejeição, indicando problemas na sua configuração ou nos consumíveis.

As marcas em espiral são muitas vezes evitadas através do posicionamento correto das placas de guia, da utilização de uma lâmina de apoio dura/lisa, da manutenção de um líquido de arrefecimento limpo, da radialização das arestas do rebolo, da definição de uma altura de centro adequada e da garantia de que o rebolo não está cego ou demasiado grosseiro.

As marcas em espiral são apenas um tipo de defeito de superfície que pode afetar a retificação sem centros. Outros problemas como lascagem de arestas, goivas ou acabamentos baços também requerem uma resolução de problemas específica para garantir peças de qualidade.

O que causa lascas ou danos na borda de ataque durante a entrada de retificação sem centro?

As arestas frontais das suas peças estão a ficar lascadas ou partidas quando entram na zona de retificação? Isto danifica a peça, potencialmente danifica as rodas e aponta para um problema com o contacto inicial.

A lascagem do bordo dianteiro é normalmente causada por uma placa de guia frontal demasiado saliente, por um desalinhamento significativo entre as faces das mós de retificação e de regulação, ou por uma tentativa de remoção excessiva de material logo na entrada.

Na J&M Machine Tools, consideramos que os problemas de entrada estão normalmente relacionados com o alinhamento ou com cortes agressivos. As suas ideias realçam estas causas:

- Protrusão da placa guia frontal1: Se a placa de guia frontal sobressair ligeiramente antes do ponto de contacto da roda de regulação, a aresta da peça de trabalho pode embater nela ou na aresta da roda de moagem de forma incorrecta antes de ser corretamente apoiada e controlada pela roda de regulação. Este impacto provoca lascas. A solução consiste em retrair ligeiramente a placa de guia frontal para que a roda de regulação faça primeiro o contacto correto.

- Desalinhamento da face da roda2: Se as faces frontais (arestas) da mó e da mó de regulação não estiverem alinhadas (uma está significativamente à frente da outra), a peça de trabalho pode embater abruptamente na aresta dianteira de uma mó, causando danos. É crucial verificar e ajustar as posições axiais das mós para garantir o alinhamento.

- Corte excessivo da entrada3: Tentar remover demasiado material logo à entrada da peça pode colocar uma força excessiva na borda de ataque antes de esta estar totalmente estabilizada, levando a lascas. Reduzir a profundidade de corte inicial ou ajustar a configuração para uma entrada mais suave pode ajudar.

Como podem ser reparadas as peças com goivas rectangulares resultantes da retificação sem centros?

Está a notar estranhas goivas rectangulares ou marcas de paragem nas suas peças acabadas? Este defeito invulgar indica frequentemente um problema de interferência no lado de saída da rebarbadora, impedindo o movimento correto da peça.

As goivas rectangulares podem muitas vezes ser corrigidas ajustando a placa de guia traseira de modo a que não entre em contacto com a roda de regulação e assegurando que a lâmina ou o suporte do apoio de trabalho traseiro não é demasiado longo, permitindo que as peças saiam livremente.

Este tipo de marca significa normalmente que a peça parou de rodar ou de se alimentar momentaneamente enquanto ainda estava em contacto com a mó. A sua investigação aponta para obstruções de saída:

- Contacto da placa guia traseira: Se a placa de guia traseira estiver posicionada demasiado para a frente, pode mesmo tocar na superfície da roda de regulação. Esta interferência pode impedir fisicamente a peça de trabalho de rodar corretamente ou de sair suavemente da máquina, fazendo com que a mó fique parada num ponto e crie uma goiva. A solução é ajustar a placa de guia traseira ligeiramente para trás (retraí-la) para que haja espaço livre.

- Lâmina/suporte do apoio de trabalho traseiro demasiado longo4: Da mesma forma, se a lâmina do plano de trabalho ou uma peça de apoio traseira separada se estender demasiado para fora, uma peça acabada pode não conseguir sair corretamente da zona de retificação. Este encravamento impede a seguinte A peça não avança corretamente, fazendo com que pare e seja arrancada pela mó. É necessário reinstalar ou ajustar a lâmina/suporte traseiro para o comprimento correto.

Como é que as marcas angulares e os micro-traços podem ser eliminados das superfícies de retificação sem centro?

Está a ver linhas angulares ténues, sombras ou traços pouco visíveis nas suas peças, mesmo que estas cumpram as especificações de tamanho? Estas marcas subtis prejudicam um acabamento perfeito e indicam frequentemente uma pequena instabilidade ou um desbaste irregular na saída.

A eliminação de marcas angulares fracas implica frequentemente o ajuste da placa de guia traseira para a frente, para um melhor apoio, e a redução ligeira da altura do centro da peça, para evitar saltos ou instabilidade à medida que a peça sai da zona de retificação.

Estas imperfeições finas sugerem que a retificação não foi perfeitamente consistente até ao fim da peça. As suas ideias centram-se nas condições de saída:

- Posição da placa guia traseira5: Se a placa de guia traseira estiver demasiado recuada (retraída) em relação à superfície da roda de regulação, a peça de trabalho perde algum apoio lateral no momento em que termina o corte. Esta falta de orientação firme pode levar a ligeiras deflexões ou a uma pressão desigual da mó, criando marcas ou linhas ténues. Ajustar a guia traseira ligeiramente para a frente para manter um apoio consistente é a solução.

- Parte saltitante/saltitante no Outlet: Se a peça se tornar instável e saltar, mesmo que ligeiramente, à saída dos rebolos (muitas vezes devido ao facto de a altura do centro da peça estar demasiado elevada), isto interrompe a ação de retificação suave. O resultado pode ser pequenos pontos planos, marcas angulares ou micro traços inconsistentes na superfície. Ajustar cuidadosamente a altura do centro da peça para baixo (dentro dos limites adequados) pode aumentar a estabilidade e eliminar este ressalto.

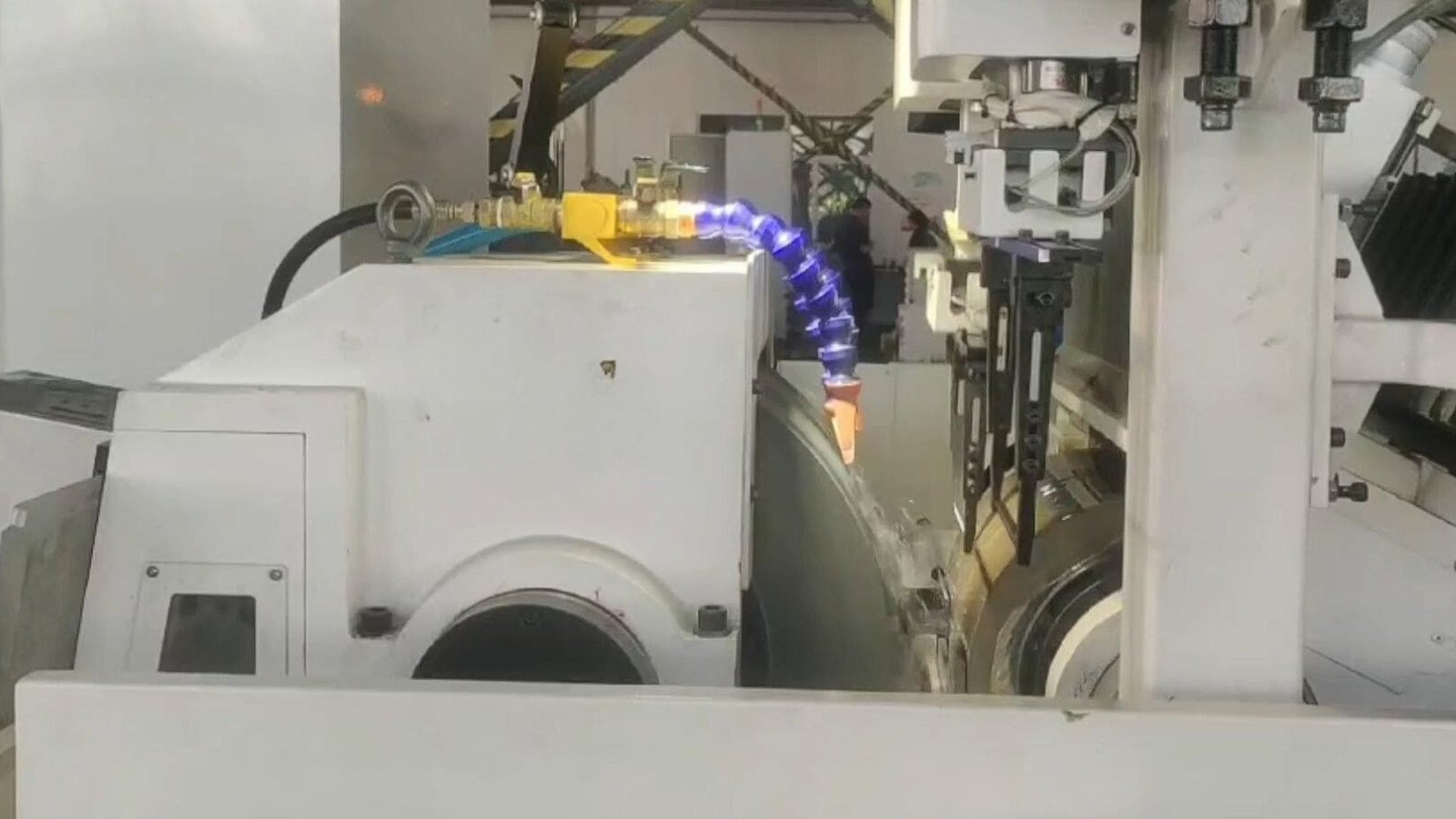

Como se pode obter um acabamento mais brilhante e de alto brilho com uma rebarbadora sem centro?

As suas peças rectificadas cumprem a tolerância de tamanho, mas têm um aspeto baço ou mate em vez de brilhante? Conseguir um acabamento de alto brilho requer o ajuste fino de parâmetros específicos para além da retificação básica.

A obtenção de um acabamento mais brilhante envolve normalmente a redução do ângulo da roda de regulação para uma deslocação mais lenta, a utilização de uma velocidade de afinação mais lenta para uma superfície mais fina da roda de afinação e a garantia de que a roda de regulação também é afinada suavemente.

Conseguir aquele brilho espelhado tem a ver com o controlo da textura final da superfície. As suas ideias apontam para o aperfeiçoamento das velocidades e das superfícies das rodas:

- Regulação do ângulo da roda / velocidade de deslocação6: Um ângulo de inclinação maior na roda de regulação puxa a peça de trabalho mais rapidamente (em avanço). Esta velocidade de deslocação mais rápida significa menos tempo de retificação por unidade de área de superfície e pode deixar um acabamento mais baço. Reduzir o ângulo torna a peça mais lenta, permitindo mais tempo para a roda gerar um acabamento mais fino.

- Velocidade de retificação do rebolo7: A preparação do rebolo muito rapidamente resulta numa superfície mais grosseira e aberta do rebolo. Embora seja bom para o desbaste, isto deixa um acabamento mais baço. Utilizar uma velocidade de deslocação mais lenta durante o processo de final A passagem de acabamento cria uma face da roda mais suave e mais fina, o que confere um acabamento mais brilhante à peça de trabalho.

- Roda de regulação8: O acabamento da roda de regulação também é importante. Um rebolo de regulação com um acabamento grosseiro pode transferir ligeiramente a sua textura áspera ou afetar a rotação suave da peça de trabalho, dificultando a capacidade de obter o melhor acabamento do rebolo. Assegurar que o rebolo de afinação é afiado com precisão e suavidade contribui para o brilho geral.

Conclusão

A prevenção de marcas em espiral, lascas nas arestas, goivas e a obtenção de um acabamento brilhante requerem uma configuração cuidadosa das guias, velocidades óptimas de afinação das rodas, líquido de refrigeração limpo, altura correta do centro e velocidades de deslocação adequadas para o resultado desejado.

-

Compreender a protrusão da placa guia frontal pode ajudar a evitar danos na peça de trabalho e melhorar a eficiência da maquinagem. Explore esta ligação para obter informações detalhadas. ↩

-

A correção do desalinhamento da face da roda é crucial para um desempenho ótimo e para evitar danos. Descubra soluções eficazes neste recurso. ↩

-

Aprender sobre o corte de entrada excessivo pode melhorar as suas técnicas de maquinagem e reduzir a formação de aparas. Consulte esta ligação informativa para obter mais pormenores. ↩

-

A exploração deste tópico pode fornecer informações para otimizar as configurações de retificação e evitar problemas de produção. ↩

-

Compreender o papel da Posição da Placa Guia Traseira pode ajudar a melhorar a precisão da retificação e o acabamento da superfície. Explore esta ligação para obter informações detalhadas. ↩

-

Compreender os efeitos do ângulo e da velocidade da mó pode ajudá-lo a obter um acabamento superior nos processos de retificação. ↩

-

A exploração deste tópico pode fornecer informações sobre a otimização das técnicas de afinação para obter melhores acabamentos de superfície. ↩

-

Aprender sobre a importância do desgaste do rebolo pode melhorar as suas operações de retificação e melhorar a qualidade do produto final. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.