Como reparar a superfície de vedação da flange danificada?

As fugas nas flanges estão a causar-lhe dores de cabeça e paragens inesperadas? As superfícies de vedação danificadas são frequentemente as culpadas, levando a paragens dispendiosas, riscos de segurança e perdas de produção. Necessita de uma solução de reparação rápida e eficaz exatamente onde se encontra o problema.

Para danos na face da flange, como riscos, amolgadelas, erosão ou corrosão mais profundos do que 0,3 mm, a maquinação no local utilizando um facetador de flanges portátil é frequentemente a melhor solução. Esta ferramenta especializada restaura o acabamento e a planura da superfície sem remover a flange do sistema.

Lidar com flanges danificadas é um desafio comum em muitas indústrias. O envio de flanges para uma oficina implica uma grande desmontagem, transporte e atrasos. É por isso que compreender os métodos de reparação no local, em particular utilizando facetadoras de flanges portáteis, é crucial para uma manutenção eficiente. Vamos explorar o que são estas máquinas e como mantêm os sistemas críticos selados e operacionais.

O que é um facetador de flange?

Encontrou uma flange danificada, mas removê-la parece ser um pesadelo? Desmontar grandes tubagens, recipientes ou válvulas é uma tarefa gigantesca. Certamente que existe uma ferramenta concebida para fixar as flanges no sítio certo?

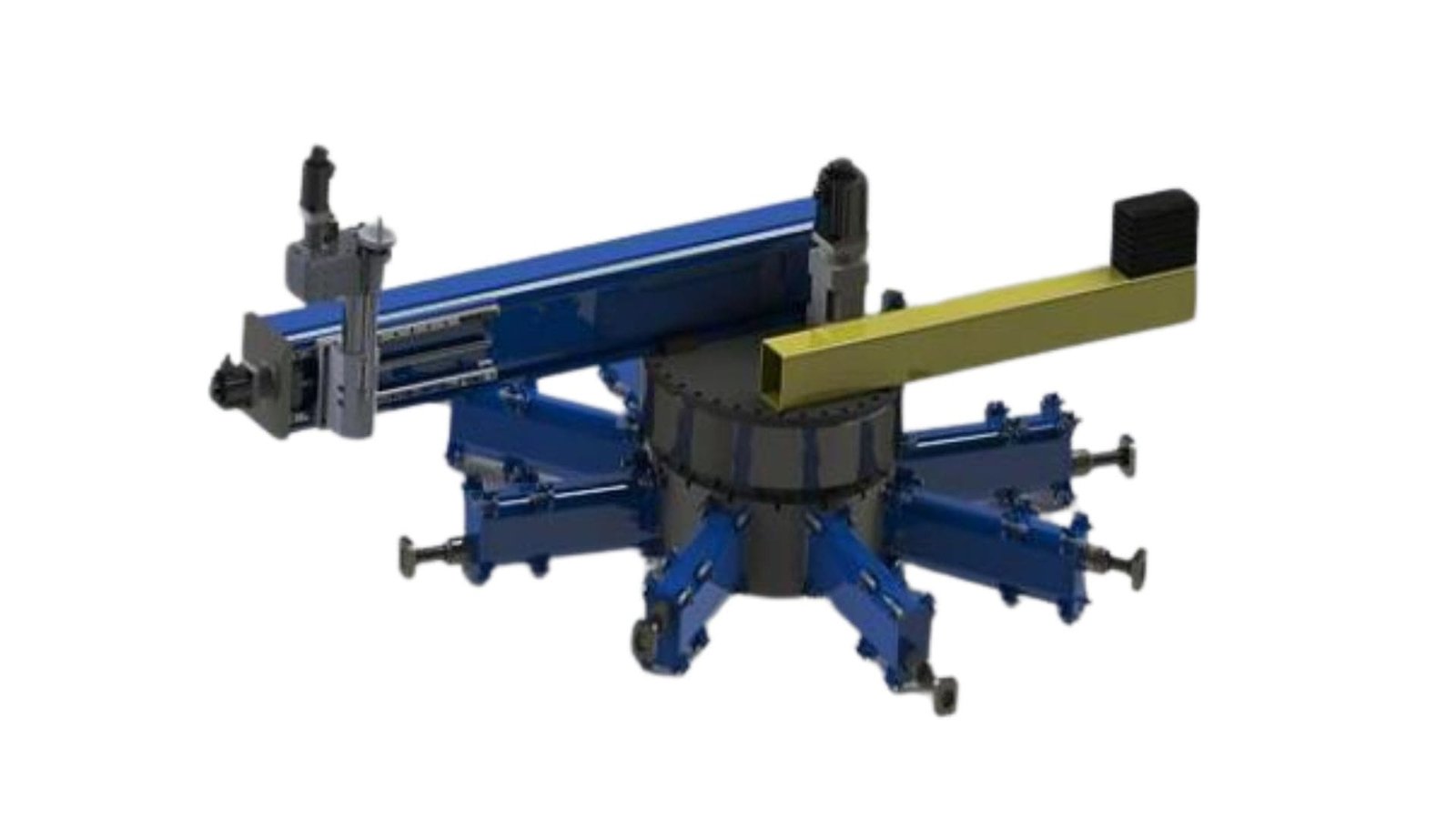

Uma facetadora de flanges é uma máquina-ferramenta portátil concebida para ser montada diretamente numa flange. Utiliza ferramentas de corte, tal como um torno ou uma fresa, para maquinar com precisão a face da flange, restaurando a sua planicidade e o acabamento superficial necessário no local.

Vejamos em pormenor como funcionam estes dispositivos inteligentes. Já recorri a eles muitas vezes para reparações urgentes, e trazem a precisão da oficina diretamente para o terreno, poupando imenso tempo.

Princípio de funcionamento

Pense num facetador de flanges como um torno compacto e especializado, concebido especificamente para superfícies de flanges. O conceito básico é o seguinte:

- Montagem: A máquina precisa de uma base estável na própria flange. Os métodos mais comuns incluem:

- Montagem interna (montagem ID): Os mecanismos de fixação expandem-se no interior do furo da flange, centrando e fixando a máquina. Isto é muito comum.

- Montagem externa (montagem OD): As pinças agarram o diâmetro exterior da flange. Útil quando o furo tem de ficar livre ou para flanges muito grandes.

- Cabeça de ferramenta rotativa: Uma vez montada de forma segura e centrada, a máquina tem um braço ou conjunto rotativo que suporta uma ou mais brocas de ferramentas de corte.

- Ação de corte: À medida que a cabeça da ferramenta roda, a ferramenta de corte varre a face da flange, removendo o material danificado. Isto é normalmente efectuado com brocas de inserção especializadas adequadas a vários materiais de flange, como aço carbono, aço inoxidável ou ligas de alumínio.

- Mecanismo de alimentação: Para criar o acabamento de superfície necessário (como um padrão de ranhura em espiral específico para vedação de juntas ou um acabamento liso), a broca da ferramenta tem de se deslocar com precisão ao longo da face. Este avanço pode ser:

- Radial: Deslocação da ferramenta para dentro ou para fora.

- Axial: Deslocar a ferramenta perpendicularmente à face (para ranhuras ou cubos).

- A alimentação é cuidadosamente controlada, muitas vezes manualmente ou através de sistemas eléctricos (pneumáticos, hidráulicos), para obter resultados consistentes e cumprir especificações de acabamento de superfície1 (por exemplo, valores Ra). As taxas de avanço baixas são frequentemente utilizadas para acabamentos finos.

- Precisão: Apesar de serem portáteis, estas máquinas são construídas para serem precisas. A construção rígida, os rolamentos de precisão e os sistemas de alimentação calibrados permitem-lhes alcançar tolerâncias apertadas para a planicidade e o acabamento da superfície, cumprindo frequentemente normas como a ASME B16.5, essenciais para garantir uma vedação fiável e sem fugas. Após a maquinação, a limpeza completa remove todos os detritos.

O objetivo é sempre remover o mínimo de material necessário para restaurar uma superfície de vedação perfeita.

Que tipos de tarefas de usinagem um facetador de flange pode realizar no local?

Assim, uma facetadora de flanges pode alisar uma superfície plana, mas e quanto a danos mais complexos? As flanges têm frequentemente ranhuras especiais ou necessitam de preparação para soldadura. Que mais podem estas máquinas fazer no terreno?

Para além do recobrimento normal, as facetadoras de flanges podem maquinar ranhuras RTJ, ranhuras de O-ring, assentos de anéis de lentes, reparar chapas de tubos, recobrir bases de bombas, criar chanfros de preparação de soldadura, orifícios de parafusos de faceamento de pontos e até executar algumas tarefas de perfuração ou fresagem.

Estas ferramentas são surpreendentemente versáteis. Utilizamo-las regularmente para uma variedade de trabalhos de reparação críticos, para além de uma simples face plana. Vamos analisar as suas capacidades.

Operações comuns de maquinagem no local

Um facetador de flanges portátil traz uma capacidade de maquinação significativa diretamente para a peça de trabalho:

- Recapeamento de face plana / elevada2: A tarefa mais frequente. Remoção de danos (arranhões, corrosão, marcas de ferramentas, erosão) para restaurar a área de vedação primária para a planicidade e o acabamento especificados (por exemplo, acabamento de estoque, acabamento liso).

- Maquinação e reparação de ranhuras:

- Junta de tipo anel (RTJ) Ranhuras: Recorte preciso ou criação de ranhuras para juntas de anéis metálicos de acordo com as normas.

- Ranhuras para anéis de vedação: Ranhuras de maquinagem para juntas tóricas.

- Assentos para anéis de lente: Maquinação de perfis especializados para anéis de vedação de lentes de alta pressão.

- Outras ranhuras: Manuseamento de vários perfis de ranhura patenteados ou normalizados para necessidades de vedação específicas.

- Preparação da soldadura3: Criação de preparações de arestas precisas (chanfros, rebaixos) em flanges ou extremidades de tubos antes da soldadura. Isto garante soldaduras fortes e fiáveis.

- Reparação de permutadores de calor4: Retificação de juntas de vedação em folhas de tubos e barras divisórias em permutadores de calor.

- Revestimento da base da bomba / caixa: Garantir superfícies de montagem planas para bombas ou outros equipamentos.

- Reparação da superfície da chumaceira: Retificação de superfícies de apoio em componentes como gruas rotativas.

- Virado para a mancha: Criação de superfícies planas e perpendiculares à volta dos orifícios dos parafusos para garantir uma pressão de aperto uniforme das porcas e das cabeças dos parafusos.

- Aplicações especializadas: Dependendo da configuração da máquina, podem ser possíveis tarefas como o revestimento de suportes de propulsores de navios ou superfícies de vedação de escotilhas, ou mesmo perfuração e fresagem limitadas.

Esta versatilidade provém de sistemas de montagem intercambiáveis, cabeças de ferramentas ajustáveis que utilizam várias geometrias de brocas de corte e controlos de alimentação precisos, tornando-os indispensáveis para uma manutenção abrangente das flanges no local.

Em que sectores são mais frequentemente utilizados os revestimentos de flanges?

Esta tecnologia é um nicho ou é amplamente utilizada? Compreender onde os revestimentos de flanges são essenciais realça a sua importância na manutenção da segurança e eficiência de infra-estruturas industriais críticas.

As facetadoras de flanges são vitais nas indústrias do petróleo e do gás (a montante, a jusante, condutas), produção de energia (todos os tipos), instalações petroquímicas e químicas, construção e reparação naval, produção farmacêutica, transformação de alimentos, minas, construção pesada e pasta de papel e papel.

Essencialmente, vemos estas máquinas sempre que os sistemas pressurizados com ligações flangeadas são críticos e as fugas representam riscos significativos para a segurança, o ambiente ou a produção.

Principais aplicações industriais

A necessidade de juntas de flange fiáveis e sem fugas5 é universal na indústria pesada:

- Petróleo e gás: Desde plataformas offshore e refinarias a condutas que atravessam o país, inúmeras flanges lidam com altas pressões e fluidos corrosivos. O revestimento no local é uma rotina para a manutenção de válvulas, recipientes, permutadores de calor e ligações de condutas.

- Geração de energia: As centrais eléctricas de combustíveis fósseis, nucleares e renováveis dependem de tubagens complexas para vapor, água e combustível. As carcaças das turbinas, as ligações das caldeiras, as válvulas e os condensadores requerem vedantes de flange fiáveis. O tempo de inatividade é extremamente dispendioso.

- Petroquímica e química: Os processos contínuos envolvem frequentemente produtos químicos agressivos, temperaturas e pressões elevadas. A manutenção da integridade de reactores, colunas, tanques e tubagens é fundamental para a segurança e para evitar a perda de produtos.

- Indústria farmacêutica e alimentar: Os processos estéreis ou higiénicos exigem sistemas perfeitamente selados. As facetadoras de flanges ajudam a manter as ligações sanitárias necessárias para a qualidade e segurança do produto.

- Construção e reparação naval: Os sistemas de tubagem extensos dos navios requerem manutenção, muitas vezes em espaços confinados durante a docagem em seco. As facetadoras portáteis permitem reparações eficientes sem a remoção de grandes componentes.

- Condutas: A manutenção de flanges ao longo de extensas redes de condutas requer soluções portáteis para locais remotos.

- Exploração mineira e construção pesada: As instalações de processamento e os projectos de infra-estruturas envolvem tubagens significativas em que a capacidade de reparação no local é essencial.

Em todos estes sectores, os factores comuns são o elevado custo das falhas (fugas, tempo de inatividade), a dificuldade de remover grandes componentes, a conformidade regulamentar e a necessidade absoluta de reparações de precisão.

O que torna as facetas de flange portáteis ideais para a maquinação no local?

Porquê transportar uma máquina-ferramenta para a flange? Não será melhor uma reparação numa oficina? Embora as oficinas ofereçam ambientes controlados, as vantagens específicas da portátil O revestimento de flanges torna-o frequentemente a única opção prática e económica.

A portabilidade elimina os enormes custos e atrasos decorrentes da desmontagem, transporte e tempo de oficina. Estas máquinas são compactas, fáceis de montar rapidamente, versáteis, altamente precisas e trazem a capacidade de reparação essencial diretamente para o local do problema.

Tendo gerido tanto reparações em oficina como no terreno, as vantagens da maquinação no local são inegáveis, especialmente para equipamentos integrados ou de grande escala.

Vantagens da portabilidade

Trazer a capacidade de maquinação para a flange oferece enormes vantagens:

- Redução maciça do tempo de inatividade6: Esta é a principal vantagem. A desmontagem de grandes sistemas, o transporte de componentes pesados, a espera nas filas de espera das oficinas e a remontagem podem demorar dias ou semanas. A reparação no local pode muitas vezes ser efectuada num único turno, minimizando a perda de produção. Lembro-me de trabalhos em que reparámos flanges críticas durante breves paragens planeadas, poupando milhões ao cliente.

- Poupança significativa de custos: Evita custos associados a gruas, transporte pesado, custos de mão de obra na oficina e paragens prolongadas da fábrica. O investimento em maquinação portátil (serviço ou compra de equipamento) tem um retorno muito rápido.

- Simplicidade logística: Elimina o planeamento complexo e os riscos de segurança associados à movimentação de peças grandes e pesadas. As máquinas são concebidas para serem transportadas e montadas por técnicos, mesmo em áreas confinadas ou remotas (como plataformas offshore ou oleodutos). Alguns modelos são mesmo autónomos, não necessitando de linhas eléctricas externas.

- Resposta rápida: Permite uma reação rápida a fugas inesperadas ou danos detectados durante as inspecções, evitando o agravamento da situação.

- Precisão no local7: As facetadoras portáteis modernas proporcionam precisão ao nível da oficina. Foram concebidas para cumprir as rigorosas normas da indústria em termos de planicidade e acabamento da superfície no terreno, garantindo uma selagem fiável e duradoura.

- Versatilidade: Uma máquina pode frequentemente lidar com vários tamanhos de flanges (desde menos de uma polegada até muitos pés de diâmetro) e executar várias tarefas (faceamento, ranhura, biselamento), tornando-a uma ferramenta de manutenção flexível.

- Segurança reforçada: Reduz os riscos associados à elevação e deslocação de componentes de grandes dimensões.

As facetadoras de flanges portáteis descentralizam essencialmente a maquinação de precisão, oferecendo uma forma mais rápida, mais segura, mais económica e altamente eficaz de manter a integridade de ligações flangeadas críticas.

Conclusão

A reparação eficaz de superfícies de vedação de flanges danificadas evita fugas perigosas e atrasos operacionais dispendiosos. As facetadoras de flanges portáteis proporcionam uma maquinação precisa e no local, abordando diversas tarefas em indústrias vitais, poupando drasticamente tempo e dinheiro em comparação com as reparações tradicionais em oficina.

-

Descubra a importância das especificações do acabamento da superfície para garantir vedações sem fugas e um desempenho ótimo. ↩

-

Explore esta hiperligação para compreender a importância da repavimentação na manutenção da integridade da vedação e na prevenção de fugas. ↩

-

Saiba mais sobre o papel fundamental da preparação da soldadura para garantir soldaduras fortes e fiáveis, melhorando a integridade estrutural global. ↩

-

Descubra técnicas eficazes de reparação de permutadores de calor para manter a eficiência e prolongar a vida útil do equipamento. ↩

-

Compreender as juntas de flange fiáveis e sem fugas é crucial para as indústrias evitarem falhas dispendiosas e garantirem a segurança. Explore este recurso para obter informações detalhadas. ↩

-

Explore a forma como a redução do tempo de inatividade pode aumentar significativamente a produtividade e poupar custos nos processos de fabrico. ↩

-

Descubra a importância da precisão no local na maquinagem e como esta garante a qualidade e a eficiência nas reparações. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.