Como escolher entre o centro morto e o centro vivo para o torno?

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

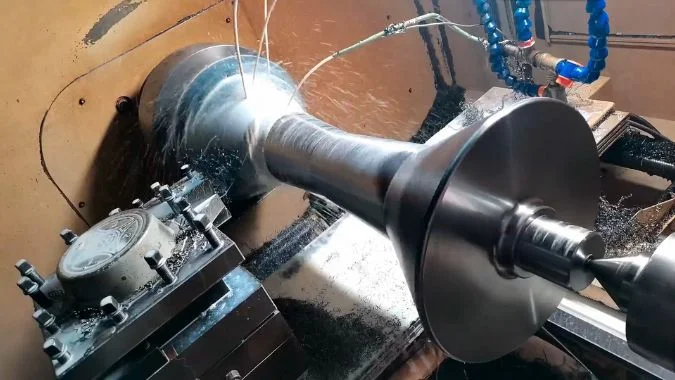

A maquinação de um veio requer o suporte correto, ou arrisca-se a ter peças ovais e marcas de vibração. Escolher o centro errado é a maneira mais rápida de arruinar o acabamento da superfície ou destruir os rolamentos do cabeçote móvel.

Deve escolher um Live Center para o torneamento CNC geral para lidar com altas RPMs e reduzir o atrito. Deve escolher um Centro Morto para retificação ou torneamento de alta precisão, onde é necessário um desalinhamento zero. A sua escolha depende da prioridade que dá à velocidade de produção (Live) ou à precisão geométrica absoluta (Dead).

Na minha experiência, muitos operadores tentam forçar um ponto morto a trabalhar a 2.000 RPM. Isto acaba sempre em fracasso. É necessário compreender a mecânica para tomar a decisão correta.

Quais são as principais diferenças funcionais entre um centro morto e um centro vivo?

É possível distingui-los olhando para eles, mas a verdadeira diferença acontece no interior da caixa.

A principal diferença funcional é a rotação. Um centro ativo utiliza rolamentos internos para rodar a sua ponta em sincronia com a peça de trabalho, eliminando o atrito. Um centro morto é uma peça de aço sólida e estacionária contra a qual a peça roda, oferecendo maior rigidez mas gerando calor significativo devido ao contacto metal-metal.

A diferença não está apenas nas peças móveis; está na forma como a ferramenta interage com a peça de trabalho.

A Centro em direto1 é construído para o movimento. Aloja um conjunto complexo de rolamentos de esferas ou de rolos. Quando o mandril do torno faz girar a peça, a ponta do centro motor gira com ela. Como se movem em conjunto, não há ação de fricção. Isto é crucial para o fabrico moderno. No entanto, os rolamentos têm folga interna. Isto significa que mesmo um centro motor de alta qualidade pode ter um desvio de 0,003 mm a 0,005 mm. Para a maioria dos trabalhos de torneamento, isto é aceitável.

A Centro morto2 é construído para ser estável. É uma peça sólida de aço endurecido ou carboneto. Cria um ponto de apoio "estático". Uma vez que não existem rolamentos, não existe qualquer folga mecânica. Se o seu cabeçote for perfeito, a sua peça será perfeita. A desvantagem é a fricção. A sua peça está a girar, mas o ponto morto não está. Isto cria calor e arrastamento.

Segue-se uma análise simples das diferenças técnicas para o ajudar a decidir:

| Aspeto | Centro morto | Centro em direto |

|---|---|---|

| Rotação | Estacionário; a peça roda contra ele | Roda com a peça de trabalho através de rolamentos |

| Atrito/Calor | Elevada; requer lubrificação | Baixo; os rolamentos reduzem o atrito |

| Precisão | Excelente para concentricidade | Bom, mas com potencial de fuga dos rolamentos |

| Adequação da velocidade | RPMs baixas a médias | RPMs elevadas |

| Utilização típica | Alta precisão, tiragens curtas | Percursos longos, CNC, cargas pesadas |

Quais são os riscos de expansão térmica e fricção quando se utiliza um ponto morto?

A fricção cria calor, e o calor altera o tamanho das peças metálicas. Este é o perigo oculto da utilização de um ponto morto.

O risco é que o atrito gera calor, fazendo com que a peça de trabalho se expanda longitudinalmente (expansão térmica). Uma vez que o contra-ponto está bloqueado, esta expansão força a peça contra o ponto morto com uma enorme pressão. Isto pode deformar o eixo, danificar os rolamentos da máquina ou soldar a ponta do centro à peça.

Quando se utiliza um centro morto3está essencialmente a criar um travão. Está a esfregar metal contra metal sob carga.

A física do fracasso

Digamos que está a rodar um veio longo de aço. Ao girar contra o ponto morto fixo, o atrito aquece a ponta. O calor desloca-se para o veio. O aço expande-se quando aquece. Um veio de 1 metro pode facilmente crescer 0,5 mm durante um corte pesado.

O que acontece a seguir?

O contra-ponto não se move para trás para acomodar este crescimento. O veio é agora mais longo, mas o espaço entre centros é o mesmo. O veio começa a curvar-se no meio. Isto destrói a sua retidão. Se a pressão for demasiado elevada, a película de lubrificação rompe-se. O ponto morto vai literalmente fundir-se com a peça de trabalho.

Como o corrigimos

Se tiver de utilizar um ponto morto para precisão, não o pode utilizar a seco.

- Lubrificação: Utilizamos massa lubrificante de alta pressão4 como o Moly D (dissulfureto de molibdénio). O óleo normal liberta-se instantaneamente.

- Limites de velocidade: Tens de correr devagar.

- Ajustes: Em trabalhos longos, por vezes paramos a máquina, recuamos ligeiramente o contra-ponto para aliviar a pressão da expansão e depois terminamos o corte.

Por que escolher o centro vivo sobre o centro morto no torno CNC?

As máquinas CNC foram concebidas para serem rápidas e eficientes. Os centros mortos simplesmente não conseguem acompanhar o ritmo da automação moderna.

Escolhe-se um centro ativo para tornos CNC para permitir a maquinação a alta velocidade sem queimar a ferramenta. Os centros activos evitam o calor por fricção, protegem o furo central do desgaste durante operações repetitivas e permitem a utilização de pastilhas revestidas modernas que requerem velocidades de superfície elevadas para funcionarem corretamente.

Utilizar um ponto morto num torno CNC de alta velocidade é normalmente um erro. Aqui está a explicação do porquê centros de atendimento5 são a melhor escolha para esta aplicação.

1. Velocidades de inserção correspondentes

As pastilhas de metal duro modernas são concebidas para cortar rapidamente. Se trabalharem demasiado devagar, lascarão. Para obter os Pés de Superfície por Minuto (SFM) corretos, muitas vezes são necessárias mais de 2000 RPM. Um centro morto queimar-se-á a essa velocidade em segundos. Um centro ativo lida com RPMs elevadas sem esforço porque os rolamentos suportam a carga.

2. Proteção do orifício central

Em ambientes de produção, é frequente deslocarmos peças de um torno para uma fresadora ou uma rebarbadora. O furo central é o nosso ponto de referência. Se utilizar um centro morto, a fricção pode marcar ou ovalizar o furo central. Um centro ativo tem contacto de rolamento. Preserva a geometria do furo central, assegurando que a peça continua a ser precisa quando passa para a máquina seguinte.

3. Amortecimento de vibrações

O torneamento CNC pode ser agressivo. Um centro ativo ajuda de facto a absorver alguma vibração. A película de óleo nos rolamentos actua como um pequeno amortecedor. Isto ajuda a evitar a vibração em peças longas e finas, que é um problema comum que vemos nos nossos clientes da cadeia de fornecimento automóvel.

Qual é o impacto do peso da peça de trabalho na vida útil das chumaceiras de centro dinâmico?

Todos os centros de gravidade têm um limite. Ignorar o peso da sua peça de trabalho é a causa mais comum de gripagem de rolamentos.

O peso da peça de trabalho reduz diretamente a vida útil do rolamento se exceder a classificação de carga radial. As peças pesadas empurram os rolos internos para as pistas, causando "salinização" (amolgadelas) e sobreaquecimento. A sobrecarga de um centro motor faz com que este bloqueie a meio do corte, o que irá arranhar a peça de trabalho e partir as suas ferramentas de corte.

O peso da peça altera a forma como seleccionamos as ferramentas. Um centro de 4 eixos cónicos Morse Taper padrão pode ser classificado para 2.000 RPM, mas pode suportar apenas 500 kg.

Carga radial vs. axial

A maioria das pessoas pensa no empurrão do contra-ponto em (Carga axial). Mas a gravidade puxa para baixo (Carga radial6). Os centros de vida padrão são óptimos a suportar a pressão axial, mas fracos contra o peso radial. Quando se coloca um rolo pesado num centro pequeno, os rolamentos são esmagados.

A consequência da sobrecarga

Quando um rolamento está sobrecarregado, gera calor excessivo. A massa lubrificante coze no interior da caixa. Eventualmente, o rolamento bloqueia. Num torno manual, pode ouvir o guincho e parar. Num torno CNC, a máquina continua a empurrar. O centro pára de rodar, mas a bucha continua a rodar. A ponta do centro actua como uma barra de perfuração e destrói a extremidade do seu eixo.

A solução

Para peças pesadas, recomendamos centros "Bull Nose" ou modelos para trabalhos pesados com filas extra de rolamentos. Dizemos sempre aos nossos clientes: calcule o peso do seu material em bruto. Se estiver perto do limite da capacidade do centro de trabalho, compre um maior. É mais barato do que desmantelar uma peça de 2 toneladas.

Conclusão

Os centros activos são essenciais para uma produção CNC eficiente e de alta velocidade. Os centros mortos são a única escolha para a retificação de alta precisão, onde a excentricidade é inaceitável. Combine a ferramenta com as suas necessidades de velocidade e precisão.

-

Explore esta ligação para compreender como um Live Center aumenta a precisão e a eficiência nos processos de maquinagem. ↩

-

Descubra as vantagens de utilizar um Centro Morto para estabilidade e precisão nos seus projectos de maquinação. ↩

-

Compreender os centros mortos é crucial para a maquinagem de precisão, garantindo que evita armadilhas comuns e melhora a qualidade do seu trabalho. ↩

-

Explorar as opções de massa lubrificante de alta pressão pode melhorar os seus processos de maquinagem, garantindo uma melhor lubrificação e desempenho. ↩

-

Explore esta ligação para compreender as vantagens dos centros activos em relação aos centros mortos na maquinagem CNC, aumentando a eficiência da sua produção. ↩

-

Compreender a carga radial é crucial para selecionar as ferramentas certas e evitar falhas no equipamento. ↩