O que causa a falta de circularidade nas operações de retificação sem centros?

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

As suas peças retificadas sem centro estão falhando na inspeção porque não são perfeitamente redondas? É impossível atingir tolerâncias apertadas quando os problemas subjacentes criam diâmetros inconsistentes, levando a desperdício e frustração.

A falta de redondeza resulta muitas vezes de uma roda de regulação incorretamente preparada, de passagens de retificação insuficientes para o estado inicial do material, de uma roda de retificação baça ou vidrada, ou de taxas de remoção de material demasiado agressivas (cortes pesados ou velocidades de deslocação rápidas).

A correção da falta de circularidade básica é o primeiro passo. No entanto, por vezes, o problema manifesta-se em erros geométricos específicos, como lóbulos ou formas poligonais, que exigem a compreensão de causas e soluções ligeiramente diferentes.

Como se pode evitar a formação de lóbulos ou formas poligonais durante a retificação sem centros?

As suas peças "redondas" parecem-se mais com triângulos ou pentágonos subtis sob inspeção? Este efeito de lóbulo é um erro geométrico frustrante que arruína os ajustes de precisão e indica problemas de configuração.

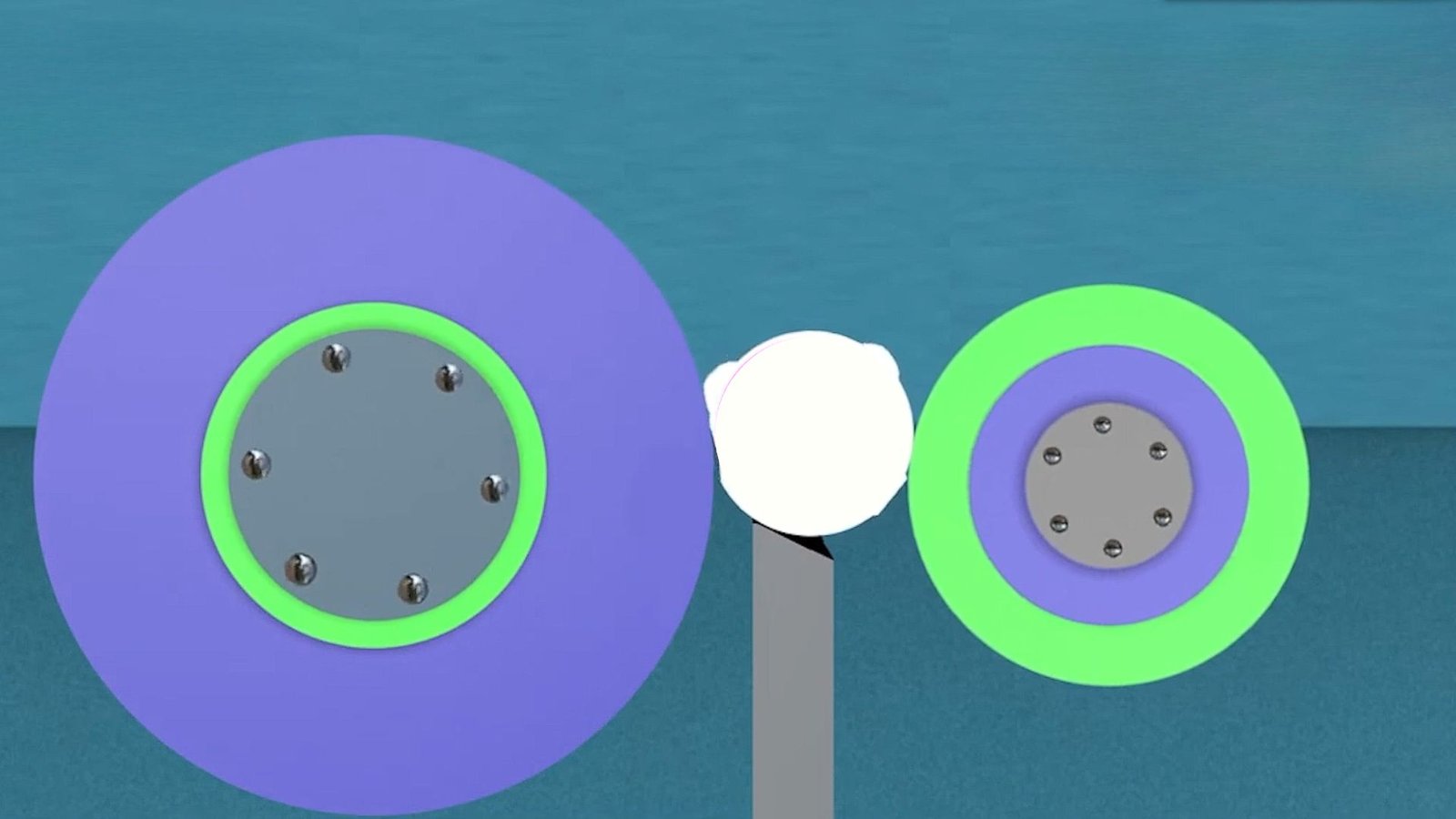

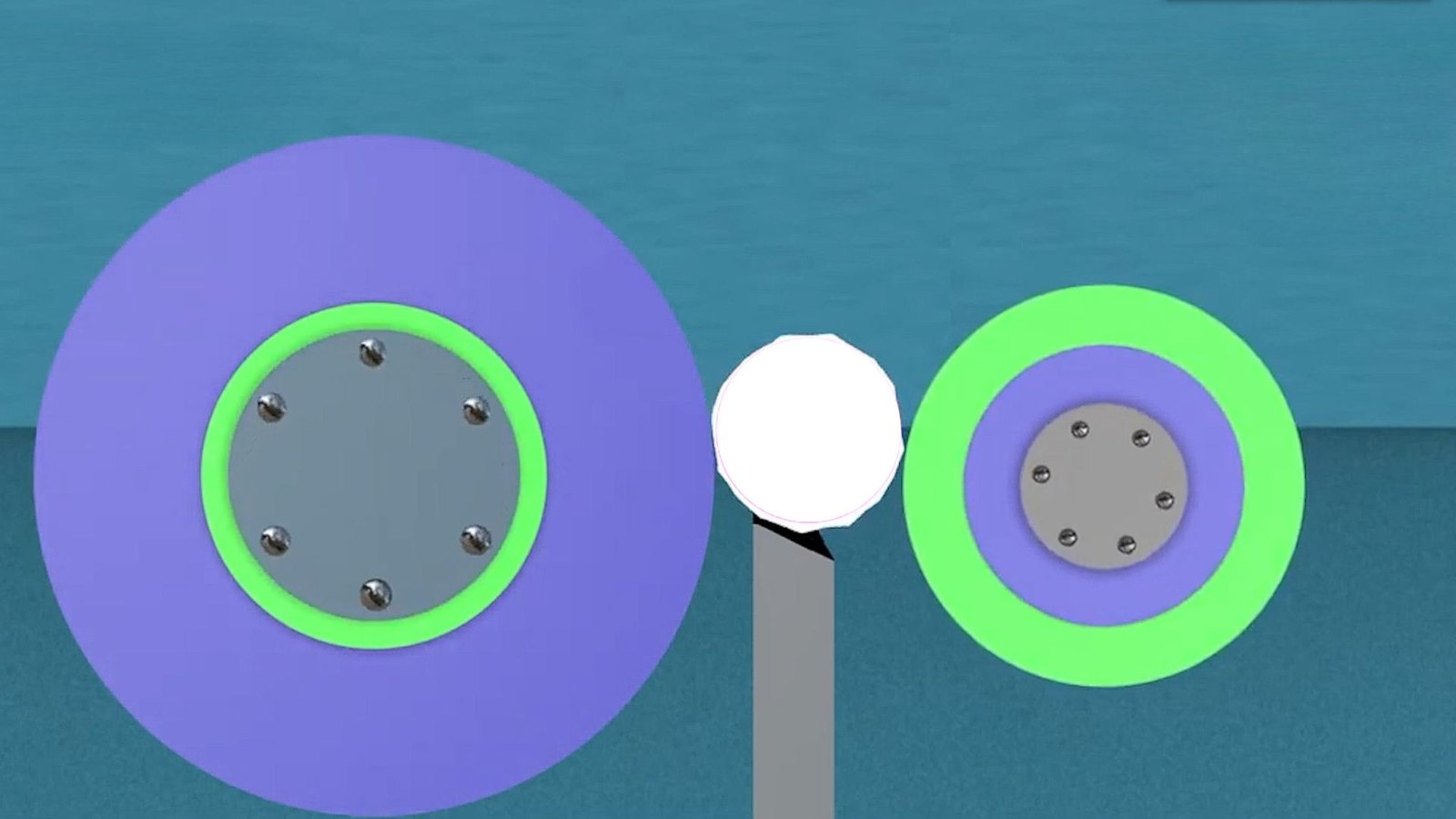

O lobing (erro de polígono) é tipicamente evitado assegurando a altura correta do centro da peça relativamente às mós, minimizando o impulso axial excessivo contra os batentes e assegurando que a mó está corretamente equilibrada.

Na J&M Machine Tools, vemos o lobing surgir devido a uma geometria incorrecta na configuração da retificação. As suas ideias apontam para as principais causas e soluções:

- Altura central incorrecta1: Este é um dos principais culpados. A relação entre a linha de centro da peça e as linhas de centro das mós de retificação e de regulação dita a ação de arredondamento. Se o centro da peça for demasiado elevadoSe a altura central for reduzida, pode levar à formação de lóbulos (muitas vezes com números ímpares, como 3, 5, 7 lóbulos). Por outro lado, embora a redução da altura central ajude muitas vezes, a sua fixação demasiado baixo também pode causar problemas. O ajuste exato é fundamental.

- Impulso axial excessivo (alimentação)2: Se a peça de trabalho for empurrada com demasiada força contra o seu batente final (comum na retificação de entrada), pode não rodar uniformemente contra a roda de regulação, levando a uma retificação irregular e a lóbulos. Reduzir o ângulo de inclinação da roda de regulação (por exemplo, para 0,5° ou mesmo 0,25°) pode diminuir este impulso. Se o problema persistir, é crucial verificar se o suporte da lâmina da bancada está perfeitamente nivelado e alinhado.

- Desequilíbrio do rebolo3: Um rebolo desequilibrado cria vibração em toda a máquina, interrompendo o contacto suave necessário para um arredondamento perfeito e potencialmente induzindo padrões de lóbulos. É essencial um balanceamento cuidadoso.

- Resumo da solução: Ajuste cuidadosamente a altura do centro da peça de trabalho (muitas vezes ligeiramente acima das linhas centrais da roda, mas siga as diretrizes da máquina). Para o avanço, reduza a inclinação da mó se houver suspeita de impulso axial e verifique o alinhamento do suporte da lâmina. Certifique-se sempre de que a mó está bem equilibrada.

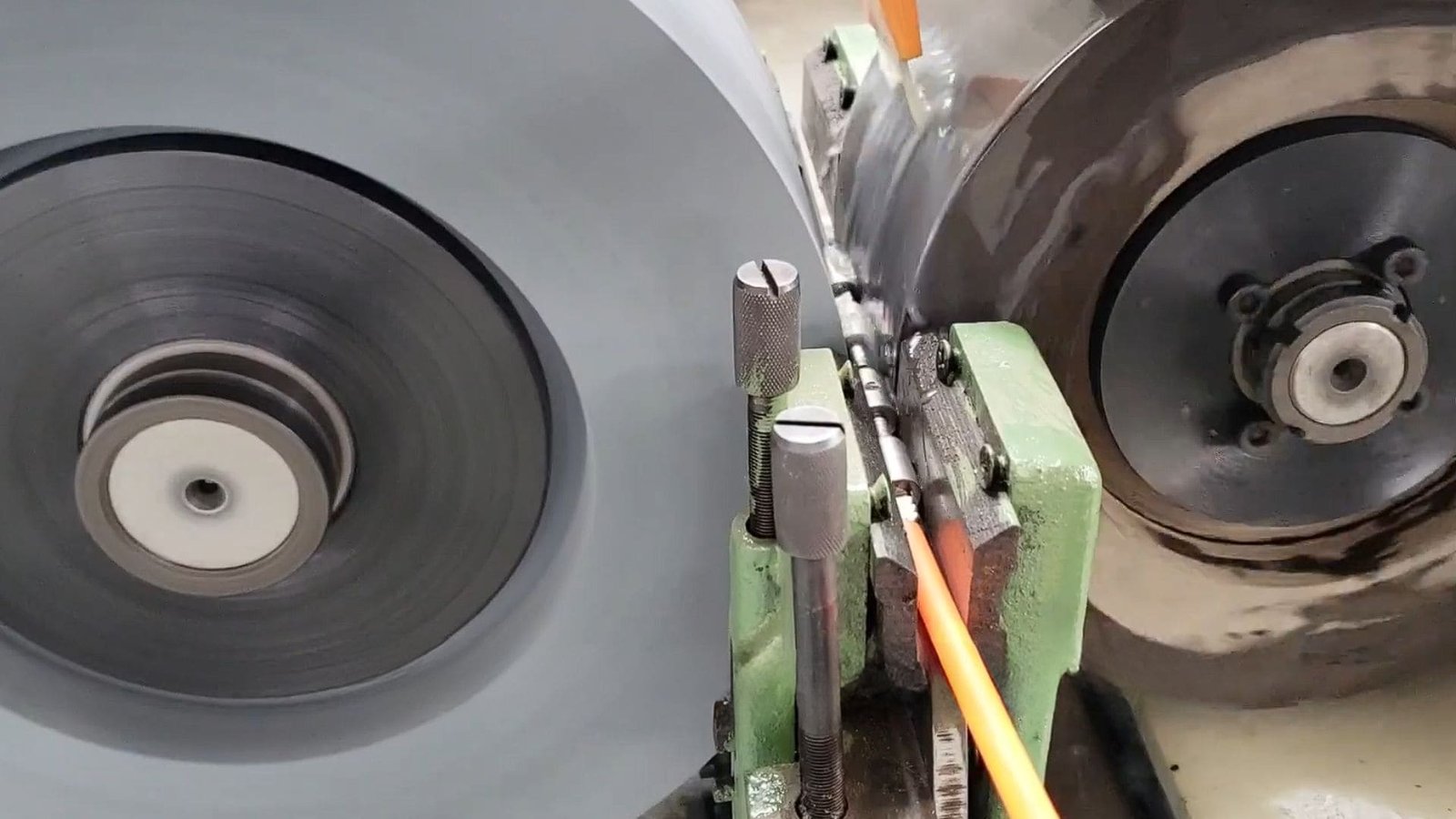

O que causa as marcas de vibração na superfície durante a retificação sem centros?

Está a ver ondulações ou ondas feias e uniformemente espaçadas na superfície das suas peças retificadas? Estas marcas de vibração estragam o acabamento e indicam frequentemente vibração ou instabilidade no processo de retificação.

As marcas de vibração são normalmente causadas pelo desequilíbrio do rebolo que cria vibração, pela altura incorrecta do centro da peça que causa instabilidade (saltos), por um rebolo de esmeril baço/malte que esfrega em vez de cortar, ou por um rebolo de regulação demasiado rápido.

A vibração é essencialmente uma assinatura de vibração gravada na peça de trabalho. Encontrar a origem dessa vibração é fundamental. As suas ideias ajudam a identificar as causas mais comuns:

- Desequilíbrio do rebolo: Tal como no caso do lobing, uma roda desequilibrada é uma das principais fontes de vibração do sistema, que se traduz diretamente em marcas de vibração na superfície da peça. Um balanceamento meticuloso não é negociável.

- Altura incorrecta do centro da peça4: Se a peça de trabalho não estiver corretamente posicionada em relação às linhas centrais da roda (muitas vezes demasiado alta), pode tornar-se instável e tender a saltar durante a retificação. Este contacto inconsistente cria vibrações. Baixar adequadamente a altura do centro (dentro dos limites ideais) melhora normalmente a estabilidade.

- Mós baças ou vidradas5: Quando os grãos abrasivos da mó ficam baços ou a face da mó fica carregada de material (vidrado), deixa de cortar eficazmente e começa a roçar ou a saltar. Esta ação irregular gera vibração e vibração. É necessário efetuar uma afinação adequada para expor os grãos afiados e quebrar o vidrado. O excesso de dressagem, que torna o rebolo também suave, pode, por vezes, levar também a esfregar em vez de cortar.

- Regulação demasiado rápida da velocidade da roda: Se a peça de trabalho estiver a rodar demasiado depressa, pode não dar tempo suficiente ao rebolo para cortar o material de forma eficaz e suave, o que pode levar a instabilidade e vibrações. A redução da velocidade da mó reguladora pode muitas vezes acalmar o processo.

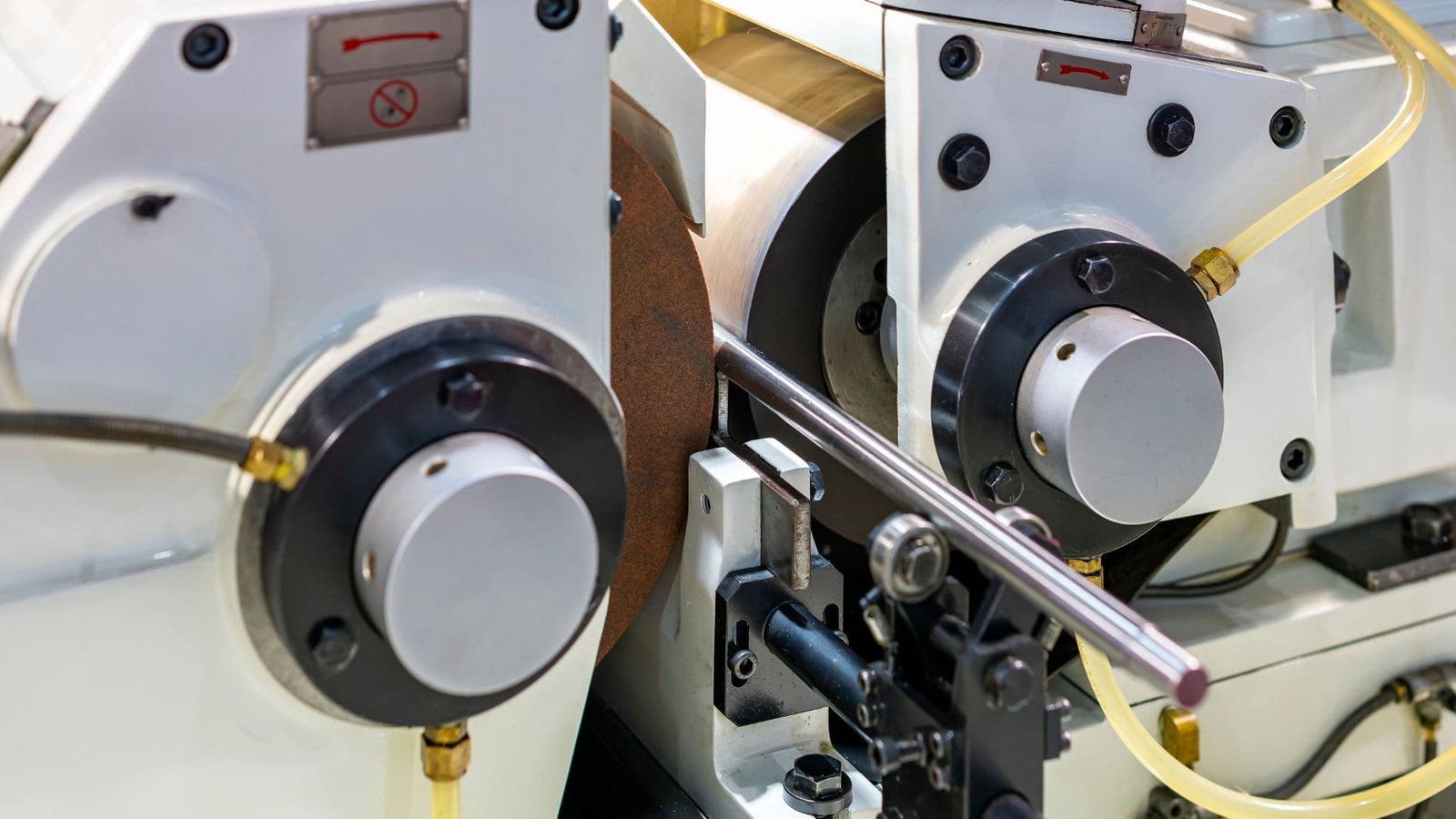

Como é que uma rebarbadora sem centros pode ser configurada para evitar a conicidade da peça?

As suas peças são consistentemente mais pequenas numa extremidade do que na outra após a retificação? A conicidade é um problema comum que impede que as peças cumpram as especificações de impressão, apontando frequentemente para problemas de alinhamento.

Para evitar a conicidade, é necessário assegurar que as placas de guia da peça (entrada/saída) estão perfeitamente paralelas à linha de contacto ou eixo da mó de regulação e verificar se a mó está direita, sem qualquer conicidade inerente.

A obtenção de uma cilindricidade perfeita requer um alinhamento preciso em toda a zona de retificação. As suas notas destacam as áreas críticas:

- Alinhamento da placa guia6: Isto é crucial, especialmente na retificação de passagem. O placa de guia frontal (lado da entrada) e placa de guia traseira (lado da saída) deve guiar a peça de trabalho perfeitamente paralela ao eixo da roda de regulação ou à linha de contacto.

- Se a guia frontal estiver inclinada longe da mó (em relação à mó de regulação), a parte da frente da peça pode ficar ligeiramente mais pequena.

- Se a guia traseira estiver inclinada longe da mó, a extremidade traseira pode ficar mais pequena.

- É essencial um ajustamento cuidadoso com indicadores para garantir que estas guias estão perfeitamente paralelas.

- Revestimento incorreto das rodas7: Se a trajetória do dressador de diamante não for perfeitamente paralela ao eixo da roda de regulação durante o dressamento da mó, irá criar uma conicidade na própria mó. Esta conicidade da roda será transferida diretamente para a peça. A configuração da dressagem deve ser verificada e ajustada com base na direção em que a conicidade da peça está a ocorrer.

- Desgaste irregular das rodas8: O desgaste significativo ou irregular na face da mó ou da roda de regulação também pode induzir a conicidade ao longo do tempo. É importante monitorizar os padrões de desgaste e voltar a retificar ou substituir as rodas conforme necessário.

Como é que as peças convexas (em forma de barril) podem ser corrigidas após a retificação sem centros?

As suas peças estão a sair mais grossas no meio e mais finas nas extremidades, como um barril? Esta forma convexa é outro erro geométrico frustrante que normalmente aponta para erros de configuração específicos.

A modelação do cano (partes convexas) é normalmente causada pela inclinação das placas-guia dianteira e traseira em direção a o lado da mó, ou pelo facto de a própria mó ser preparada de forma côncava (oca).

Esta condição de "centro alto" é o oposto da conicidade, mas está frequentemente relacionada com problemas de forma da guia ou da roda. Os seus conhecimentos explicam as causas:

- Placas de guia inclinadas para dentro: Se ambos as placas de guia dianteiras e traseiras estão ligeiramente inclinadas em direção à mó (apertando o caminho no meio em relação às extremidades), as extremidades da peça de trabalho receberão ligeiramente mais pressão de moagem9 ou tempo, tornando-as mais pequenas em relação ao centro. A solução consiste em reajustar as guias, assegurando que estão perfeitamente paralelas ao percurso pretendido da peça de trabalho/eixo da roda de regulação.

- Dressagem de mós côncavas10: Se a operação de retificação criar acidentalmente uma forma côncava ("tambor de cintura" ou oco) na face da mó, esta forma será transmitida à peça. Os pontos altos do rebolo côncavo retificarão as extremidades da peça mais do que o centro, resultando numa peça convexa. O procedimento de afinação tem de ser ajustado para garantir uma face da mó perfeitamente direita ou adequadamente coroada (se necessário por outras razões), evitando um perfil côncavo.

Conclusão

Conseguir uma verdadeira circularidade e um tamanho consistente na retificação sem centros significa abordar potenciais questões como a regulação do estado do rebolo, a altura do centro, o alinhamento da guia, o equilíbrio do rebolo e a afinação adequada para evitar defeitos comuns.

-

Compreender o impacto de uma altura de centro incorrecta pode ajudar a melhorar a precisão da retificação e a evitar defeitos como a formação de lóbulos. ↩

-

A exploração deste tópico pode fornecer informações sobre a otimização das técnicas de retificação e a obtenção de melhores resultados. ↩

-

Aprender sobre o desequilíbrio do rebolo pode melhorar o desempenho da máquina e a qualidade do produto, reduzindo os defeitos. ↩

-

Explore a importância do posicionamento correto das peças para aumentar a estabilidade e reduzir a vibração nas operações de retificação. ↩

-

Saiba como manter as suas mós de retificação para um desempenho ótimo e evitar vibrações durante a maquinagem. ↩

-

Compreender o alinhamento das placas-guia é essencial para obter precisão na retificação, assegurando um desempenho e qualidade óptimos nas suas peças. ↩

-

Explorar os efeitos de uma preparação incorrecta do rebolo pode ajudá-lo a evitar armadilhas comuns e a melhorar a eficiência da moagem e a qualidade do produto. ↩

-

Aprender sobre o desgaste irregular dos rebolos é crucial para manter o equipamento de retificação e garantir resultados consistentes nos seus processos de maquinagem. ↩

-

Explore o significado da pressão de retificação na maquinagem para melhorar a sua compreensão da qualidade e do desempenho da peça de trabalho. ↩

-

Saiba como a afinação de rodas côncavas pode alterar as dimensões da peça de trabalho e descubra as melhores práticas para obter resultados óptimos. ↩