O que é a fresagem de faces? Como é que funciona?

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

Está a ter dificuldades em obter superfícies lisas e planas em peças grandes de forma eficiente? Os métodos tradicionais podem ser lentos e inconsistentes. Isto leva frequentemente à frustração e ao desperdício de material, afectando os seus resultados e os prazos dos projectos.

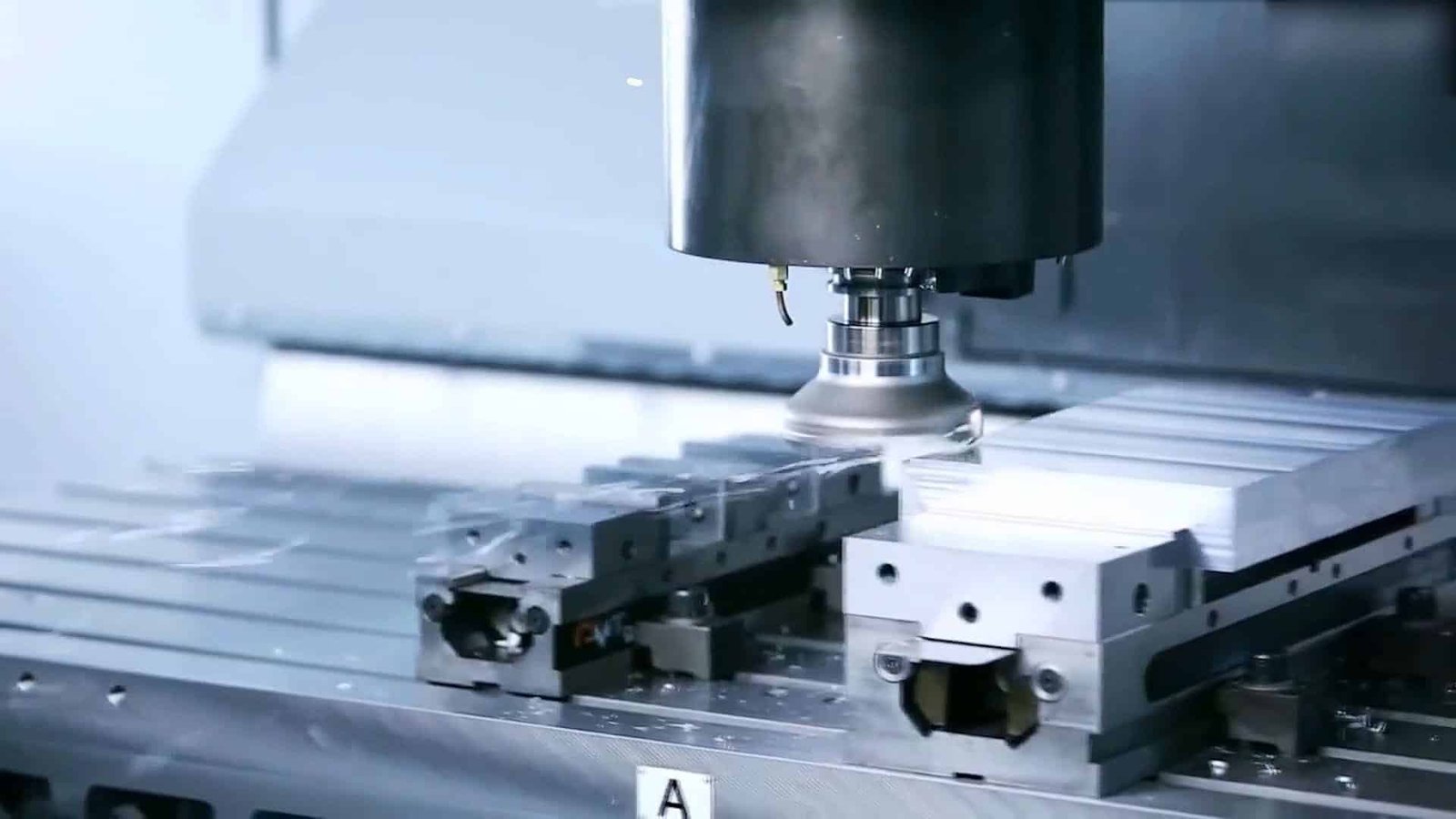

A fresagem de faces é um processo de maquinagem que utiliza uma fresa com vários dentes para criar superfícies planas numa peça de trabalho. O eixo da fresa é perpendicular à superfície que está a ser maquinada, permitindo uma remoção eficiente de material em grandes áreas à medida que roda e se desloca através do material.

A fresa de faceamento, normalmente com um diâmetro grande e várias arestas de corte, gira a alta velocidade enquanto a peça de trabalho se move, permitindo que as arestas de corte cortem o material e formem o plano plano desejado. Não se trata apenas de fazer girar uma fresa; trata-se da interação precisa da rotação, do avanço e do design robusto da máquina. Vamos explorar o que é a fresagem de faceamento, desde os princípios básicos até às suas aplicações comuns e como se compara com outras técnicas de fresagem.

Quais são as operações comuns de fresagem de faces?

Está a pensar se todas as fresagens de superfícies são iguais? Não é bem assim. Diferentes requisitos de trabalho exigem diferentes abordagens, mesmo quando se trata apenas de criar uma superfície plana. Poderá necessitar de velocidade, da capacidade de remover muito material ou de um acabamento excecionalmente fino.

As operações comuns de fresagem de faceamento incluem a fresagem de faceamento de uso geral para tarefas diárias, fresagem de alto avanço para remoção rápida de material em profundidades menores, fresagem de faceamento para serviços pesados para grande remoção de material e operações de acabamento usando pastilhas especializadas para superfícies superiores.

Aprendi que escolher o tipo certo de operação de fresagem de faceamento para o trabalho, juntamente com as ferramentas corretas, pode poupar muito tempo e prolongar significativamente a vida útil das ferramentas. Trata-se de fazer corresponder a estratégia às exigências específicas do material e ao resultado pretendido. Vejamos os tipos mais comuns:

| Funcionamento | Descrição | Ferramentas comuns/ângulos | Foco principal |

|---|---|---|---|

| Fresagem de faces em geral | Procedimento padrão para criar superfícies planas em várias peças. | Ferramentas de ângulo de ataque de 45°; também inserções redondas, ombro quadrado | Versatilidade para desbaste e acabamento |

| Fresagem de alto avanço1 | Utiliza taxas de avanço elevadas devido ao efeito de afinamento das aparas, para uma rápida remoção de material a profundidades mais reduzidas (por exemplo, <2 mm). | Ferramentas com pequenos ângulos de ataque (por exemplo, ~10°) ou pastilhas redondas específicas | Avanço máximo por dente, velocidade |

| Fresagem de faces para trabalhos pesados2 | Remove grandes volumes de material, gerando forças de corte e temperaturas elevadas. | Ferramentas robustas, frequentemente com um ângulo de entrada de 60 | Grande profundidade de corte, elevada taxa de remoção de material |

| Acabamento Fresagem de faces3 | Tem como objetivo um excelente acabamento superficial, utilizando frequentemente pastilhas especiais. | Inserções do limpa para-brisas ao lado de inserções padrão | Qualidade da superfície, estética |

Para fresagem de faceamento geralPor vezes, para condições específicas, como a criação de um ombro agudo de 90 graus junto a uma superfície plana, uma fresa de topo quadrado é perfeita. Por vezes, para condições específicas, como a criação de um ombro agudo de 90 graus junto à superfície plana, uma fresa de ombro quadrado é perfeita. As fresas de pastilhas redondas também são óptimas para uso geral e oferecem uma excelente resistência. Fresagem de alta alimentação é fantástico quando o tempo de ciclo é crítico; o efeito de afinamento das aparas permite-lhe aumentar o avanço por dente, por vezes até 4 mm/z, embora esteja limitado na profundidade de corte. Para fresagem de faces para trabalhos pesadosEspecialmente em peças forjadas ou fundidas em bruto, são necessárias ferramentas robustas que possam suportar cortes profundos e cargas elevadas. Isto significa frequentemente uma gestão cuidadosa das aparas para evitar o re-corte e proteger as pastilhas. Por fim, para obter aquele aspeto espelhado acabamentoAs pastilhas alisadoras podem fazer uma enorme diferença, alisando a superfície de forma excelente, especialmente quando as taxas de avanço são mais elevadas.

Quais são as vantagens e desvantagens da fresagem de faces?

Pensa que a fresagem de superfícies planas é a solução perfeita para todas as superfícies planas? Embora seja incrivelmente poderosa e eficiente para o seu objetivo principal, é aconselhável compreender os seus pontos fortes e limitações. Isto ajuda a decidir quando é realmente a melhor escolha para as suas tarefas de maquinagem.

A fresagem de faces é excelente na produção eficiente de superfícies planas de alta qualidade, mas pode levar a um desgaste mais rápido da ferramenta sob cargas pesadas, requer máquinas-ferramentas robustas e não é ideal para remoção de material muito profundo ou formas 3D complexas.

A fresagem facial não é uma solução mágica para todas as situações. Eis o que considero serem os principais prós e contras:

Principais vantagens:

- Alta eficiência4: Esta é uma grande vantagem. Com múltiplas arestas de corte, as fresas de facear cobrem uma grande área numa única passagem, removendo material muito mais rapidamente do que muitos outros métodos para grandes superfícies planas. Isto aumenta significativamente a produtividade.

- Excelente qualidade de superfície e planicidade5: Quando se utilizam pastilhas afiadas e os parâmetros de corte corretos, a fresagem em face pode produzir superfícies muito lisas e altamente planas. A ação de corte é geralmente uniforme, o que ajuda a atingir este objetivo.

- Bom controlo do processo: Para criar superfícies planas simples, o processo é relativamente simples de configurar e controlar, permitindo uma remoção precisa do material e reduzindo as taxas de desperdício.

- Versatilidade nos tipos de máquinas: É possível efetuar a fresagem frontal em várias máquinas, incluindo as que têm fusos verticais ou horizontais, o que oferece uma boa flexibilidade.

Desvantagens potenciais:

- Desgaste mais rápido da ferramenta6: Devido às elevadas forças de corte envolvidas, especialmente quando se remove muito material ou se trabalha com ligas resistentes, as pastilhas de corte podem desgastar-se mais rapidamente. Isto significa que é necessário um controlo e uma substituição regulares.

- Requisitos elevados de máquinas-ferramenta: Para lidar com as forças de corte e manter a precisão, é necessária uma máquina-ferramenta que seja rígida e estável. Uma máquina menos robusta pode provocar vibrações, um acabamento superficial deficiente e imprecisões.

- Não é ideal para pedaços de material muito grandes (em comparação com alguns métodos): Apesar de ser excelente para a surfaçagem, se for necessário remover volumes extremamente grandes de material em secções profundas, outros processos, como a fresagem periférica, podem por vezes ser mais eficazes para o desbaste inicial.

- Limitações com cortes interrompidos: É geralmente aconselhável não fresar diretamente sobre furos existentes ou ranhuras grandes. O facto de a fresa entrar e sair repetidamente do material pode provocar tensões nas arestas de corte, levando a lascas prematuras ou a falhas na ferramenta.

- Gestão do calor e das aparas em operações com veículos pesados: A fresagem de faceamento para trabalhos pesados gera um calor significativo e um grande volume de aparas. A utilização eficaz do líquido de refrigeração e a evacuação das aparas são cruciais para proteger a ferramenta e a peça de trabalho.

A compreensão destes aspectos ajuda a tomar decisões informadas sobre quando e como utilizar eficazmente a fresagem de facear.

Em que sectores se aplica a fresagem de facas?

Já se perguntou onde é que este processo de maquinação fundamental é mais crítico? A fresagem de faces não é apenas uma técnica de oficina; é uma pedra angular em muitos dos principais sectores de produção. A sua capacidade de criar superfícies grandes, planas e precisas tem um valor inestimável em todos os sectores.

A fresagem de faces é amplamente utilizada em indústrias como a aeroespacial para componentes de aeronaves, a automóvel para peças de motores e transmissões, o fabrico de moldes para superfícies de precisão e o fabrico de equipamento pesado para grandes elementos estruturais.

Pela minha experiência, quase todas as indústrias que trabalham com metal à escala dependem fortemente da fresagem de superfícies. É tão eficaz e eficiente na criação de superfícies planas fundamentais ou na obtenção de espessuras precisas. Eis algumas áreas-chave em que a vi ter um enorme impacto:

- Aeroespacial7: Esta indústria exige uma precisão extrema e lida frequentemente com componentes grandes e complexos. Já vi a fresagem de faces ser utilizada para criar superfícies de contacto planas em peças estruturais, preparar superfícies para montagem e garantir a planura de painéis de asas ou secções de fuselagem. Técnicas especializadas, por vezes designadas por fresagem de espelhos, são mesmo utilizadas para desbastar peles de aviões de grandes dimensões, mantendo uma precisão incrível.

- Fabrico de automóveis: Pense em blocos de motor, cabeças de cilindro, caixas de transmissão e componentes de travões. Muitas destas peças requerem superfícies perfeitamente planas para vedação ou montagem. A fresagem de faces é uma ferramenta de trabalho de grande volume, garantindo que os componentes cumprem tolerâncias apertadas de forma eficiente.

- Fabrico de moldes e matrizes: A precisão de um molde tem um impacto direto na qualidade de milhares ou mesmo milhões de peças. A fresagem de faces é crucial para maquinar as linhas de separação planas onde as metades do molde se encontram, bem como para criar superfícies planas nas cavidades e núcleos do molde.

- Fabrico de equipamento pesado: Para peças de grandes dimensões, como as encontradas em maquinaria de construção, equipamento agrícola ou produção de energia, é comum a fresagem em face com fresas de concha de grande diâmetro. Permite uma superfície eficiente de áreas extensas, assegurando que os componentes são planos e encaixam corretamente.

- Fabrico mecânico geral: Esta é uma categoria ampla, mas essencialmente sempre que se tem uma fundição em bruto, um forjamento ou uma peça de aço que precisa de uma superfície de referência plana, ou que precisa de ser levada a uma espessura específica, a fresagem de faces é frequentemente a primeira e mais eficiente operação.

A sua capacidade de produzir rapidamente superfícies planas exactas torna-a indispensável nestes campos diversos e exigentes.

Qual é a diferença entre a fresagem de faceamento e outros processos de fresagem?

Fresagem de faceamento é apenas outro nome para fresagem, ou é distinto? Embora toda a fresagem envolva a remoção de material com uma fresa rotativa, a fresagem em face tem caraterísticas específicas em termos de geometria da ferramenta, orientação da fresa e aplicação primária que a distinguem de outras operações de fresagem comuns, como a fresagem de topo ou a fresagem periférica.

A fresagem em face cria principalmente grandes superfícies planas com o eixo da fresa perpendicular à peça de trabalho, utilizando a "face" da ferramenta. Isto difere da fresagem de topo, que utiliza a extremidade e a periferia da fresa frequentemente para criar bolsas e ranhuras, e da fresagem periférica, que utiliza o lado da fresa com um eixo paralelo à superfície.

Enquanto pode Por vezes, utiliza-se uma fresa de topo para aplanar uma superfície pequena, uma fresa de facear dedicada é concebida para eficiência e qualidade em áreas planas maiores. A forma como a ferramenta se adapta ao material é bastante diferente. Vejamos uma comparação mais pormenorizada:

Fresagem de faces vs. Fresagem periférica8:

| Caraterística | Fresagem de faces | Fresagem periférica (Fresagem de placas) |

|---|---|---|

| Eixo do cortador | Perpendicular à superfície maquinada | Paralelo à superfície maquinada |

| Área de corte | Utiliza arestas de corte na face (extremidade) da ferramenta | Utiliza arestas de corte na periferia (lado) da ferramenta |

| Utilização típica | Criação de grandes superfícies planas, acabamento | Maquinação de grandes superfícies planas, frequentemente com cortes mais profundos |

| Remoção de material | Eficiente para cortes mais largos e menos profundos | Pode ser eficaz para cortes mais profundos e estreitos |

| Exemplo de ferramenta | Moinho de face, moinho de concha | Fresa de placas, fresa plana |

A fresagem periférica é por vezes escolhida para a remoção de material muito pesado em máquinas concebidas para o efeito, como as fresadoras horizontais, porque as forças são direcionadas de forma diferente.

Fresagem de faces vs. Fresagem de topo9:

| Caraterística | Fresagem de faces | Fresagem de topo |

|---|---|---|

| Utilização primária | Grandes superfícies planas, primeira camada | Bolsos, ranhuras, contornos, arestas, planos mais pequenos, formas 3D |

| Eixo do cortador | Perpendicular à superfície maquinada | Perpendicular (para bolsas/pavimentos) ou paralelo (para arestas de perfilagem) à superfície |

| Conceção de ferramentas | Grande diâmetro, múltiplas inserções na face | Diâmetro mais pequeno, arestas de corte na extremidade e/ou na periferia (caneluras) |

| Profundidade de corte | Geralmente menos profundo por passagem (por exemplo, até ~2,8 mm para algumas ferramentas, mas pode ser mais em trabalhos pesados) | Pode efetuar cortes axiais mais profundos (mergulho) e cortes radiais |

| Acabamento da superfície (Ra) | Pode obter acabamentos muito finos (por exemplo, 0,4 µm) | Variável (por exemplo, 0,29-0,95 µm), depende muito da ferramenta e da estratégia |

| Versatilidade | Especializado para superfícies planas | Altamente versátil para várias caraterísticas 2D e 3D |

| Intercambialidade | As ferramentas de fresagem frontal não podem efetuar a maioria das tarefas de fresagem de topo | Fresas de topo pode efetuar algumas fresagens de faceamento limitadas em pequenas áreas (de forma menos eficiente) |

Apesar de uma fresa de topo poder raspar uma pequena superfície plana, é muito menos eficiente do que uma fresa de facear para áreas maiores. Uma fresa de facear foi concebida para varrer a superfície, engatando vários dentes em simultâneo para uma remoção rápida e uniforme do material. As fresas de topo são as campeãs para detalhes intrincados, bolsas e contornos. A escolha do processo correto é a chave para a eficiência e qualidade.

Conclusão

Em última análise, a fresagem de faces é um processo de maquinagem vital e altamente eficiente para criar superfícies planas precisas. As suas várias operações respondem a diferentes necessidades, desde a remoção rápida de material até ao acabamento fino, tornando-a indispensável em indústrias-chave como a aeroespacial, a automóvel e a indústria transformadora.

-

Explore esta ligação para compreender como a fresagem de alto avanço pode aumentar a eficiência e reduzir os tempos de ciclo nos seus processos de maquinagem. ↩

-

Descubra as melhores ferramentas para fresagem de faces para trabalhos pesados para garantir um desempenho e uma durabilidade óptimos em tarefas de maquinagem exigentes. ↩

-

Saiba como as técnicas de fresagem de faces de acabamento podem melhorar significativamente o acabamento da superfície das suas peças maquinadas, garantindo resultados de alta qualidade. ↩

-

A exploração deste recurso fornecerá informações sobre como a alta eficiência na moagem de face pode aumentar a produtividade e reduzir os custos. ↩

-

Descubra técnicas que podem ajudar a obter uma qualidade de superfície e planicidade superiores, cruciais para a maquinagem de alta precisão. ↩

-

Esta ligação oferece estratégias para reduzir o desgaste das ferramentas, garantindo uma vida útil mais longa e um melhor desempenho nas operações de fresagem. ↩

-

Descubra como as técnicas de fresagem de faces melhoram a precisão no fabrico aeroespacial, garantindo a segurança e o desempenho. ↩

-

Descubra os benefícios da fresagem periférica, especialmente para remoção de material pesado, e como se compara a outras técnicas de fresagem. ↩

-

Saiba mais sobre a versatilidade da fresagem de topo e as suas aplicações específicas para designs e caraterísticas complexas na maquinagem. ↩