O que é um centro de roscagem CNC?

Os ciclos lentos de perfuração e roscagem estão a estrangular a sua produção, especialmente quando trabalha com componentes mais pequenos? Depender de operações separadas ou utilizar uma máquina menos especializada custa tempo valioso, aumenta o risco de erros e, em última análise, afecta a sua rentabilidade. Felizmente, existe uma máquina optimizada precisamente para este trabalho de alta velocidade e alta precisão.

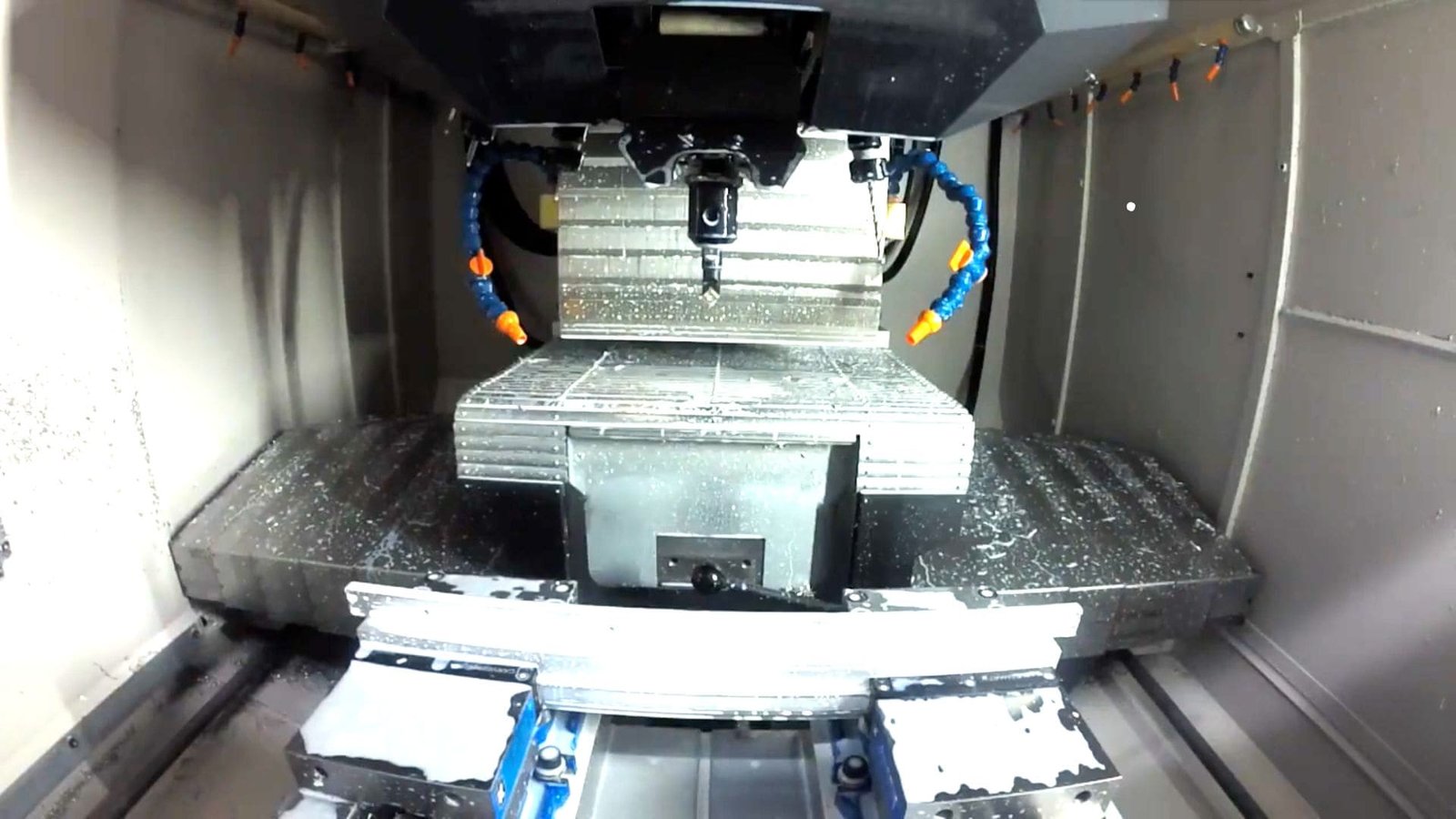

Um centro de roscagem CNC é um tipo especializado de máquina-ferramenta CNC concebido principalmente para a perfuração a alta velocidade e, mais importante, para o corte de roscas internas (roscagem). Integra estas funções com mudanças rápidas de ferramentas e velocidades elevadas do fuso para maximizar a eficiência e a precisão, particularmente em peças metálicas mais pequenas, como componentes de alumínio.

Embora estas máquinas possam assemelhar-se a centros de maquinagem verticais compactos (VMC), a sua engenharia interna é especificamente concebida para a velocidade e eficiência na realização de furos e roscas. Poderá estar a perguntar-se em que é que eles diferem genuinamente de outras máquinas ou por que razão escolheria um. Vamos explorar as caraterísticas específicas que fazem dos centros de roscagem a escolha superior para determinados trabalhos e indústrias.

Como é que um centro de roscagem CNC é diferente de um centro de perfuração CNC?

Poderá pensar: "O meu centro de furação standard ou VMC também pode abrir furos, por isso, porquê investir num centro de roscagem dedicado?" Embora seja verdade, a utilização de uma máquina de uso geral para tarefas de roscagem altamente repetitivas pode abrandar significativamente a sua produção e comprometer potencialmente a qualidade da rosca em comparação com uma máquina optimizada para o trabalho.

A diferença fundamental é a otimização: Os centros de roscagem são construídos para máxima velocidade e eficiência em ambos furação e ciclos de roscagem rápidos e rígidos. Normalmente, possuem trocadores de ferramentas mais rápidos (muitas vezes do tipo torreta) e taxas de deslocação mais rápidas do que os centros de perfuração padrão ou VMCs, que dão prioridade a capacidades de maquinação mais amplas.

Vamos aprofundar estas distinções. Enquanto uma máquina de perfuração CNC se concentra principalmente na criação de furos com precisão, um centro de roscagem é concebido desde o início para perfurar e rosquear esses furos com a maior velocidade e precisão possíveis.

Principais distinções exploradas

| Caraterística | Centro de roscagem CNC | Centro de perfuração CNC (ou VMC) |

|---|---|---|

| Foco principal | Perfuração a alta velocidade e ciclos de roscagem optimizados | Perfuração geral, fresagem, abertura de roscas; maior versatilidade |

| Velocidade do fuso | Tipicamente muito elevado (por exemplo, 10k-20k+ RPM comum) | Velocidades máximas variáveis e frequentemente mais baixas; concebidas para fresagem |

| Método de batida | Optimizado para alta velocidade, precisão roscagem rígida1 | Capaz de efetuar roscas rígidas, mas frequentemente com tempos de ciclo mais lentos |

| Trocador de ferramentas | Frequentemente do tipo torreta para mudanças extremamente rápidas (~1 segundo) | Tipo braço ou tipo servo, geralmente tempos de mudança mais lentos |

| Eixos rápidos | Taxas de deslocação rápida muito elevadas (por exemplo, 48+ m/min) | Taxas rápidas frequentemente mais lentas do que as TCs dedicadas |

| Estrutura | Frequentemente compacta, estrutura rígida de fundição (por exemplo, qualidade Meehant) | A estrutura varia; construído para cargas laterais mais pesadas na fresagem |

| Utilização típica | Peças pequenas e de grande volume que necessitam de muitos furos roscados | Maquinação diversificada, peças maiores, operações de fresagem mais pesadas |

| Custo/tamanho | Geralmente, a pegada é mais pequena e o custo inicial é mais baixo | Normalmente maiores e mais caros |

Na prática, embora uma VMC seja uma máquina versátil, um centro de roscagem dedicado supera-a significativamente em trabalhos que exijam numerosos furos e roscas. Os segundos poupados por furo acumulam-se rapidamente numa produção de grande volume. O seu design dá prioridade à minimização do tempo de não-corte através de uma rápida aceleração/desaceleração do fuso, movimento rápido do eixo e mudanças rápidas de ferramenta, ideal para peças como caixas de telemóveis, componentes electrónicos ou pequenas peças automóveis.

Quais são as vantagens reais da alta velocidade e da troca rápida de ferramentas de um centro de rosqueamento?

Altas velocidades de fuso (atingindo 20.000 RPM ou mais) e mudanças de ferramenta em menos de um segundo parecem óptimas no papel, mas que benefícios tangíveis trazem para a sua oficina? Os ciclos lentos têm um impacto direto na rentabilidade e na competitividade. Vamos examinar as vantagens concretas que estas caraterísticas de alto desempenho proporcionam.

As elevadas velocidades do fuso permitem ciclos de corte mais rápidos (perfuração/fresagem) e ciclos de roscagem mais rápidos, enquanto as mudanças rápidas de ferramentas reduzem drasticamente o tempo sem corte. Esta sinergia encurta enormemente os tempos globais de ciclo das peças, aumenta o rendimento, melhora o acabamento da superfície e a precisão da rosca e, em última análise, reduz o custo de fabrico por peça.

O impacto vai para além do simples fabrico mais rápido de peças. Eis um resumo dos benefícios reais observados quando se aplicam corretamente estas máquinas.

Repartição dos benefícios tangíveis

- Eficiência de maquinação massivamente melhorada2: Esta é a principal vantagem. As RPMs elevadas permitem taxas de avanço mais rápidas durante a perfuração e a fresagem ligeira. Mais importante ainda, as mudanças de ferramenta incrivelmente rápidas (muitas vezes menos de um segundo com carregadores de torre) minimizam o tempo de inatividade. Para componentes que necessitam de várias ferramentas (por exemplo, perfuração pontual, broca, chanfro, rosca), esta poupança de tempo cumulativa reduz drasticamente o tempo de ciclo em comparação com máquinas com trocadores mais lentos do tipo braço. É frequente observarmos reduções de tempo de ciclo de 30-50% ou mais em peças adequadas.

- Melhoria da qualidade e consistência da maquinagem: Altas velocidades, combinadas com ferramentas adequadas, podem reduzir as forças de corte, levando a melhores acabamentos de superfície e menor desgaste da ferramenta. A construção rígida e o controlo preciso do fuso inerentes aos centros de roscagem garantem perfis de rosca altamente precisos e consistentes, cruciais para a montagem. Isto é particularmente importante para machos pequenos ou delicados, propensos a quebrar. Os controlos CNC avançados garantem ainda mais a precisão posicional e o controlo da profundidade.

- Custos operacionais mais baixos3: Produzir mais peças por hora reduz diretamente o custo por peça, distribuindo melhor a mão de obra e as despesas gerais. A redução do tempo de não-corte maximiza a utilização da máquina. Sistemas de acionamento eficientes e uma construção robusta concebida para ciclos repetitivos podem também levar a um menor consumo de energia e custos de manutenção em comparação com o funcionamento de uma VMC maior para as mesmas tarefas.

- Aumento da competitividade no mercado: Uma produção mais rápida a custos mais baixos permite preços mais agressivos e prazos de entrega mais curtos, proporcionando uma vantagem significativa em mercados competitivos como o da eletrónica e o dos componentes automóveis. Uma qualidade elevada e consistente reforça ainda mais a sua reputação.

- Multifuncionalidade no âmbito de aplicação: Embora optimizadas para a velocidade de perfuração/rosqueamento, continuam a ser máquinas CNC versáteis capazes de lidar com operações associadas de fresagem, perfuração e chanfragem, permitindo que muitas peças pequenas sejam completadas numa única configuração.

Estas vantagens tornam os centros de roscagem máquinas excecionalmente produtivas quando aplicadas à produção de grandes volumes de peças ricas em caraterísticas de perfuração e roscagem.

Quais são os sectores que normalmente mais beneficiam com a utilização de centros de roscagem CNC?

Está a pensar se esta máquina especializada está de acordo com a sua indústria ou com os componentes que fabrica? Investir sabiamente requer compreender onde é que estas máquinas oferecem o retorno mais significativo. Vamos identificar os sectores onde os centros de roscagem CNC oferecem o máximo valor.

Os sectores que exigem uma produção de grande volume de peças mais pequenas com numerosos furos e roscas são os que mais beneficiam. Os principais sectores incluem a Eletrónica (3C), Componentes Automóveis, Fabrico de Dispositivos Médicos, Relojoaria, Fabrico de Pequenos Moldes e Fabrico de Maquinaria em geral com foco em peças de precisão mais pequenas.

O fator unificador é a necessidade de rapidez, precisão e eficiência de custos ao produzir grandes quantidades de peças com muitos furos roscados pequenos. Aqui está um olhar mais atento à sua adequação:

Aplicações na indústria de primeira linha

- Fabrico de produtos electrónicos (3C - Computadores, Comunicações, Eletrónica de Consumo): O fabrico de peças como corpos de telemóveis, chassis de computadores portáteis, dissipadores de calor e conectores envolve grandes quantidades de furos e roscas pequenos e precisos, muitas vezes em alumínio ou ligas leves. Os centros de roscagem são ideais para este trabalho de alta velocidade e de grande volume.

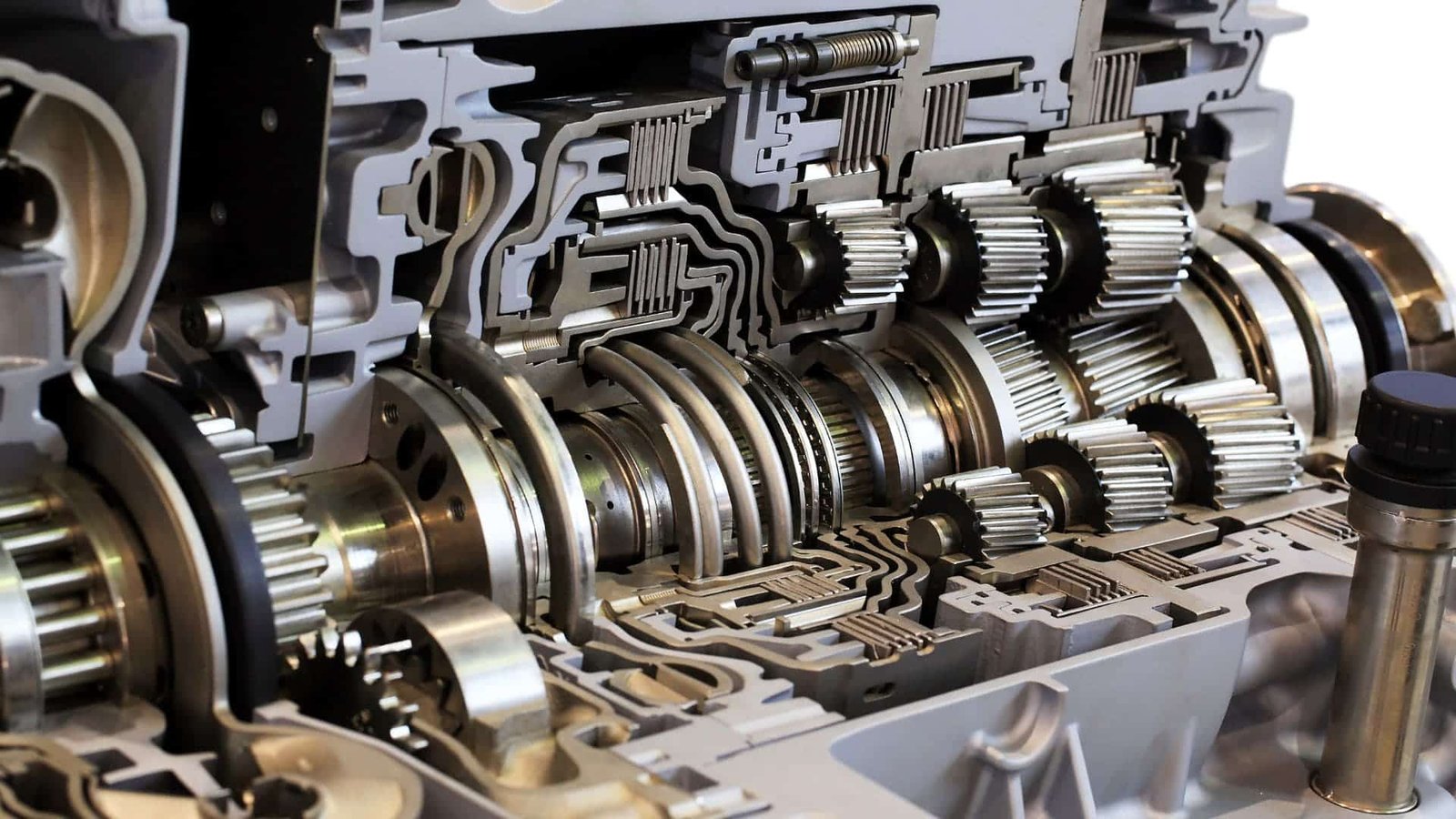

- Fabrico de automóveis: Utilizado extensivamente para componentes mais pequenos, como corpos de acelerador, caixas de sensores, caixas de ECU, peças de motores pequenos (por exemplo, tampas) e vários suportes onde são necessários numerosos furos roscados na produção em massa.

- Indústria de dispositivos médicos: A produção de peças de alta precisão para ferramentas cirúrgicas, caixas de equipamento de diagnóstico e componentes de implantes requer frequentemente perfurações e roscas complexas em materiais que vão desde os plásticos ao aço inoxidável e ao titânio. A exatidão e a consistência são fundamentais.

- Relojoaria: O fabrico de componentes de relógios minúsculos e intrincados com caraterísticas roscadas beneficia muito da precisão e velocidade dos centros de roscagem.

- Fabrico de moldes: Enquanto as bases de moldes maiores requerem máquinas maiores, os centros de roscagem são excelentes na produção de inserções de moldes mais pequenas, componentes e eléctrodos que requerem padrões de furos e roscas precisos rapidamente.

- Indústria de fabrico de máquinas: Produz eficazmente mais pequenos, componentes de alta precisão4 como colectores, corpos de válvulas, pequenas caixas e suportes utilizados em vários tipos de máquinas e equipamentos.

Se o seu fluxo de trabalho de produção envolve grandes quantidades de peças mais pequenas em que as operações de perfuração e roscagem consomem uma parte significativa do tempo de ciclo, uma Centro de roscagem CNC5 é quase de certeza uma solução altamente eficiente a considerar.

O que faz com que um fabricante escolha um centro de roscagem CNC dedicado em vez de utilizar apenas um centro de perfuração?

Uma vez que muitos centros de perfuração CNC ou VMCs padrão oferecem ciclos de rosqueamento, por que investir em um dedicado Centro de roscagem CNC? Essa sobreposição de capacidades não é ineficiente? A realidade é que a utilização de uma máquina de uso geral para a abertura de roscas altamente repetitivas e de velocidade crítica pode ser a menos escolha eficiente. Analisemos os factores que determinam a decisão de especialização.

A escolha depende principalmente do grande volume de rosqueamento necessário e da necessidade crítica de um tempo de ciclo mínimo. Se a produção envolver grandes quantidades de peças, cada uma exigindo numerosos machos, o tempo substancial poupado pela velocidade optimizada de um centro de roscagem supera a flexibilidade de utilizar ciclos de roscagem mais lentos num centro de furação padrão ou VMC.

Tudo se resume a um cálculo da eficiência da produção e da relação custo-eficácia. Eis os factores de decisão típicos:

Principais factores de decisão

- Elevado volume e intensidade de batida6: Esta é a razão número um. Se as peças necessitarem de dezenas de furos roscados, ou se a produção anual for de milhões de unidades que necessitem mesmo de alguns furos cada, o tempo acumulado gasto apenas na roscagem torna-se um fator de produção importante. Uma máquina concebida especificamente para a velocidade oferece aqui imensas poupanças.

- Tempo de ciclo - fator crítico7: Em mercados ultra-competitivos (por exemplo, eletrónica de consumo, fornecimento automóvel), a redução de cada segundo possível no tempo de ciclo tem um impacto direto no custo e na capacidade de entrega. Os centros de roscagem são concebidos especificamente para minimizar o tempo de não corte em ciclos intensivos de roscagem.

- Precisão e fiabilidade de pequenas torneiras: Os centros de roscagem dedicados oferecem uma excelente rigidez e uma aceleração/desaceleração do fuso finamente controlada, o que é crucial para a roscagem fiável de furos de pequeno diâmetro (por exemplo, M1-M3) sem quebrar os machos e para manter consistentemente elevados padrões de qualidade da rosca.

- Foco operacional e combinação de peças: Se a maior parte do trabalho envolve perfuração e roscagem com apenas fresagem ligeira, um centro de roscagem completa estas operações dominantes muito mais rapidamente do que um VMC optimizado para cortes mais pesados.

- Automatização e espaço no chão: O seu tamanho tipicamente compacto faz com que os centros de tomada de energia sejam ideais para a integração em células de produção automatizadas de alta densidade utilizando robôs, maximizando o rendimento por metro quadrado.

- Análise custo-benefício e ROI8: Os fabricantes efectuam um cálculo do retorno do investimento. Mesmo com um custo inicial potencialmente mais baixo do que alguns VMCs, a justificação vem da redução significativa do custo por peça devido a tempos de ciclo drasticamente mais curtos, levando a um período de retorno rápido em cenários de grande volume.

A decisão não é sobre se um VMC pode tap; trata-se de atingir os objectivos de rendimento e de custos necessários quando o tap constitui uma grande parte da carga de trabalho.

Conclusão

Os centros de roscagem CNC são máquinas especializadas optimizadas para máxima velocidade e precisão na perfuração e roscagem de pequenos componentes. Os seus tempos de ciclo rápidos aumentam significativamente a eficiência da produção, melhoram a consistência da qualidade e reduzem os custos de fabrico, tornando-os indispensáveis em indústrias competitivas e de grande volume.

-

Saiba como o rosqueamento rígido aumenta a precisão e a velocidade nos processos de usinagem, tornando-o essencial para a produção de alto volume. ↩

-

Explore esta ligação para compreender como as RPMs elevadas podem aumentar significativamente a eficiência da maquinagem e reduzir os tempos de ciclo. ↩

-

Conheça as estratégias eficazes para reduzir os custos operacionais na maquinagem, maximizando a eficiência e a rentabilidade. ↩

-

Saiba mais sobre os componentes de alta precisão e o seu papel fundamental em indústrias como a médica e a automóvel. ↩

-

Explore esta ligação para compreender como os centros de roscagem CNC podem melhorar o seu fluxo de trabalho de produção e reduzir os tempos de ciclo. ↩

-

Explore a forma como um elevado volume de derivação pode conduzir a poupanças de produção significativas e a melhorias de eficiência nos processos de fabrico. ↩

-

Compreender a importância do tempo de ciclo pode ajudá-lo a otimizar os processos de produção e a melhorar a competitividade no seu mercado. ↩

-

Saiba porque é que a análise custo-benefício é crucial para tomar decisões de investimento informadas em equipamento e processos de fabrico. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades