O que deve saber sobre precisão, velocidade e controlos do torno antes de investir no torno?

Investir num torno CNC é uma grande decisão. Fazer a escolha errada pode significar desperdício de dinheiro, má qualidade das peças e frustração sem fim. Compreender alguns aspectos fundamentais à partida faz toda a diferença.

Antes de investir num torno CNC, é necessário considerar cuidadosamente a precisão necessária da peça (acabamento da superfície), as velocidades de maquinagem ideais (taxas de avanço), as capacidades necessárias da torre de ferramentas e o sistema de controlo CNC mais adequado. Estes elementos têm um impacto direto na sua produtividade e rentabilidade.

Estes elementos - precisão, velocidade, torre e controlos - são o coração e a alma de qualquer torno CNC. Se os acertar, a sua máquina será um cavalo de batalha produtivo. Se não os conseguir, poderá estar a enfrentar uma batalha difícil desde o primeiro dia. Não se trata apenas do nome da marca ou da etiqueta de preço; trata-se de fazer corresponder as capacidades da máquina ao trabalho que realmente faz. Aprendi ao longo dos anos que um pouco mais de trabalho de casa antes de comprar poupa muitas dores de cabeça mais tarde. Por isso, vamos analisar o que é realmente necessário ter em conta.

Qual o acabamento de superfície específico (Ra) que as suas peças de trabalho exigem?

Está constantemente a debater-se com acabamentos de superfície inconsistentes nas suas peças? Se não tiver cuidado, isto pode levar à rejeição de trabalhos, ao desperdício de materiais e a clientes insatisfeitos. Conhecer as suas necessidades exactas de acabamento de superfície é o primeiro passo para resolver este problema.

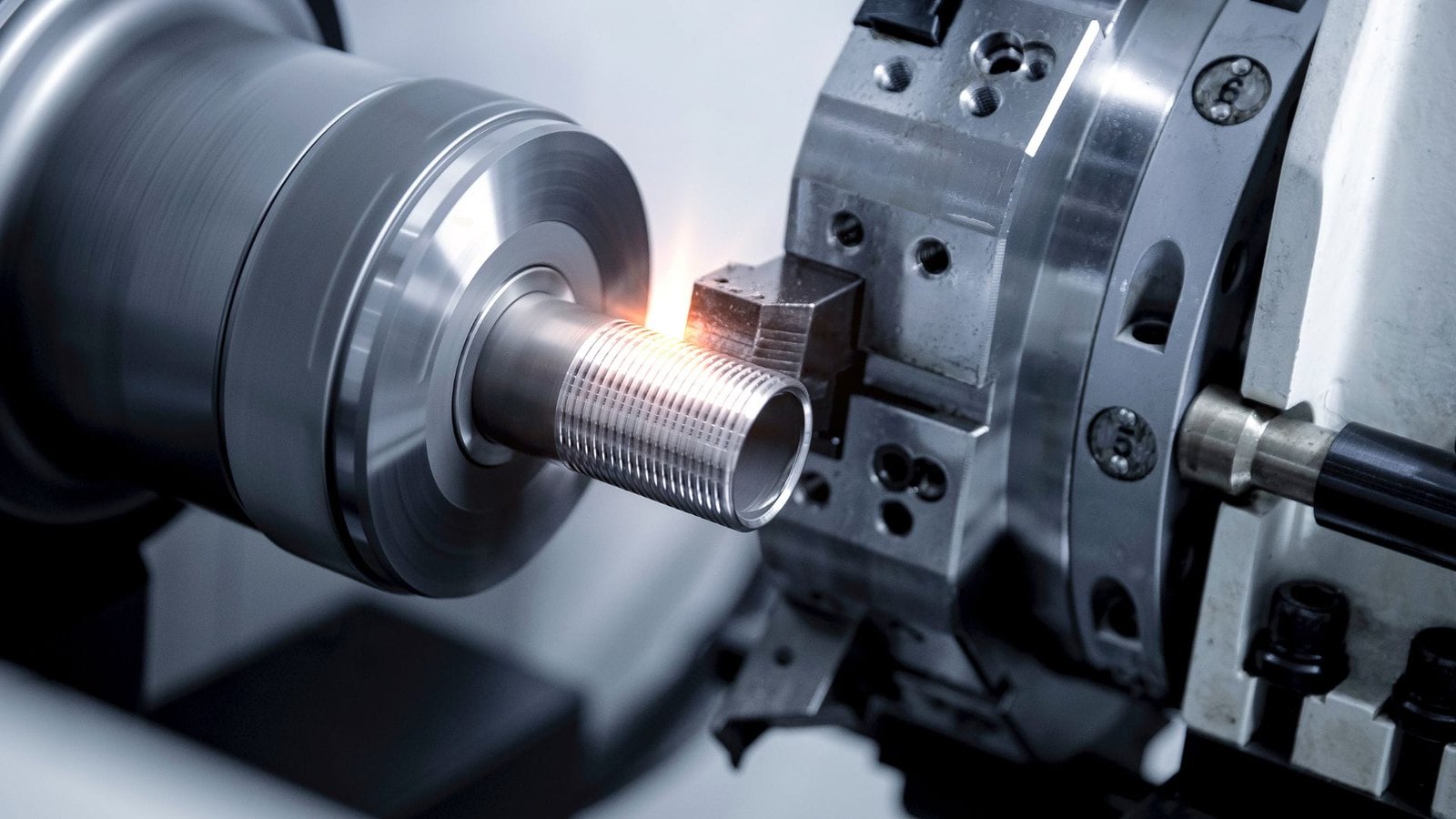

Para atingir o acabamento de superfície (Ra) pretendido, é necessário selecionar as ferramentas de corte corretas, otimizar os parâmetros de maquinagem, como a velocidade de corte e a taxa de avanço, e garantir que o torno CNC é preciso e tem uma boa manutenção. Normalmente, os tornos CNC podem atingir Rz0,4~0,8um.

O acabamento da superfície, frequentemente medido em Ra (Rugosidade média)1 ou Rz (altura máxima média do perfil), é fundamental. Para o torneamento geral, um Ra de 1,6 a 3,2 µm pode ser suficiente. Mas para componentes de precisão, pode ser necessário Ra 0,8 µm ou mesmo Rz 0,4-0,8µm, que é um acabamento muito fino.

Para o conseguir, são necessárias várias coisas:

- Seleção de ferramentas2: O material da ferramenta (carboneto, cerâmica, CBN), a sua geometria (especialmente o raio da ponta - um raio maior proporciona geralmente um melhor acabamento com um determinado avanço) e o revestimento desempenham um papel importante. As ferramentas afiadas e de alta qualidade são indispensáveis.

- Parâmetros de maquinagem3:

- Velocidade de corte: Demasiado lento pode levar à formação de arestas; demasiado rápido pode causar desgaste prematuro da ferramenta e vibrações.

- Taxa de alimentação: Esta é uma das mais importantes. Taxas de avanço mais baixas resultam geralmente num acabamento mais suave.

- Profundidade de corte: As passagens de acabamento devem ser ligeiras para minimizar a pressão e a deflexão da ferramenta.

- Condição da máquina: É essencial uma máquina rígida com um mínimo de excentricidade do fuso e um bom amortecimento das vibrações. A manutenção regular mantém a máquina no seu melhor desempenho.

- Líquido de refrigeração: A aplicação correta do líquido de refrigeração ajuda a evacuar as aparas e a controlar a temperatura, o que tem impacto no acabamento.

A reflexão sobre estes factores ajuda-o a escolher um torno que satisfaça os seus padrões de qualidade.

Quais as taxas de alimentação que melhor se adequam aos seus requisitos específicos de torneamento CNC?

Os seus tempos de ciclo estão a arrastar-se ou está a gastar as ferramentas de corte demasiado depressa? Taxas de alimentação incorrectas podem ser um grande desperdício de eficiência e do seu orçamento. Encontrar o equilíbrio correto é a chave para um torneamento produtivo.

As melhores taxas de avanço para o seu torneamento CNC equilibram a velocidade de maquinação com o acabamento de superfície desejado, a precisão dimensional e a vida útil aceitável da ferramenta. Taxas de avanço mais elevadas aumentam a remoção de material, mas podem degradar o acabamento e reduzir a vida útil da ferramenta.

Aprendi da maneira mais difícil que só aumentar o taxa de alimentação4 para terminar os trabalhos mais depressa nem sempre é a melhor estratégia. Acabei com uma pilha de peças de refugo e uma ferramenta partida. A velocidade de avanço - a rapidez com que a ferramenta se move através do material - é um ato de equilíbrio crítico.

Eis como se divide:

- Acabamento da superfície5: Geralmente, uma velocidade de avanço menor resulta numa superfície mais lisa. Isto deve-se ao facto de as marcas de ferramenta (cúspides) deixadas serem mais pequenas e mais próximas umas das outras.

- Precisão dimensional: Taxas de avanço muito elevadas podem aumentar as forças de corte, levando potencialmente à deflexão ou vibração da ferramenta, o que pode afetar a precisão das suas peças.

- Vida útil da ferramenta: Empurrar ferramentas com taxas de avanço excessivamente elevadas gera mais calor e tensão, levando a um desgaste mais rápido e a uma vida útil mais curta para as suas dispendiosas pastilhas.

- Eficiência de produção: É aqui que entra o equilíbrio. O objetivo é remover o material o mais rapidamente possível, mas não à custa da qualidade ou da vida útil da ferramenta.

- Para passes de desbasteQuando o objetivo é remover rapidamente uma grande quantidade de material, utilizam-se taxas de avanço mais elevadas.

- Para passes finaisQuando a precisão e a qualidade da superfície são fundamentais, utilizará taxas de avanço mais baixas.

O material que está a cortar também desempenha um papel importante. Os materiais mais macios, como o alumínio, podem frequentemente suportar taxas de avanço mais elevadas do que as ligas mais duras.

| Fator | Impacto de uma taxa de alimentação mais elevada | Impacto de uma taxa de alimentação mais baixa |

|---|---|---|

| Acabamento da superfície | Mais áspero | Mais suave |

| Precisão dimensional | Possibilidade de menor precisão | Maior potencial de precisão |

| Vida útil da ferramenta | Mais curto | Mais tempo |

| Remoção de material | Mais rápido | Mais lento |

| Carga da máquina | Mais alto | Inferior |

Compreender esta interação ajuda-o a programar as suas tarefas para obter resultados óptimos e não apenas velocidade.

Que capacidades específicas da torreta requerem as suas peças típicas?

Está constantemente a trocar ferramentas manualmente ou a esforçar-se por maquinar caraterísticas complexas nas suas peças? As capacidades da torreta do seu torno podem fazer uma enorme diferença na eficiência da sua oficina e no tipo de trabalho que pode efetuar.

As suas peças típicas ditam as necessidades da sua torre. Considere o número de estações de ferramentas, a velocidade de troca de ferramentas, se precisa de ferramentas acionadas (ferramentas activas) para fresagem ou perfuração e a rigidez geral da torre para as suas operações.

Lembro-me que quando a minha oficina fazia principalmente peças torneadas simples, uma torreta básica de 8 estações era suficiente. Mas quando começámos a fazer trabalhos com planos fresados, furos cruzados e geometrias mais complexas, a atualização para um torno com ferramentas activas e um eixo Y foi uma mudança completa.

Quando olhar para as torres, pense:

- Número de estações de ferramentas: Quantas ferramentas diferentes são necessárias para os seus trabalhos comuns? Mais estações (por exemplo, 10, 12 ou mesmo 24 nalgumas máquinas) significam menos configurações e mais capacidade de "fazer num só".

- Tempo de mudança de ferramenta: O tempo que a torreta demora a indexar de uma ferramenta para a seguinte (tempo "chip-to-chip") pode aumentar significativamente numa produção de grande volume. Mais rápido é geralmente melhor.

- Ferramentas activas (Driven Tools)6: Esta é uma das mais importantes. As ferramentas motorizadas permitem-lhe efetuar operações de fresagem, perfuração e roscagem na peça de trabalho sem a deslocar para outra máquina. Isto melhora drasticamente a precisão e reduz o manuseamento. Procure opções como BMT (torreta montada em parafuso) ou VDI (uma norma alemã) para suportes de ferramentas activas, uma vez que oferecem diferentes vantagens em termos de rigidez e velocidade de configuração.

- Capacidade do eixo Y7: Um eixo Y acrescenta outra dimensão de movimento às suas ferramentas activas, permitindo a maquinação fora da linha de centro. Isto abre todo um novo mundo de complexidade de peças que pode manipular.

- Rigidez e fixação: A torreta tem de ser robusta e fixar as ferramentas de forma segura para suportar as forças de corte, especialmente durante o desbaste pesado ou quando se utilizam barras de perfuração longas.

Se estiver a fazer pinos e casquilhos simples, uma torreta básica pode ser suficiente. Mas se o seu futuro envolve peças mais complexas, investir numa torreta mais capaz pode poupar-lhe muito dinheiro e dores de cabeça a longo prazo.

Como escolher um sistema CNC adequado para o seu novo torno CNC?

Sente-se sobrecarregado com as diferentes opções de sistemas CNC disponíveis para tornos? Escolher o controlo errado pode levar a uma curva de aprendizagem acentuada, capacidades limitadas da máquina e dores de cabeça operacionais. O importante é encontrar a solução adequada para a sua equipa e para o seu trabalho.

Para escolher um sistema CNC adequado, avalie a sua facilidade de utilização (programação em conversação, interface gráfica), a precisão que oferece, as capacidades de controlo multieixos, quaisquer normas industriais específicas que tenha de cumprir e, claro, o seu orçamento.

Principais caraterísticas do sistema de controlo

- Facilidade de utilização:

- Interface gráfica e simulação: Um ecrã claro e a capacidade de simular graficamente o percurso da ferramenta podem poupar muito tempo e evitar falhas dispendiosas. Procuro sempre uma boa simulação.

- Precisão e desempenho8: A velocidade de processamento do controlo e caraterísticas como o "look-ahead" (que lê os próximos blocos de código para otimizar o movimento) podem ter impacto tanto na velocidade como na qualidade do acabamento em contornos complexos.

- Controlo multieixos9: Os tornos standard são de 2 eixos (X e Z). Mas se tiver ferramentas activas, precisará do controlo do eixo C para o posicionamento do fuso. Um eixo Y acrescenta outra camada. Certifique-se de que o controlo pode lidar com o número de eixos que a sua máquina tem e, potencialmente, com quaisquer actualizações futuras.

- Compatibilidade e suporte: Qual o grau de integração com o seu software CAD/CAM? Existe um bom apoio local e formação disponível para esse sistema de controlo? Este aspeto é frequentemente ignorado, mas é crucial.

Marcas comuns de sistemas CNC

É frequente encontrar alguns dos principais actores, mas também algumas marcas regionais muito competentes. As minhas ideias abaixo baseiam-se na perceção geral do sector e nas minhas próprias experiências:

- Marcas chinesas (por exemplo, GSK, KND, HNC): Tenho-os visto frequentemente em máquinas que oferecem uma forte relação preço/desempenho. São bastante populares em muitos mercados e são perfeitamente capazes de uma vasta gama de aplicações de torneamento, especialmente para pequenas e médias empresas. Muitas vezes, apresentam um funcionamento simples e podem ser um bom ponto de partida.

- Marcas internacionais (por exemplo, FANUC, Siemens, Heidenhain):

- FANUC: Conhecido pela sua robustez e fiabilidade. É provavelmente o controlo mais comum que encontrei em todo o mundo. Depois de o aprender, pode gerir muitas máquinas.

- Siemens: Oferece um sistema muito integrado, frequentemente elogiado pela sua interface de utilizador e pelas suas capacidades em maquinação e automação multieixos mais complexas. A sua programação em conversação ShopTurn é bastante poderosa.

- Heidenhain: Embora talvez mais dominantes na fresagem, os seus controlos TNC são também excelentes para tornos, especialmente quando é necessária uma precisão muito elevada e caraterísticas de programação avançadas.

Eis uma comparação geral com base no que recolhi:

| Caraterística | GSK | KND | HNC | Siemens | FANUC | Heidenhain |

|---|---|---|---|---|---|---|

| Origem | China | China | China | Alemanha | Japão | Alemanha |

| Foco típico do utilizador | Rentável | Utilização doméstica geral | Vários sectores na China | Topo de gama, Automação | Ubíquo, Fiabilidade | Alta precisão, complexo |

| Programação de conversação | Básico | Básico | Básico | Avançado (ShopTurn) | Moderado (Guia Manual i) | Avançado (Klartext) |

| Suporte gráfico | Melhorar | Melhorar | Melhorar | Excelente | Bom | Excelente |

| Foco de precisão | Bom | Bom | Bom | Muito elevado | Muito elevado | Topo de gama |

| Mercado primário | China, Exportação | China | China | Mundial | Mundial | Mundial (especialmente Europa) |

| Ponto de preço (geral) | Médio-Baixo | Médio-Baixo | Médio-Baixo | Elevado | Elevado | Elevado |

Em última análise, se os seus operadores estiverem familiarizados com um determinado sistema, isso é uma grande vantagem. Para trabalhos muito complexos ou requisitos específicos da indústria (como a aeroespacial), pode inclinar-se para uma das marcas internacionais estabelecidas. Para trabalhos gerais de torneamento em que o orçamento é um fator chave, outros sistemas oferecem um excelente valor.

Conclusão

Escolher o torno CNC certo implica pensar cuidadosamente na sua precisão, velocidade, torre e sistema de controlo. Combine-os com o seu trabalho e fará um bom investimento.

-

Compreender o Ra é essencial para alcançar o acabamento superficial desejado nos processos de maquinagem. Explore esta ligação para aprofundar os seus conhecimentos. ↩

-

A seleção da ferramenta certa é crucial para obter acabamentos de superfície ideais. Este recurso irá guiá-lo através do processo de seleção. ↩

-

Os parâmetros de maquinagem afectam significativamente a qualidade do acabamento da superfície. Saiba mais sobre a otimização destes parâmetros para obter melhores resultados. ↩

-

Compreender a velocidade de avanço é crucial para otimizar os processos de maquinagem e obter os melhores resultados na produção. ↩

-

Explorar o acabamento da superfície pode ajudá-lo a compreender o seu impacto na qualidade do produto e na satisfação do cliente. ↩

-

Explore as vantagens das ferramentas activas para melhorar as suas capacidades de maquinagem e aumentar a eficiência da produção. ↩

-

Saiba como a capacidade do eixo Y pode expandir as suas opções de maquinagem e permitir designs de peças mais complexos. ↩

-

Aprender sobre Precisão e Desempenho pode melhorar significativamente a qualidade dos seus resultados de maquinação e a sua eficiência. ↩

-

A exploração do Controlo Multieixos pode ajudá-lo a otimizar os seus processos de maquinação e a expandir as suas capacidades. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.