Porque é que a seleção da ferramenta certa é crucial para a precisão e estabilidade na maquinagem de perfis?

Está a debater-se com resultados de maquinação de perfis inconsistentes, acabamentos de superfície pobres ou vibração excessiva? A utilização da ferramenta de corte incorrecta, especialmente com materiais como o alumínio, pode rapidamente arruinar material dispendioso, causar a quebra da ferramenta, abrandar a produção e comprometer fundamentalmente a precisão e estabilidade das suas peças.

A seleção da ferramenta certa é crucial porque o seu material, geometria, revestimento e estado determinam diretamente as forças de corte, a geração de calor, o controlo de aparas e a vibração. Estes factores determinam fundamentalmente a precisão dimensional final, a qualidade do acabamento da superfície e a estabilidade geral do processo de maquinação de perfis, especialmente com materiais facilmente marcados ou vibrados como o alumínio.

Pode parecer simples, mas a escolha da "ferramenta certa" envolve a consideração de vários factores interligados. A fixação correta da peça de trabalho é vital, mas a própria ferramenta deve ser adequada às propriedades do material (como a suavidade do alumínio e a tendência para colar) para manter a precisão. Vamos analisar os tipos de ferramentas que funcionam melhor, explorar elementos críticos como os revestimentos e a geometria e discutir como equilibrar o custo com o desempenho.

Que tipo de ferramentas devem ser escolhidas para a maquinagem de perfis de alumínio?

A maquinação de alumínio parece fácil, mas está a obter limalhas de goma, arestas embutidas ou acabamentos pobres? A utilização de ferramentas de uso geral não concebidas para o alumínio conduz frequentemente a estes problemas, resultando em cortes imprecisos e desperdício de tempo. Tipos específicos de ferramentas são recomendados para um processamento eficiente e limpo.

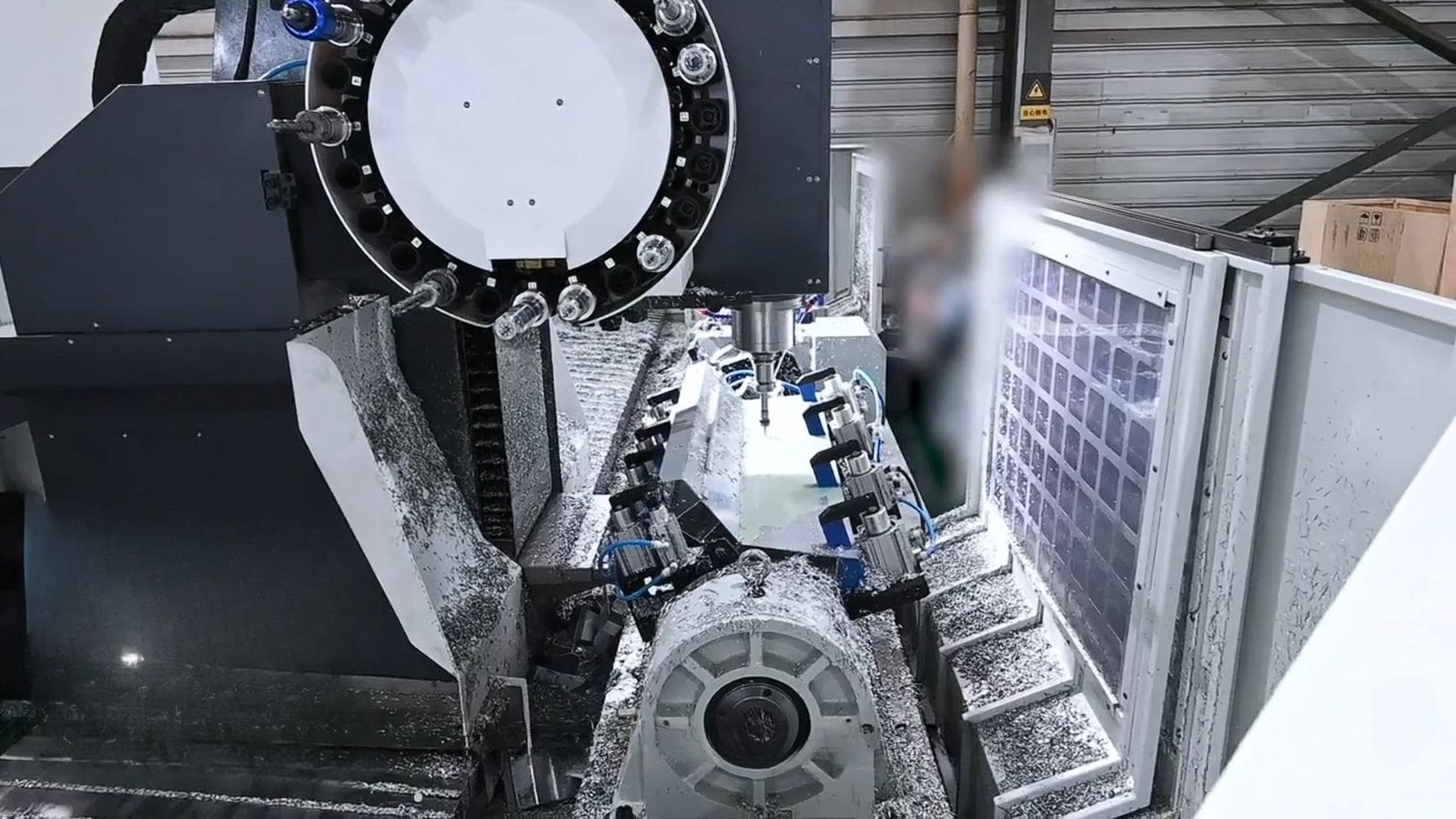

Para cortar perfis de alumínio, as lâminas de serra de carboneto com geometria de dentes específica são ideais. Para a fresagem, as ferramentas CNC como as fresas de topo quebra-cavacos de 3 canais ou as ferramentas feitas de carboneto sólido ou HSS, especificamente concebidas para alumínio com arestas vivas e canais polidos, são fundamentais.

A escolha do tipo de ferramenta e do material correto é o primeiro passo. Os seus conhecimentos combinados destacam várias opções:

- Lâminas de serra de metal duro1: Excelente para cortes rectos em extrusões de alumínio. Procure lâminas com geometrias de dentes especificamente concebidas para metais não ferrosos para garantir cortes limpos e minimizar a deformação. Os desenhos de dentes positivos ou negativos podem ser escolhidos com base na aplicação específica.

- Fresas de topo de metal duro2 (especialmente para CNC): Significativamente mais duro e mais resistente ao desgaste do que o HSS, permitindo velocidades e avanços mais elevados. Para o alumínio, os projectos apresentam frequentemente:

- Menos flautas (por exemplo, 2 ou 3): Proporciona mais espaço para a evacuação das aparas, essencial para evitar que as aparas se acumulem no alumínio.

- Geometria de quebra-cabeças: Alguns modelos incorporam caraterísticas para partir as aparas em pedaços mais pequenos e mais manejáveis, ajudando ainda mais a evacuação, especialmente em operações de fresagem. Os designs de quebra-cavacos de 3 canais são frequentemente recomendados.

- Arestas afiadas e flautas polidas: Minimiza a força de corte e evita que o alumínio fique colado (aresta postiça).

- Aço de alta velocidade (HSS): Ainda é viável para operações de baixa velocidade, perfuração, roscagem ou perfis mais simples em que o custo é uma preocupação primordial. Oferece uma boa tenacidade mas desgasta-se mais rapidamente do que o metal duro.

- PCD (Diamante policristalino)3: A escolha premium para maquinação de alto volume e alta velocidade de alumínio, especialmente ligas abrasivas. Oferece a melhor resistência ao desgaste e acabamento, mas tem um custo inicial mais elevado.

A melhor escolha depende muito da operação específica (corte, fresagem, perfuração), da precisão necessária, do volume de produção e das capacidades da sua máquina.

Qual o papel dos revestimentos de ferramentas na otimização do desempenho da maquinagem de perfis?

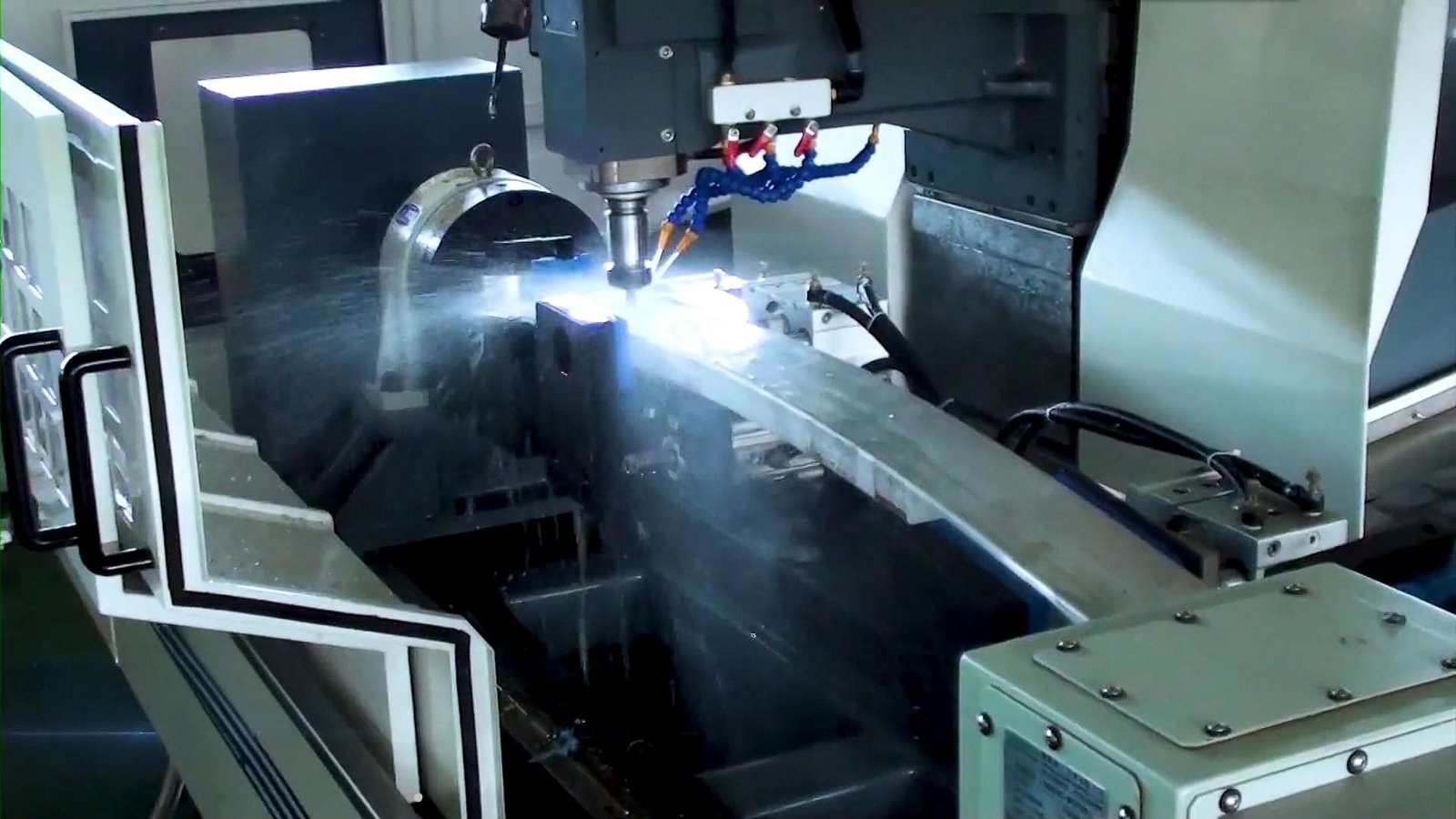

As suas ferramentas estão a desgastar-se mais rapidamente do que o esperado ou está a debater-se com a aderência do alumínio à aresta de corte? As ferramentas sem revestimento podem fazer o trabalho inicialmente, mas os revestimentos fornecem melhorias específicas cruciais para enfrentar os desafios da maquinação de materiais como o alumínio, especialmente a velocidades mais elevadas.

Os revestimentos melhoram significativamente o desempenho das ferramentas, aumentando a dureza da superfície, reduzindo o atrito e a aderência (lubrificação), melhorando a resistência ao desgaste e proporcionando uma barreira térmica. Isto combate problemas como arestas postiças no alumínio, levando a uma vida útil mais longa da ferramenta, melhores acabamentos e velocidades mais elevadas.

Os revestimentos são camadas finas e especializadas aplicadas à superfície da ferramenta. A sua investigação realça a sua importância, especialmente para o alumínio:

- Redução da aderência e da fricção: Isto é fundamental para o alumínio, que tem tendência para se colar à aresta de corte (aresta postiça ou BUE). Revestimentos como Nitreto de titânio (TiN)4TiCN, AlTiN, ou revestimentos especializados de baixo atrito (como DLC) criam uma superfície mais lisa. Isto evita a acumulação de material, melhora o fluxo de aparas e resulta em cortes mais limpos e melhores acabamentos de superfície.

- Maior dureza e resistência ao desgaste5: O revestimento actua como um escudo protetor, tornando a superfície da ferramenta muito mais dura e mais resistente ao desgaste abrasivo encontrado durante o corte. Isto traduz-se diretamente numa vida útil mais longa da ferramenta.

- Barreira térmica: Os revestimentos ajudam a isolar o substrato da ferramenta (por exemplo, carboneto) do calor intenso gerado durante o corte. Isto evita que o material da ferramenta amoleça ou se degrade, permitindo velocidades de corte mais elevadas sem falhas prematuras, o que é particularmente relevante em cenários de maquinação a alta velocidade.

Embora aumentem os custos, os revestimentos como o TiN oferecem um equilíbrio versátil de dureza e baixa fricção adequado para muitas aplicações de alumínio. A vida útil alargada, o potencial para tempos de ciclo mais rápidos e a qualidade melhorada das peças justificam frequentemente o investimento, contribuindo para um custo global mais baixo por peça.

Que geometrias de ferramenta são mais adequadas para a maquinagem de perfis específicos?

Está a ter problemas como vibração, má evacuação de aparas ou acabamentos de superfície ásperos, mesmo com o material e o revestimento de ferramenta corretos? A forma específica das arestas de corte e do corpo da ferramenta - a sua geometria - é fundamental para a eficácia com que corta o material, controla as aparas e mantém a estabilidade.

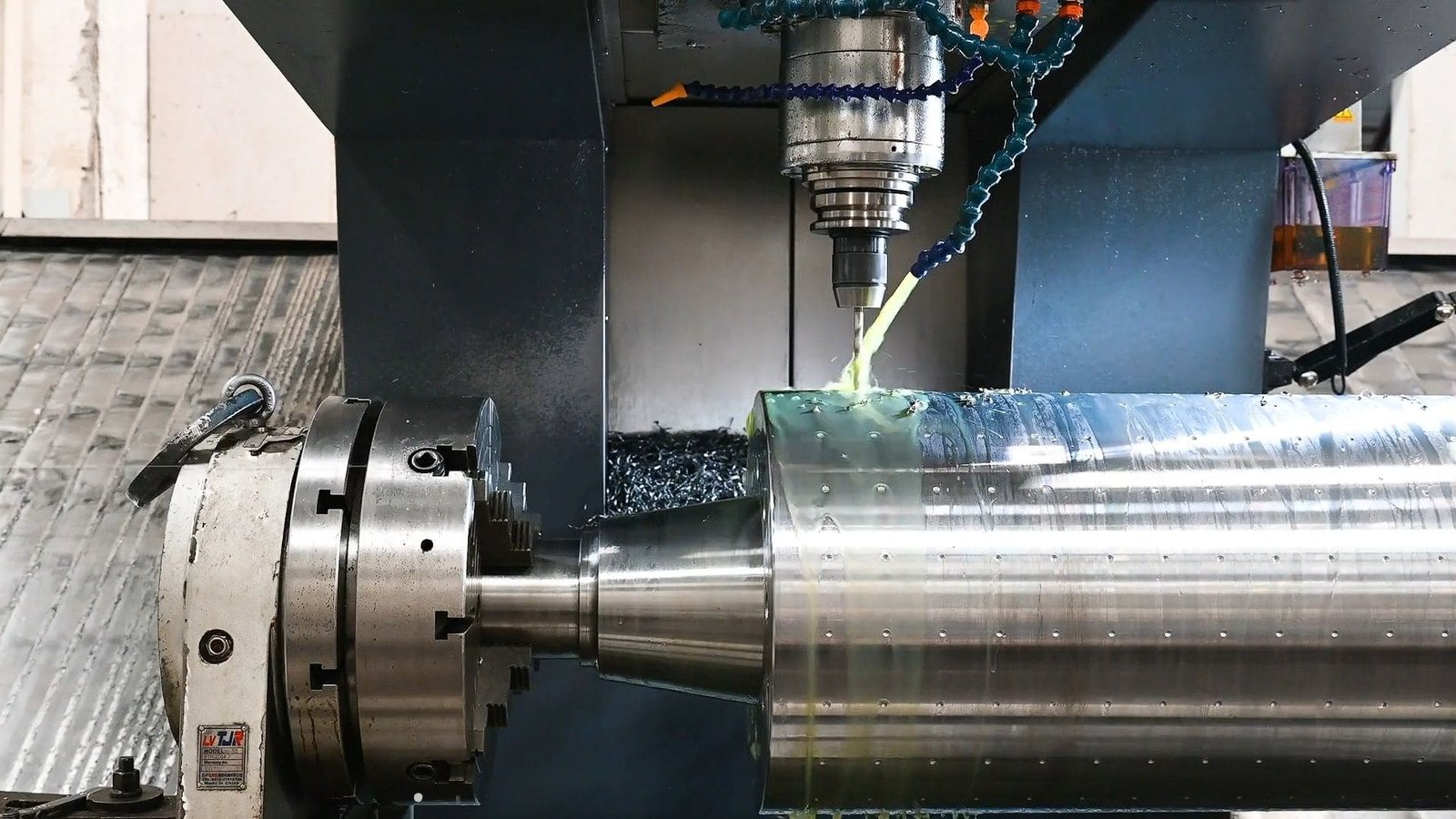

Para perfis de alumínio, as geometrias com arestas de corte afiadas, ângulos de hélice elevados (35-45° para fresas de topo) para uma evacuação eficiente das aparas e canais polidos são fundamentais. Desenhos específicos como quebra-cavacos nas fresas de topo ou padrões de dentes optimizados nas lâminas de serra melhoram ainda mais o desempenho para tarefas específicas.

A geometria eficaz vai para além do tipo de ferramenta básica. As principais caraterísticas destacadas pela sua investigação incluem:

- Arestas de corte afiadas6: Essencial para cortar de forma limpa materiais macios como o alumínio, reduzindo as forças de corte e minimizando a deformação do material.

- Ângulos de alta hélice (fresas de topo)7: Promovem a elevação e a remoção eficientes das aparas da zona de corte, crucial para evitar o empacotamento do alumínio.

- Flautas polidas: Reduzem o atrito, ajudando ainda mais a evacuação das aparas e evitando que o alumínio se solde à superfície da ferramenta.

- Ângulos de inclinação e de folga: Os ângulos de inclinação positivos optimizados reduzem as forças de corte, enquanto a folga adequada evita o atrito.

- Número de canais (fresas de topo): Normalmente, 2 ou 3 canais são preferidos para desbaste ou fresagem de uso geral em alumínio para maximizar o espaço para cavacos.

- Geometria do quebra-cavacos (Fresas de topo)8: As ranhuras especializadas na aresta de corte quebram as aparas longas e fibrosas em segmentos mais pequenos e manejáveis, melhorando significativamente o controlo e a evacuação das aparas, especialmente durante a fresagem agressiva.

- Geometria dos dentes da lâmina de serra: Para o corte de perfis, as lâminas de serra de carboneto necessitam de formas de dentes específicas (por exemplo, ângulos positivos/negativos, rebolos específicos) concebidas para lidar com o alumínio sem agarrar ou causar rebarbas excessivas.

Combinar a geometria - como utilizar uma fresa de topo quebra-cavacos para fresar ou uma lâmina de serra corretamente concebida para cortar - com o material e a operação específicos é vital para obter cortes limpos, bons acabamentos e uma produção eficiente.

Como pode equilibrar estrategicamente o custo da ferramenta com o desempenho e a longevidade?

Preocupado com o elevado custo das ferramentas de corte de primeira qualidade? É tentador escolher a opção mais barata, mas isso leva muitas vezes a substituições frequentes, velocidades lentas, peças sucateadas e maior tempo de inatividade da máquina, o que acaba por aumentar significativamente os custos globais de fabrico.

Equilibrar estrategicamente o custo da ferramenta, concentrando-se nos custo total de propriedade ou custo por peça. Avalie a vida útil da ferramenta, o tempo de ciclo que permite (desempenho), o seu impacto na qualidade da peça e a redução do tempo de inatividade. Muitas vezes, um investimento inicial mais elevado numa ferramenta de qualidade permite uma maior economia a longo prazo.

Para encontrar o ponto ideal entre custo e desempenho, é necessário olhar para além da etiqueta de preço inicial. As suas ideias sugerem estas estratégias:

- Estabelecer prioridades Custo total de propriedade (TCO)9: Não olhe apenas para o preço de etiqueta. Calcule o número de peças boas que uma ferramenta produz durante a sua vida útil. Factorize o tempo de máquina poupado devido às velocidades/alavancas mais elevadas permitidas pelas melhores ferramentas. Inclua o custo do tempo de inatividade para troca de ferramentas. Uma ferramenta durável e de elevado desempenho ganha frequentemente no TCO.

- Escolha ferramentas adequadas e de elevada qualidade: Invista em ferramentas feitas de materiais adequados (como carboneto para alumínio) e com revestimentos benéficos (como TiN ou específicos para cada aplicação). Embora custem mais à partida, a sua vida útil alargada e o seu melhor desempenho reduzem os custos por peça.

- Otimizar parâmetros de maquinação10: Não se limite a utilizar a ferramenta; utilize-a corretamente. Trabalhe com as recomendações do fabricante para velocidades, avanços e profundidade de corte. Afine estes parâmetros para a sua máquina e configuração específicas para maximizar a remoção de material enquanto preserva a vida útil da ferramenta.

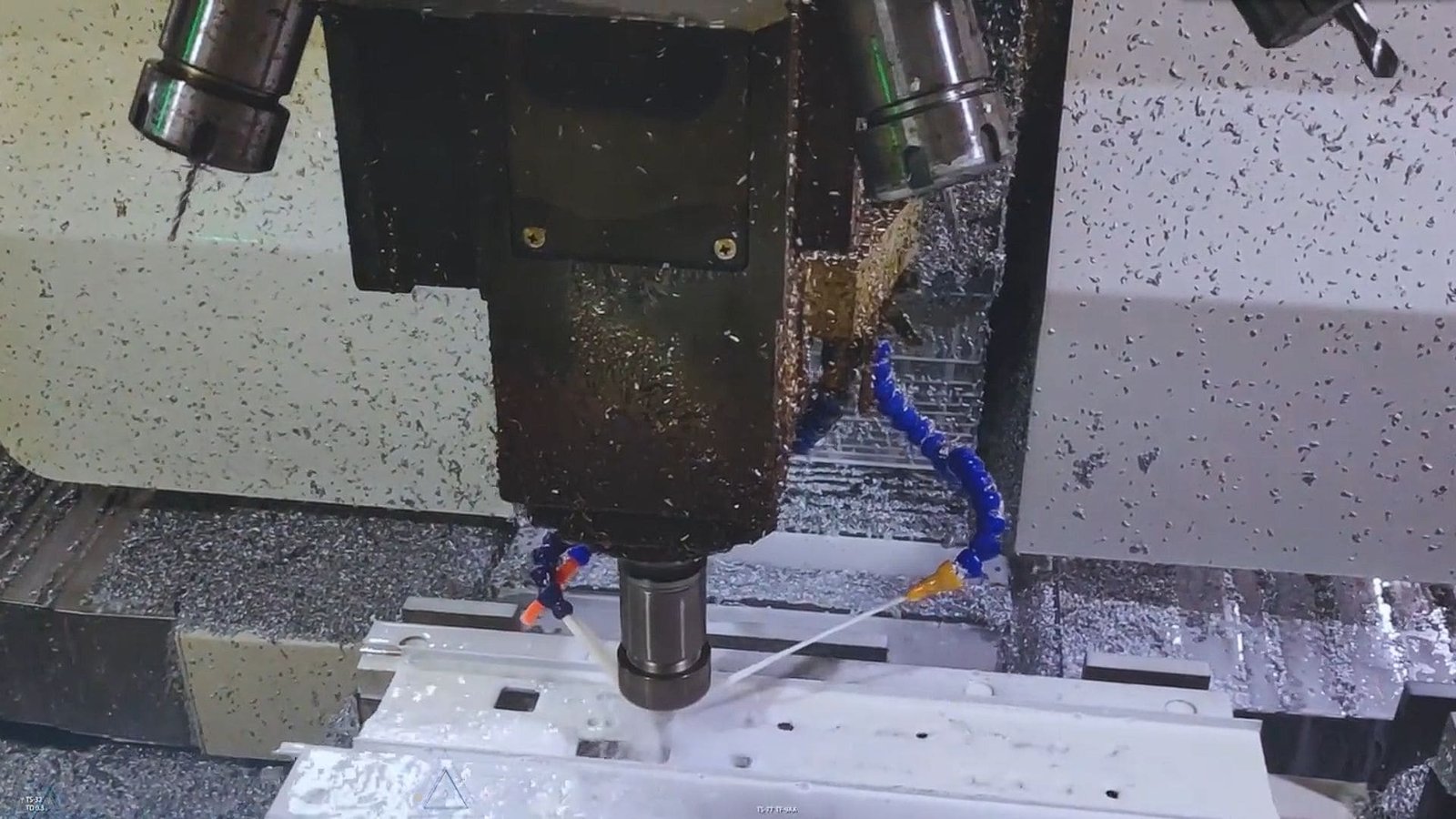

- Assegurar Arrefecimento/Lubrificação eficaz11: A aplicação correta do líquido de refrigeração não é negociável, especialmente no caso do alumínio. Reduz o calor, minimiza a fricção e o BUE, lava as aparas e aumenta significativamente a vida útil da ferramenta, permitindo-lhe tirar o máximo partido do seu investimento na ferramenta.

- Implementar uma boa gestão de ferramentas: Inspecionar regularmente as ferramentas quanto ao desgaste. Substitua-as de forma proactiva com base no desempenho ou em limites de vida pré-determinados, e não apenas após uma avaria. Mantenha os suportes limpos e faça a manutenção correta do equipamento.

Ao adotar esta visão holística, concentrando-se no TCO e optimizando todo o processo, pode fazer investimentos estrategicamente sólidos em ferramentas que melhoram o desempenho e a rentabilidade.

Conclusão

Selecionar a ferramenta certa para a maquinação de perfis - tendo em conta o material, o revestimento, a geometria e o equilíbrio entre o custo e o TCO - é essencial para obter precisão, estabilidade, vida útil prolongada da ferramenta e eficiência global da produção, especialmente quando se trabalha com materiais difíceis como o alumínio.

-

Explore as vantagens das lâminas de serra de metal duro para corte de alumínio para garantir precisão e eficiência nos seus projectos. ↩

-

Saiba como as fresas de topo de metal duro melhoram os processos de maquinação CNC, garantindo um melhor desempenho e longevidade em aplicações de alumínio. ↩

-

Descubra as vantagens das ferramentas PCD para maquinagem de alumínio, especialmente para produção de grandes volumes, para obter resultados superiores. ↩

-

Explore as vantagens dos revestimentos TiN, incluindo a melhoria da vida útil da ferramenta e do desempenho na maquinagem do alumínio. ↩

-

Saiba como os revestimentos melhoram a durabilidade e o desempenho das ferramentas, conduzindo a soluções de maquinagem rentáveis. ↩

-

Explore como as arestas de corte afiadas aumentam a eficiência da maquinação e reduzem a deformação do material, crucial para o trabalho em alumínio. ↩

-

Descubra a importância dos ângulos de hélice elevados para melhorar a evacuação das aparas e evitar o empacotamento, vital para uma fresagem eficaz do alumínio. ↩

-

Saiba mais sobre as vantagens da geometria do quebra-cavacos na gestão do tamanho do cavaco e na melhoria do desempenho da fresagem, especialmente em alumínio. ↩

-

Compreender o TCO ajuda a tomar decisões informadas sobre os investimentos em ferramentas, garantindo poupanças e eficiência a longo prazo. ↩

-

A otimização dos parâmetros de maquinagem pode melhorar significativamente a vida útil e o desempenho da ferramenta, conduzindo a poupanças de custos e eficiência. ↩

-

O arrefecimento e a lubrificação adequados são cruciais para a longevidade e o desempenho da ferramenta, pelo que é essencial explorar as melhores práticas. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.