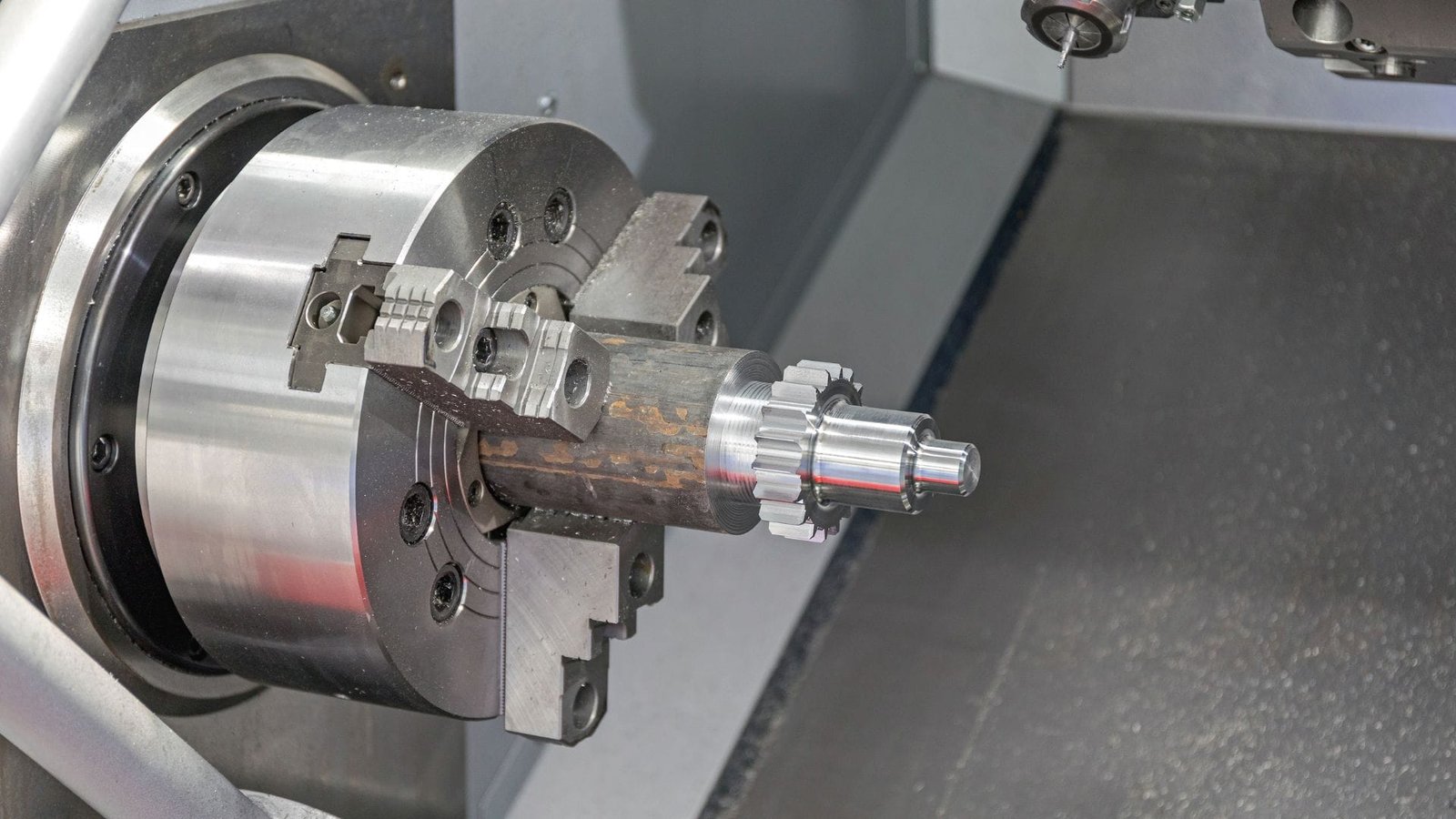

Porque é que aparecem marcas de vibração na superfície das peças de trabalho de torneamento CNC?

Está cansado daquelas marcas onduladas e feias que estragam as suas peças torneadas em CNC cuidadosamente planeadas? Este problema demasiado comum desperdiça bom material, acrescenta tempo extra para retrabalho e, em última análise, reduz os seus lucros. Mas compreender a causa é o primeiro passo para a eliminar.

As marcas de vibração em peças torneadas em CNC resultam principalmente de vibrações durante o processo de corte. Os principais culpados incluem rigidez insuficiente no sistema máquina-ferramenta-peça, utilização de ferramentas de corte inadequadas ou geometria incorrecta da ferramenta, definição de parâmetros de corte inadequados (como velocidade, avanço ou profundidade de corte), ou lidar com o desgaste em componentes críticos da máquina, como rolamentos do fuso ou guias.

Se quiser obter os acabamentos suaves e de alta qualidade de que o torneamento CNC é capaz. Vamos mergulhar nos suspeitos do costume.

Como é que a rigidez e o amortecimento do torno CNC afectam a formação de vibrações?

Parece que o seu torno CNC está a tremer mais do que deveria, deixando aqueles padrões de vibração caraterísticos nas suas peças? Uma falta fundamental de rigidez da máquina ou uma fraca capacidade de absorção de vibrações na sua estrutura podem estar no centro do problema. Esta fraqueza inerente permite que as vibrações de corte se acumulem e estraguem o seu trabalho.

A rigidez global e a capacidade de amortecimento de um torno CNC são absolutamente fundamentais para evitar a vibração. Uma rigidez insuficiente significa que a estrutura da máquina pode facilmente deformar-se e vibrar quando são aplicadas forças de corte. Um amortecimento deficiente significa que estas vibrações não diminuem rapidamente, levando a uma vibração contínua e a um mau acabamento da superfície. Ambos os problemas aumentam significativamente a probabilidade de aparecimento de vibrações.

Digo sempre às pessoas que pensem nisso como se estivessem a tentar escrever numa mesa frágil e instável em vez de numa mesa pesada e sólida. O mesmo princípio aplica-se diretamente à maquinagem. Uma máquina rígida e bem amortecida fornece uma plataforma estável e inflexível para que a ferramenta de corte faça o seu trabalho sem problemas.

A importância da rigidez do sistema

Quando falamos de rigidez, estamos a falar da capacidade de todo o sistema - a própria máquina-ferramenta, a forma como a peça de trabalho é fixada e a configuração da ferramenta de corte - resistir à flexão ou deformação sob as forças geradas durante o corte.

- Fundação e ancoragem da máquina: Uma base sólida, como um chão de betão, e uma ancoragem adequada da máquina são pontos de partida para uma boa rigidez geral. Isto minimiza quaisquer vibrações ou movimentos externos que influenciem a máquina.

- Efeitos de rigidez insuficientes1: Se alguma parte deste sistema não tiver rigidez (por exemplo, uma peça de trabalho esguia, uma ferramenta com demasiada saliência, ou mesmo a flexão das peças fundidas da máquina), é suscetível de se deformar. Esta não é apenas uma curvatura estática; leva a uma diminuição daquilo a que chamamos rigidez dinâmica durante o corte. Isto pode fazer com que as forças de corte flutuem, despoletando ou agravando as vibrações. Isto é especialmente notório durante o corte a alta velocidade.

- Ressonância mecânica2: Uma das principais causas de vibração é a ressonância mecânica. Isto ocorre quando a frequência das forças de corte se aproxima de uma frequência de vibração natural da estrutura da máquina-ferramenta ou da peça de trabalho. A melhoria da rigidez global ajuda a afastar estas frequências naturais das frequências de corte comuns.

Porque é que o amortecimento é a chave para acabamentos suaves

Amortecimento3 é a capacidade do sistema para absorver e dissipar a energia das vibrações.

- Amortecimento insuficiente: Se o seu Sistema de torno CNC4 Na ausência de um bom amortecimento, as vibrações que se iniciam durante o corte não se dissipam facilmente. A energia da vibração continua a circular, agravando a vibração.

- Melhorar o amortecimento: As formas práticas de melhorar o amortecimento incluem a utilização de suportes de ferramentas especializados, como os tipos de expansão hidráulica, que podem ajudar a absorver alguns dos vibrações de corte5. No caso de peças com paredes finas ou propensas a vibrações, por vezes, enchê-las temporariamente com materiais como cera ou mesmo areia pode acrescentar massa e amortecimento para as acalmar durante a maquinagem.

Qual o papel da seleção de ferramentas e da geometria na prevenção de vibrações no torneamento CNC?

Está apenas a agarrar a ferramenta de corte disponível mais próxima ou a manter os ângulos padrão sem pensar muito nisso? Este atalho comum pode dar a sensação de estar constantemente a lutar contra a máquina, resultando frequentemente naquelas frustrantes marcas de vibração. A realidade é que selecionar a ferramenta certa, com a geometria ideal para o trabalho, pode fazer a diferença da noite para o dia.

A seleção da ferramenta e a sua geometria específica desempenham um papel absolutamente vital na prevenção da vibração durante o torneamento CNC. A escolha do material correto para a ferramenta, como uma classe de carboneto resistente, e a aplicação de revestimentos adequados podem reduzir significativamente o atrito e o desgaste. Além disso, a otimização cuidadosa dos ângulos da ferramenta, como o ângulo de inclinação, o ângulo da aresta de corte principal, o raio da ponta e o ângulo de folga, ajuda a gerir eficazmente as forças de corte, minimizando assim a vibração e a vibração.

Aprendi muito cedo na minha carreira que nem todas as ferramentas de corte são criadas da mesma forma, especialmente quando se está a tentar eliminar a vibração. Um pouco de atenção ao seu equipamento pode poupar-lhe uma montanha de dores de cabeça no futuro.

Opções inteligentes de materiais e revestimentos para ferramentas

O material de que a sua ferramenta de corte é feita, e qualquer revestimento especializado que possua, tem um impacto direto no seu desempenho e na sua capacidade de resistir à vibração.

- Material e rigidez da ferramenta: A seleção de um material de ferramenta adequado é crucial. Ferramentas de metal duro6 são uma primeira escolha comum devido à sua elevada dureza e resistência ao desgaste, o que as ajuda a manter uma aresta afiada e a resistir à deflexão. Além disso, considere as dimensões físicas da ferramenta: as ferramentas com diâmetros maiores e comprimentos mais curtos (menos saliência do suporte) tendem a ser muito mais rígidas e menos propensas a vibrações.

- Benefícios do revestimento de ferramentas7: Os revestimentos de ferramentas modernos são funcionais, não apenas cosméticos. Revestimentos como TiN, TiCN ou Al2O3 podem reduzir significativamente o atrito entre a ferramenta e a peça de trabalho, levando a forças de corte mais baixas e menor geração de calor, o que ajuda a reduzir a vibração.

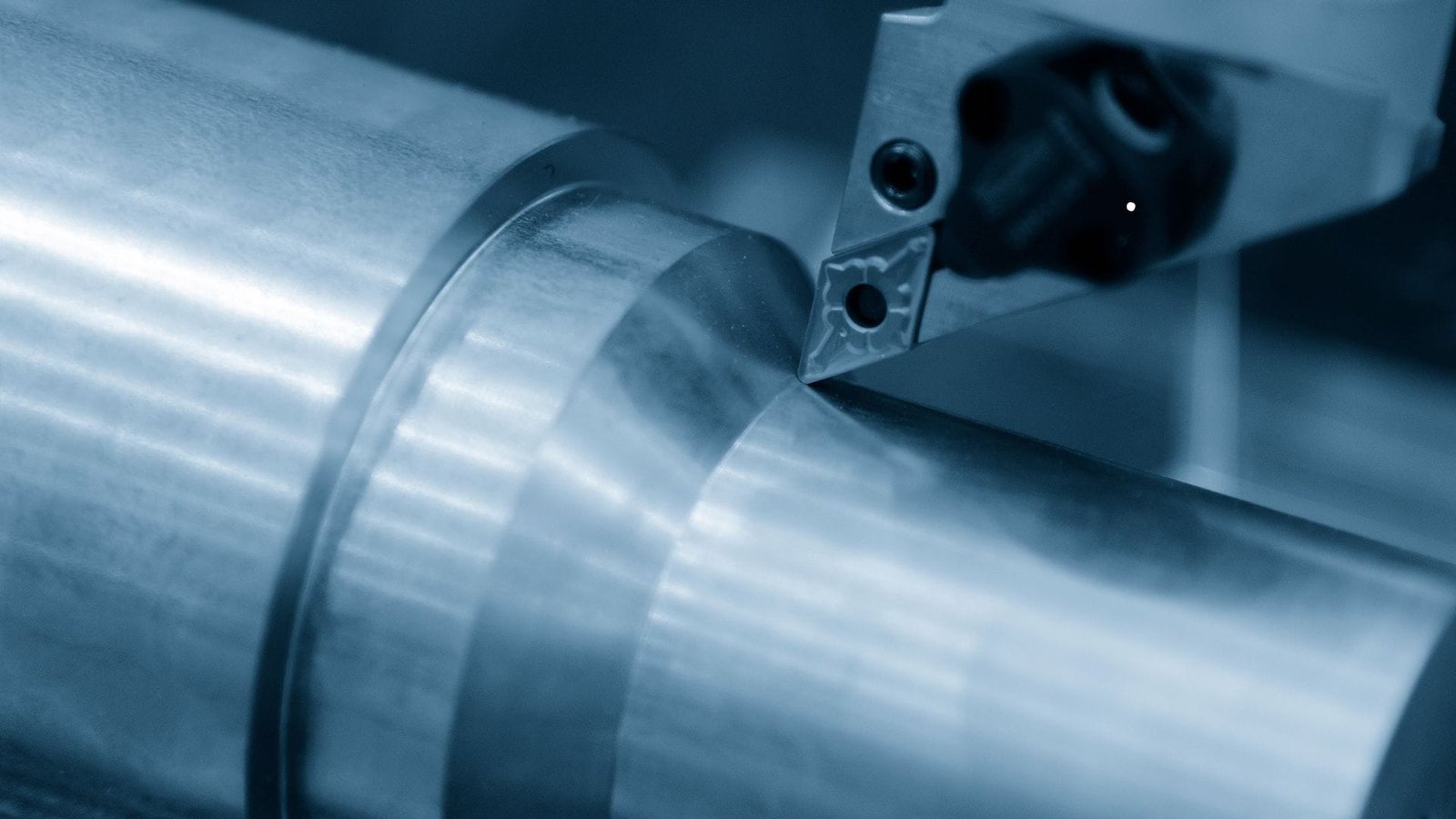

Otimização da geometria da ferramenta para estabilidade de corte

A forma e os ângulos específicos da aresta da sua ferramenta de corte - a sua geometria - são fundamentais para controlar a forma como esta interage com a peça de trabalho.

- Ângulo de inclinação8: Um ângulo de inclinação positivo faz geralmente com que a ferramenta corte mais livremente, reduzindo a resistência ao corte e as forças de corte globais. Isto, por sua vez, reduz a tendência do sistema para vibrar.

- Ângulo maior da aresta de corte (ângulo de ataque): O ajuste deste ângulo pode alterar a forma como as forças de corte são distribuídas. Um ângulo de avanço maior pode, por vezes, diluir a apara e direcionar as forças mais axialmente para o fuso, o que pode ser mais estável.

- Raio do nariz: Um raio de ponta maior pode melhorar o acabamento da superfície e a resistência da ferramenta, mas um raio excessivamente grande pode aumentar as forças de corte e a probabilidade de vibração. Encontrar o equilíbrio correto é fundamental.

- Ângulo de folga: Uma folga suficiente é vital para evitar que o flanco da ferramenta roce na superfície maquinada, o que causa fricção e vibração.

- Quebra-cavacos: As ferramentas com caraterísticas de quebra de apara bem concebidas também podem contribuir para uma ação de corte mais suave, gerindo a apara de forma eficaz e evitando que esta interfira com o corte.

- Fixação segura: Certifique-se de que a ferramenta está bem presa num suporte de alta qualidade com boa precisão de excentricidade. Qualquer folga aqui é um convite à vibração.

Como é que os parâmetros de corte influenciam a vibração e a vibração no torneamento CNC?

As suas velocidades de corte, taxas de avanço e profundidades de corte são escolhidas cuidadosamente, ou são por vezes definidas sem consideração total do seu impacto? A utilização de parâmetros de corte que não estão optimizados para a sua configuração específica pode facilmente provocar vibrações na sua operação de torneamento CNC, conduzindo diretamente às indesejáveis marcas de vibração. Encontrar o "ponto ideal" para estas definições é absolutamente essencial.

Os parâmetros de corte - especificamente a velocidade de corte, o avanço e a profundidade de corte - têm uma profunda influência no desenvolvimento de vibrações e vibrações no torneamento CNC. Definir qualquer um destes parâmetros demasiado alto ou demasiado baixo para as condições dadas pode levar a forças de corte instáveis, que induzem ou amplificam as vibrações. Uma abordagem equilibrada e cuidadosamente optimizada, evitando os extremos, é crucial para conseguir um torneamento suave e sem vibrações.

Sublinho sempre que não se pode copiar cegamente os parâmetros de corte de um manual ou de um trabalho anterior e esperar sempre resultados perfeitos. É necessário compreender como cada parâmetro interage com as condições específicas da sua máquina, o material a ser cortado e as ferramentas que está a utilizar.

Ajuste fino da velocidade de corte

A velocidade de corte (a taxa a que a superfície da peça de trabalho passa pela ferramenta de corte) é um fator crítico.

- Encontrar zonas estáveis: Por vezes, um pequeno ajuste à velocidade do fuso, digamos ±5% ou ±10%, pode mover a frequência de corte para fora de um intervalo que excita uma frequência natural da máquina ou da peça de trabalho, reduzindo assim a vibração. No entanto, evite alterações drásticas como reduzir a velocidade para metade sem perceber porquê, pois pode atingir outra frequência ressonante.

- Extremos a evitar: Excessivamente elevado velocidade de corte9s podem gerar mais calor e causar vibrações de alta frequência. Por outro lado, velocidades de corte muito baixas podem, por vezes, levar a uma ação de corte menos estável e a vibrações de baixa frequência.

Manter uma taxa de alimentação consistente

A velocidade de avanço (a rapidez com que a ferramenta avança na peça) determina a espessura da apara.

- Carga consistente de chips: O objetivo é manter uma carga de aparas consistente. Uma velocidade de avanço demasiado baixa pode fazer com que a ferramenta friccione em vez de cortar de forma limpa, levando à instabilidade. A taxa de alimentação10 demasiado elevado aumenta as forças de corte, o que pode sobrecarregar o sistema e provocar vibrações.

- Evitar a variabilidade: As taxas de avanço variáveis durante um corte, a menos que sejam intencionalmente programadas por uma razão específica, também podem levar a forças de corte flutuantes e a vibrações.

Gerir a profundidade de corte

O profundidade de corte11 (a quantidade de material que a ferramenta remove numa passagem) tem um impacto direto na força de corte.

- Gestão de forças: Uma profundidade de corte excessiva gera forças de corte elevadas, aumentando o risco de vibração, deflexão da ferramenta e até quebra da ferramenta. A redução da profundidade de corte é frequentemente um dos primeiros ajustes efectuados para combater a vibração.

- Envolvimento constante: Para cortes difíceis, estratégias como a utilização de percursos de ferramenta que garantam um contacto constante com a ferramenta, em vez de entradas ou saídas repentinas, podem ajudar a manter forças de corte mais estáveis. Se a vibração for grave, considere efetuar várias passagens mais superficiais em vez de uma passagem profunda.

Lembre-se que estes parâmetros estão interligados. A alteração de um deles exigirá frequentemente ajustamentos nos outros para manter uma condição de corte estável.

Os rolamentos desgastados do fuso ou as guias de um torno CNC são uma fonte potencial de vibração?

O seu fiável torno CNC, que outrora produzia acabamentos consistentemente suaves, começou subitamente a deixar as temidas marcas de vibração em todas as peças? Se verificou meticulosamente as suas ferramentas, a configuração da peça e os parâmetros de corte sem sucesso, então o desgaste insidioso em componentes críticos da máquina, como os rolamentos do fuso ou as guias, pode muito bem ser o culpado oculto. Este desgaste gradual corrói lentamente a precisão e a estabilidade originais da máquina.

Sim, sem dúvida. Os rolamentos do fuso desgastados ou as guias deterioradas num torno CNC são fontes potenciais significativas e comuns de vibração. O desgaste dos rolamentos do fuso leva a um aumento da folga (jogo), reduzindo a precisão do fuso e a estabilidade rotacional. Da mesma forma, as guias gastas ou com manutenção deficiente podem introduzir fricção instável e permitir movimentos indesejados ou flexão nos eixos da máquina. Ambas as condições contribuem diretamente para o aumento das vibrações e para a formação de marcas de vibração.

Já diagnostiquei este problema muitas vezes ao longo da minha carreira. Uma máquina que teve um desempenho sólido durante anos começa a apresentar vibrações e, muitas vezes, depois de eliminarmos as causas mais óbvias relacionadas com as ferramentas e a programação, descobrimos que a causa principal reside no desgaste destes elementos fundamentais da máquina.

Como o desgaste do rolamento do fuso promove a vibração

O rolamentos do fuso12 são cruciais; suportam o fuso e permitem-lhe rodar suavemente e com precisão, resistindo às forças de corte.

- Aumento do jogo e da fuga: Ao longo de inúmeras horas de funcionamento, especialmente sob cargas pesadas ou a altas velocidades, os elementos rolantes e as pistas dentro dos rolamentos do fuso desgastam-se inevitavelmente. Este desgaste aumenta a folga interna, frequentemente designada por "folga" ou aumento da excentricidade.

- Estabilidade de rotação reduzida: Com o aumento da folga, o fuso deixa de ser mantido com a mesma rigidez. Pode desviar-se mais facilmente sob forças de corte, levando a uma perda de rigidez dinâmica e estabilidade rotacional. Esta instabilidade é uma condição primordial para o desenvolvimento de vibrações, uma vez que a posição da ponta da ferramenta em relação à peça de trabalho se torna inconsistente.

A relação entre o desgaste das guias e as vibrações

As guias (como as guias de caixa ou as guias de movimento linear) são responsáveis por guiar os carros da máquina (carro e carro transversal) com precisão e suavidade.

- Perda de precisão e rigidez: Desgaste das superfícies do guias13ou nos componentes de acoplamento das corrediças, diminui a precisão e a rigidez estrutural da máquina. Isto pode levar a que as corrediças não se movam tão suavemente ou não sejam capazes de resistir às forças de corte de forma tão eficaz.

- Atrito instável e Stick-Slip: Guias gastas ou com lubrificação inadequada podem resultar em fricção instável. Isto pode manifestar-se como um fenómeno de "stick-slip", em que o carro hesita momentaneamente e depois salta para a frente. Este movimento irregular traduz-se diretamente em vibrações na ferramenta de corte.

- Aumento das folgas e da deflexão: Tal como acontece com os rolamentos do fuso, o desgaste cria uma folga excessiva entre as guias e as corrediças. Esta folga significa que as guias não são suportadas de forma tão rígida, permitindo que se desviem ou vibrem mais facilmente sob as cargas dinâmicas do corte. A manutenção regular, incluindo a lubrificação e a verificação de folga excessiva nos rolamentos e o ajuste das guias, é essencial para mitigar a vibração proveniente destas fontes.

Conclusão

As marcas de vibração nas suas peças torneadas CNC são um sinal claro de vibrações indesejadas no sistema. As principais causas remontam normalmente a uma rigidez insuficiente da máquina ou a um amortecimento deficiente, a uma seleção ou geometria incorrecta da ferramenta, a parâmetros de corte não optimizados ou ao desgaste de componentes críticos da máquina. Ao abordar sistematicamente estas áreas, pode melhorar significativamente os seus acabamentos de superfície e eliminar a vibração.

-

A compreensão dos efeitos da rigidez insuficiente pode ajudar a melhorar os processos de maquinagem e a reduzir os erros. ↩

-

A exploração da ressonância mecânica pode fornecer informações sobre como evitar a vibração e melhorar a eficiência da maquinagem. ↩

-

Compreender o amortecimento é crucial para melhorar a qualidade da maquinagem e reduzir as vibrações, conduzindo a melhores acabamentos. ↩

-

A exploração das vantagens do amortecimento nos sistemas de torno CNC pode melhorar os seus processos e resultados de maquinagem. ↩

-

Conhecer os métodos para reduzir as vibrações de corte pode melhorar significativamente a qualidade dos seus projectos de maquinagem. ↩

-

Explore as vantagens das ferramentas de metal duro, conhecidas pela sua dureza e resistência ao desgaste, cruciais para um desempenho de corte eficaz. ↩

-

Saiba como os modernos revestimentos de ferramentas melhoram o desempenho reduzindo o atrito e o calor, o que leva a uma melhor estabilidade de corte. ↩

-

Compreender os efeitos do ângulo de ataque pode ajudar a otimizar a eficiência do corte e a reduzir a vibração, crucial para uma maquinação bem sucedida. ↩

-

Compreender a velocidade de corte é crucial para otimizar os processos de maquinagem e melhorar a vida útil da ferramenta. Explore esta ligação para obter informações aprofundadas. ↩

-

A velocidade de avanço influencia significativamente a espessura das aparas e as forças de corte. Saiba mais sobre o seu impacto na eficiência da maquinagem. ↩

-

A profundidade de corte afecta diretamente as forças de corte e a estabilidade da ferramenta. Saiba mais sobre como gerir eficazmente este parâmetro. ↩

-

Compreender os rolamentos do fuso é essencial para manter o desempenho da máquina e evitar problemas como a vibração. ↩

-

A exploração dos trilhos de guia ajudá-lo-á a compreender o seu papel na garantia da precisão e estabilidade na maquinagem, crucial para um resultado de qualidade. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.