Porque é que o avanço faseado é frequentemente utilizado em tornos CNC?

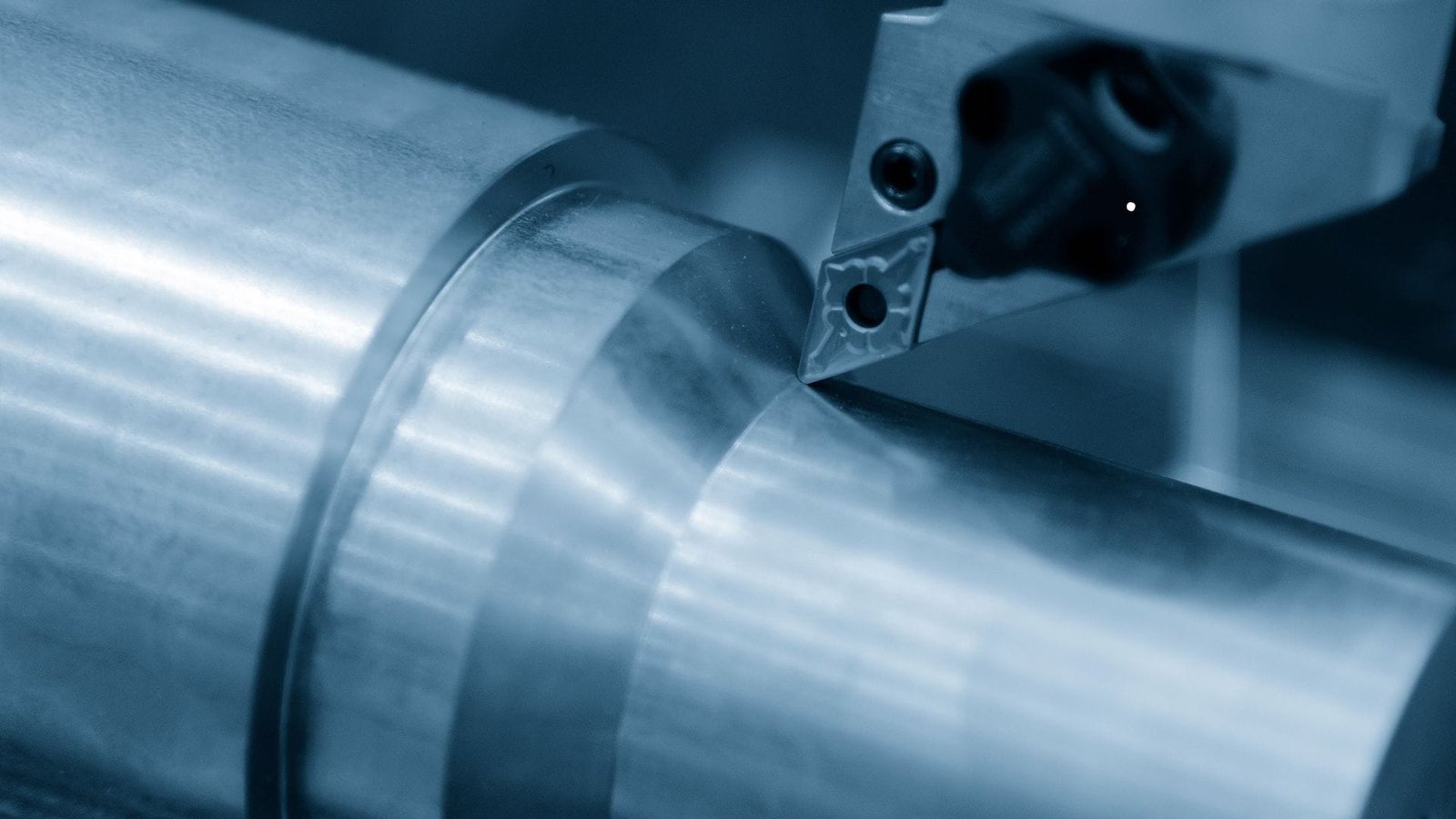

Tornear peças num grande corte parece rápido. Mas isso pode danificar rapidamente as suas ferramentas, a sua máquina e a própria peça. O avanço faseado, por vezes chamado de avanço incremental, oferece uma forma muito mais inteligente e segura.

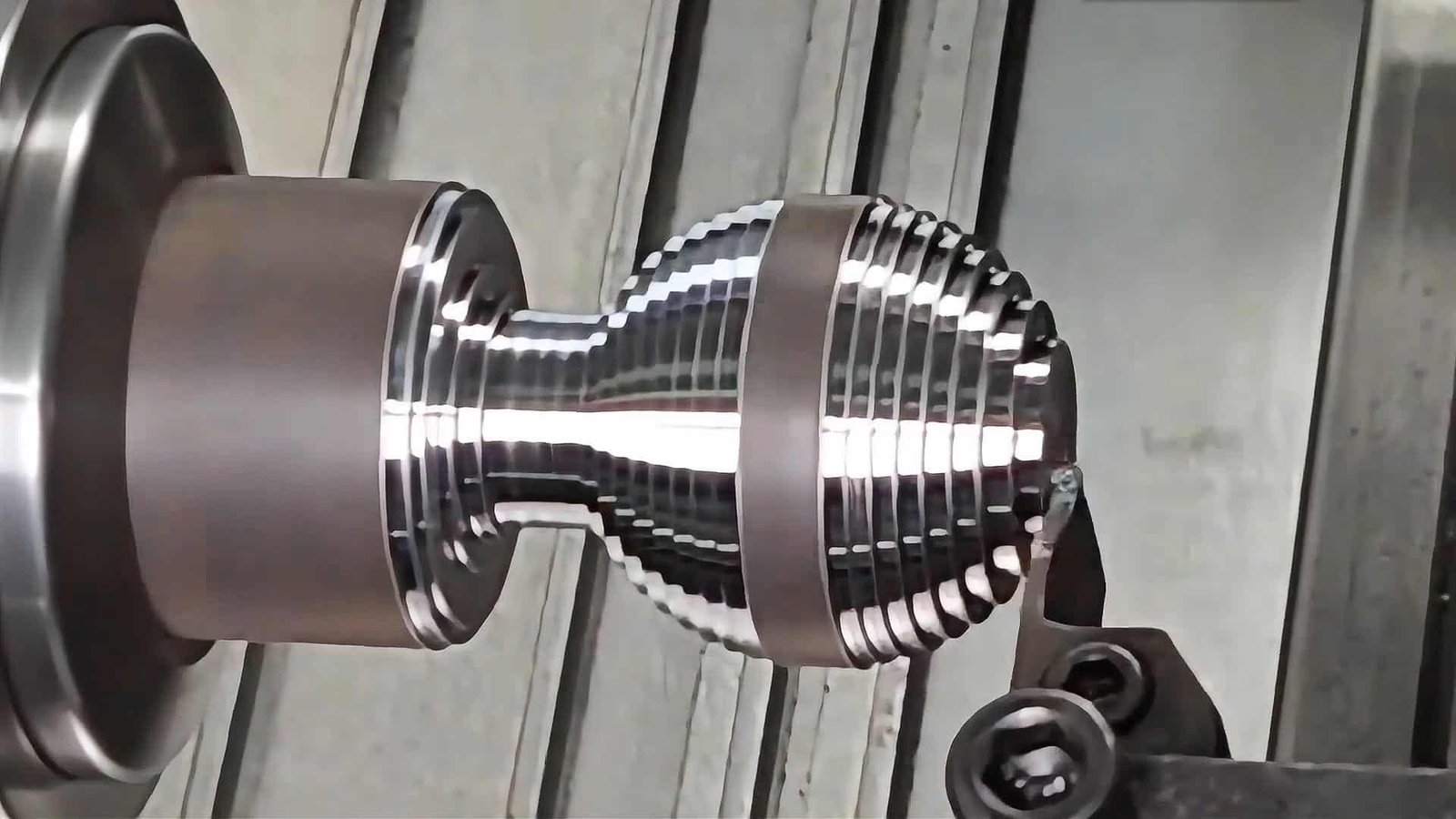

Os tornos CNC utilizam a alimentação faseada para reduzir as forças de corte. Isto protege as ferramentas e a máquina. Também assegura que as peças são precisas e com bom acabamento, especialmente para perfis de rosca maiores ou materiais duros, e ajuda na remoção de aparas.

Poderá estar a pensar, porque não fazer apenas um grande corte e poupar algum tempo? É uma pergunta justa. Mas existem razões muito sólidas para utilizarmos quase sempre a alimentação faseada, ou alimentação por passos, no torneamento CNC. Não se trata apenas de dar pequenos passos; trata-se de maquinar de forma inteligente. Vejamos porque é que este método é tão importante para obter bons resultados. Penso que verá que se trata de trabalhar de forma mais inteligente, não apenas com mais força, especialmente quando a precisão é fundamental.

Porque é que o avanço faseado se torna crucial para manter tolerâncias apertadas em peças difíceis de maquinar em torneamento CNC?

A maquinagem de materiais duros pode parecer uma luta constante. Estes materiais empurram-se com força contra a ferramenta de corte. Isto torna incrivelmente difícil manter as dimensões muito precisas, ou tolerâncias apertadas, que muitos trabalhos exigem. O avanço faseado fornece um método para obter um melhor controlo.

O avanço faseado é vital para tolerâncias apertadas em peças difíceis. Gere forças de corte elevadas e repentinas, controla o calor, reduz o desgaste da ferramenta e contraria o endurecimento do trabalho. Isto permite uma remoção de material previsível e consistente para obter precisão.

Quando trabalho com materiais difíceis de maquinar, como superligas, titânio ou aços endurecidos, manter tolerâncias apertadas é sempre o maior desafio. Estes materiais apresentam problemas únicos que a alimentação faseada nos ajuda a ultrapassar sistematicamente.

Em primeiro lugar, consideremos Forças de corte e deflexão1. Estes materiais duros geram forças de corte enormes, muitas vezes repentinas. Uma única passagem profunda exerceria uma força enorme. Isto pode dobrar a ferramenta, empurrar a peça de trabalho ou até mesmo flexionar os componentes da máquina. A alimentação faseada resolve este problema.

- Passes rudes: Estes utilizam profundidades de corte maiores para remover material a granel. O objetivo principal ainda não é a tolerância final.

- Passes de acabamento: As passagens subsequentes utilizam profundidades significativamente mais pequenas. Isto reduz drasticamente as forças de corte, levando a uma menor deflexão da ferramenta, da peça de trabalho e da máquina. Isto é fundamental para obter dimensões exactas.

O próximo é Controlo do calor e efeitos térmicos2. A maquinagem destes materiais gera calor excessivo. Muitos também têm uma fraca condutividade térmica, concentrando o calor. Isto pode causar expansão térmica, levando a imprecisões. O avanço faseado, com cortes mais pequenos, gera menos calor por passagem e permite um melhor arrefecimento. Esta estabilidade térmica é essencial. Já vi peças serem destruídas pelo calor; o avanço faseado evita isso.

Depois há Desgaste da ferramenta e integridade da aresta de corte3. O desgaste rápido da ferramenta é comum com estes materiais abrasivos ou duros. Uma ferramenta gasta não pode produzir dimensões exactas. O avanço faseado implica frequentemente a utilização de uma ferramenta de acabamento dedicada ou de uma aresta nova, que tenha sofrido um desgaste mínimo. Isto ajuda a manter uma aresta de corte afiada.

Por último, é necessário ter em conta Endurecimento do trabalho. Muitos materiais difíceis endurecem à medida que são cortados. O avanço faseado permite que a profundidade de corte nas passagens de acabamento seja cuidadosamente escolhida para passar por baixo de qualquer camada previamente endurecida. Esta remoção de material previsível e consistente reduz o risco de quebra da ferramenta e assegura que a peça se mantém fiel. O acabamento superficial mais suave obtido também contribui diretamente para manter tolerâncias apertadas.

Como é que o avanço faseado num torno CNC pode contribuir para o aumento da vida útil da chumaceira do fuso e dos componentes da torre através da redução das tensões de maquinagem?

Os nossos tornos CNC são investimentos significativos. Queremos que eles durem e permaneçam precisos. O corte agressivo e contínuo pode desgastar rapidamente peças vitais como os rolamentos do eixo e as torres. A alimentação faseada é uma forma muito eficaz de proteger estes componentes valiosos.

A alimentação faseada prolonga a vida útil das peças da máquina ao dividir cortes pesados em cortes mais pequenos e manejáveis. Isto reduz significativamente as tensões de pico, a carga de choque e as vibrações nos rolamentos do fuso e nos componentes da torre, preservando a sua precisão e vida útil.

Sublinho sempre que uma máquina-ferramenta precisa de cuidados para ter um bom desempenho a longo prazo, e o avanço faseado é uma parte essencial desses cuidados. A principal vantagem advém da forma como gere as tensões de maquinagem.

Redução das cargas de pico e das cargas de choque: Em vez de um impacto maciço, alimentação faseada4 divide a carga total de corte em várias passagens mais pequenas e suaves. Quando utilizamos um único corte pesado, os rolamentos do fuso e a torre enfrentam enormes cargas axiais e radiais - isto é carga de choque. Ao longo do tempo, estas tensões de pico elevadas conduzem a um desgaste acelerado. Os rolamentos podem perder precisão e a indexação da torre pode tornar-se menos exacta. Com o avanço faseado, a força de pico durante cada passagem é muito menor. Isto reduz significativamente o desgaste, ajudando a prolongar a vida operacional destes sistemas críticos.

Vibrações minimizadas: Os cortes pesados induzem frequentemente vibrações significativas. Isto não é apenas mau para o acabamento da superfície da peça; é também muito duro para os componentes da máquina. Pense nisso como conduzir constantemente um carro numa estrada irregular e acidentada - as peças soltam-se naturalmente e desgastam-se mais depressa. O avanço faseado, com os seus cortes mais suaves e leves, resulta em muito menos vibração. Esta ação mais suave ajuda a preservar as tolerâncias finas incorporadas nos componentes da máquina e reduz as concentrações de tensão.

Menor tensão térmica: Ao controlar a produção de calor através de cortes mais pequenos e incrementais, a alimentação faseada também reduz stress térmico5 nos próprios componentes da máquina. Isto ajuda a manter os alinhamentos críticos da máquina e contribui ainda mais para a longevidade e precisão sustentada do torno. Vi em primeira mão como as oficinas que adoptam estratégias de alimentação faseada têm menos avarias inesperadas e custos de manutenção mais baixos para os seus fusos e torres.

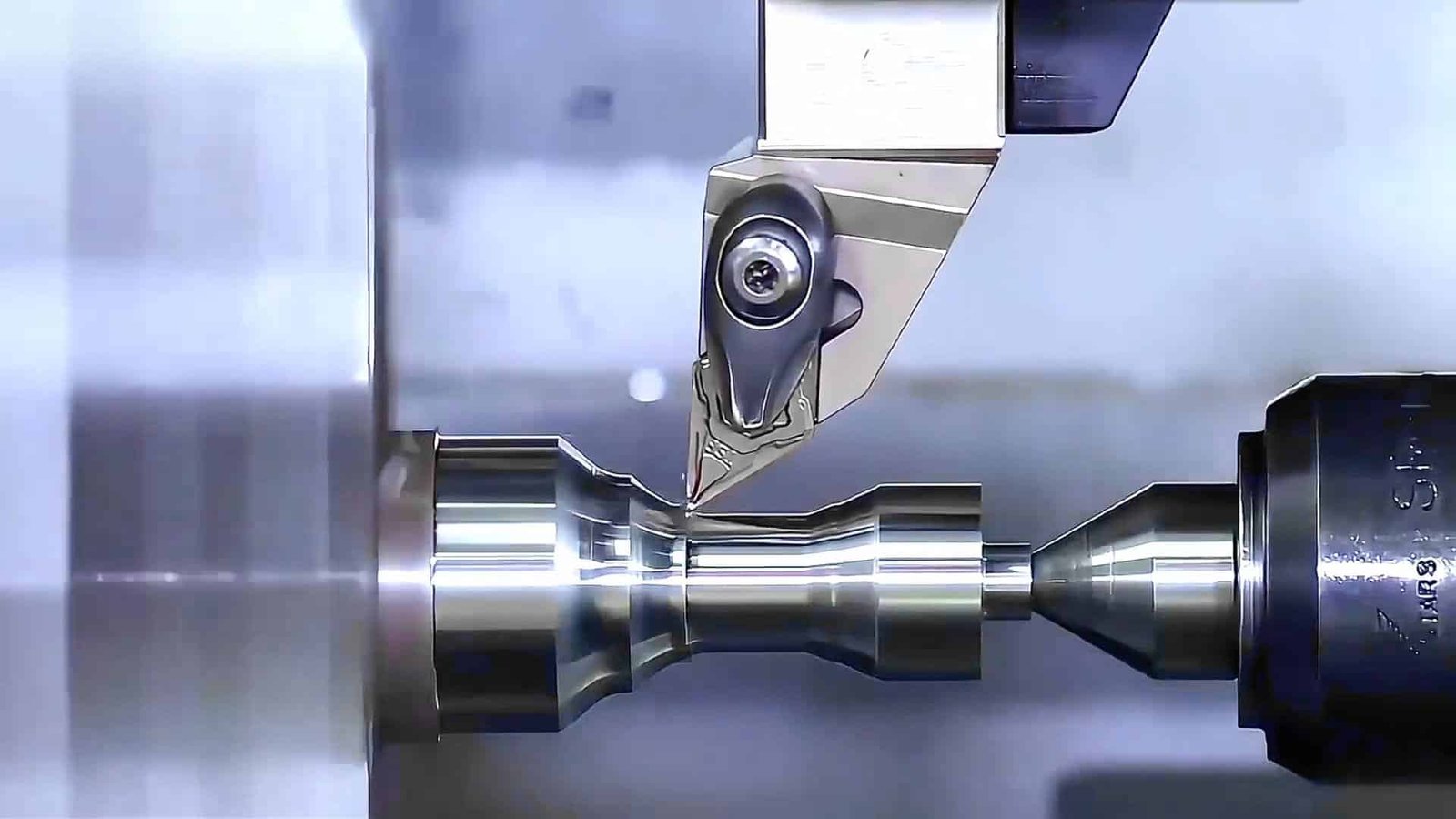

Existem tipos específicos de ferramentas de torno CNC ou geometrias de insertos que têm um desempenho ótimo com estratégias de alimentação faseada?

A escolha da ferramenta de corte correta é sempre fundamental para uma maquinação bem sucedida. E sim, é verdade. Mesmo com uma boa estratégia de alimentação faseada, a ferramenta errada pode causar problemas ou ineficiência. Para obter os melhores resultados, é necessário selecionar as ferramentas adequadas a cada fase do processo.

Sim, ferramentas específicas e formas de pastilhas melhoram o avanço faseado. As pastilhas de desbaste resistentes lidam com cortes iniciais pesados. Para cortes finais precisos, as pastilhas de acabamento com arestas vivas, ângulos de inclinação positivos e geometrias eficazes de quebra de aparas são as melhores.

Na minha experiência de fornecimento de máquinas-ferramentas e de aconselhamento sobre processos, a seleção de ferramentas é fundamental, especialmente com o avanço faseado. Não se pode utilizar uma ferramenta de tamanho único. Temos de considerar o objetivo de cada fase de corte.

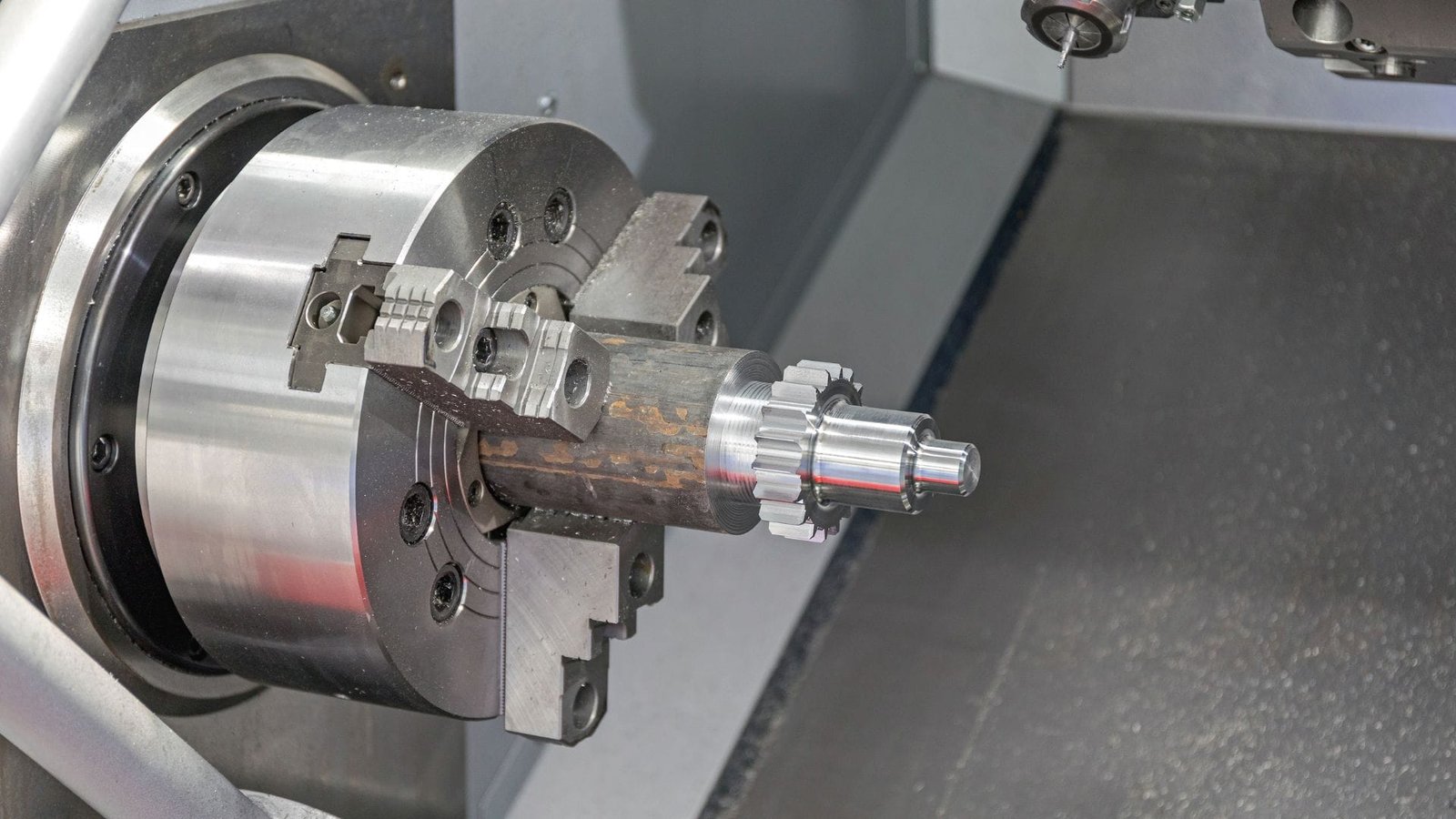

Para o passes iniciais de desbasteQuando o objetivo é a remoção rápida de material, a ferramenta deve ser robusta.

- Inserções de rebordos mais fortes6: Isto pode implicar ângulos de inclinação negativos ou arestas de corte afiadas (ligeiramente arredondadas) para uma maior resistência.

- Classes de carboneto mais duras: São menos susceptíveis de lascar sob forças de desbaste mais elevadas.

- Quebra-cavacos para fichas maiores: O desbaste cria limalhas maiores, pelo que a pastilha necessita de geometria para as gerir.

Quando se muda para passagens de semi-acabamento e acabamentoNo entanto, a atenção passa a centrar-se na precisão e no acabamento da superfície. A profundidade de corte é muito menor.

- Arestas de corte mais afiadas7: Ângulos de inclinação positivos e arestas muito afiadas cortam de forma limpa com menos força, vital para um bom acabamento e tolerâncias apertadas. As pastilhas de periferia rectificadas são frequentemente escolhidas.

- Geometrias eficazes de quebra de chips8: Mesmo com cortes mais leves, é importante um bom controlo das aparas. As pastilhas com geometrias concebidas para as aparas mais pequenas produzidas durante o acabamento ajudam a manter uma zona de corte limpa.

- Inserções do limpa para-brisas: Para a passagem final, as pastilhas alisadoras podem produzir excelentes acabamentos de superfície.

- Revestimentos especializados: Os revestimentos concebidos para resistir ao desgaste ou reduzir o atrito são benéficos.

- Inserções multiponto: Para algumas aplicações, como roscas muito grossas, as pastilhas multiponto podem distribuir eficazmente o desgaste durante os cortes faseados.

O rigidez do porta-ferramentas é também crucial para evitar vibrações, especialmente no acabamento. Digo às pessoas para pensarem nas ferramentas de desbaste como equipamento pesado e nas ferramentas de acabamento como instrumentos de precisão. Embora a melhor escolha dependa sempre do material e do trabalho específicos, é fundamental adequar a ferramenta à fase da estratégia de alimentação. Na J&M Machine Tools, a orientação dos clientes para estas escolhas inteligentes de ferramentas é uma prioridade.

Por que o avanço escalonado deve ser considerado uma estratégia de usinagem primária?

Algumas pessoas poderão considerar a alimentação faseada como demasiado cautelosa ou lenta. Podem questionar a sua necessidade para cada trabalho. Mas ignorar o avanço faseado pode levar a problemas dispendiosos: ferramentas partidas, máquinas danificadas ou peças de qualidade inferior. É por isso que se trata de uma estratégia fundamental para uma maquinação fiável e de alta qualidade.

O avanço faseado é uma estratégia primária porque gere eficazmente as forças de corte, optimiza o controlo do calor, melhora a precisão e melhora a qualidade da superfície. É adaptável a todos os materiais e geometrias complexas, tira partido da precisão do CNC e ajuda no controlo das aparas.

Quando planeio um novo trabalho de maquinagem ou aconselho alguém, o meu ponto de partida é pensar por fases. Não se trata apenas de situações complicadas; é uma abordagem fundamental. Eis porque é que acredito que é uma estratégia fundamental:

Controlo fundamental:

- Gestão Forças de corte1: Dividir a remoção de material em passos mais pequenos mantém as forças na ferramenta e na máquina baixas. Esta é a razão mais básica e vital. Protege tudo.

- Optimiza o controlo do calor: O excesso de calor é prejudicial à precisão. O corte faseado significa uma menor produção de calor por passagem, permitindo que o líquido de refrigeração funcione melhor. Isto é crucial para o acabamento.

- Melhora a precisão e a qualidade da superfície: As grandes forças provocam vibrações e deformações. Os cortes de acabamento mais leves minimizam estes fenómenos, conduzindo a uma maior precisão e a melhores acabamentos. Esta abordagem faseada é fundamental.

Eficiência e adaptabilidade melhoradas:

- Melhor Gestão de chips2: O avanço faseado, especialmente com ferramentas adequadas, ajuda a criar limalhas geríveis. Isto é particularmente importante para operações como o torneamento de perfis de rosca maiores (por exemplo, passos superiores a 5 mm), onde o controlo das aparas é essencial. Muitas vezes resulta também num desgaste mais uniforme da pastilha, especialmente com roscas grossas.

- Adaptabilidade: O avanço faseado oferece flexibilidade para superfícies irregulares (como peças fundidas) ou cortes interrompidos. Permite uma passagem inicial cuidadosa antes da maquinação normal. A sua versatilidade significa que funciona bem em diversos materiais e geometrias complexas.

- Alavancas Capacidades CNC3: Os sistemas CNC modernos são excelentes no controlo preciso de várias passagens e parâmetros de corte. O avanço faseado é perfeitamente adequado para este efeito, tornando-o altamente eficaz em ambientes automatizados e na execução eficiente de percursos de ferramentas complexos. Isto conduz a uma maior estabilidade global da maquinagem.

Não se trata de tornar cada trabalho demasiado complexo. Para peças simples, uma passagem de desbaste e uma de acabamento (que é a preparação básica) pode ser suficiente. Mas para peças complexas, materiais difíceis ou de alta precisão, é essencial uma abordagem detalhada em várias fases. Trata-se de planear para controlar o processo do início ao fim.

Conclusão

A alimentação faseada é um método inteligente e vital no torneamento CNC. Protege as ferramentas e as máquinas, assegura a qualidade das peças e ajuda a enfrentar de forma fiável até os trabalhos mais difíceis, tornando-o uma pedra angular da maquinação eficiente.

-

Compreender as forças de corte e a deflexão é crucial para melhorar a precisão da maquinagem e a longevidade da ferramenta. Explore esta ligação para obter informações mais aprofundadas. ↩ ↩

-

O controlo do calor é vital na maquinagem para evitar imprecisões e danos nas ferramentas. Descubra estratégias eficazes para gerir os efeitos térmicos na maquinagem. ↩ ↩

-

A gestão do desgaste das ferramentas é essencial para manter a precisão na maquinagem. Conheça as melhores práticas para melhorar a vida útil e o desempenho das ferramentas. ↩ ↩

-

A exploração deste recurso fornecerá informações sobre como o avanço faseado aumenta a eficiência da maquinagem e reduz o desgaste. ↩

-

Compreender o stress térmico é crucial para manter o desempenho e a longevidade das máquinas; esta ligação irá aprofundar os seus conhecimentos. ↩

-

Explore como as pastilhas com arestas mais resistentes aumentam a durabilidade e o desempenho nos processos de maquinagem, especialmente durante o desbaste. ↩

-

Saiba mais sobre a importância das arestas de corte afiadas para obter acabamentos de alta qualidade e tolerâncias apertadas na maquinagem. ↩

-

Descubra como as geometrias de quebra de apara podem melhorar o controlo de apara e a eficiência global da maquinação, especialmente em operações de acabamento. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.