Porque é que o fluido de corte é necessário para a electroerosão por fio?

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades

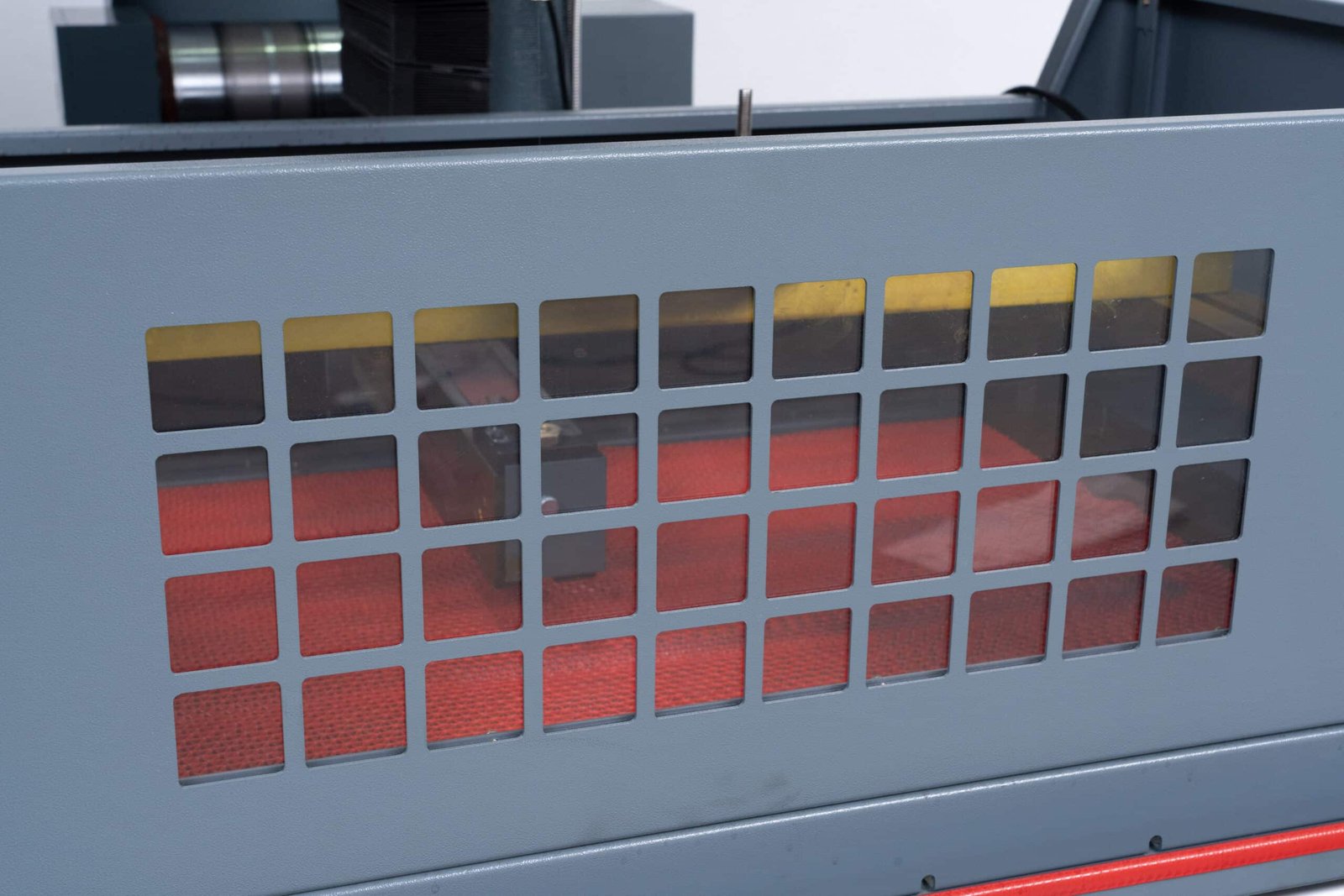

Vemos máquinas de electroerosão a fio a funcionar com líquido a pulverizar por todo o lado. Saltar o fluido ou utilizar um fluido sujo pode parecer mais simples ou mais barato, mas conduz a faíscas instáveis, cortes terríveis, peças danificadas, fios partidos e maquinaria potencialmente destruída. Vamos compreender por que razão o fluido de corte (corretamente designado por fluido dielétrico) é absolutamente essencial para que o processo de electroerosão a fio funcione corretamente e obtenha bons resultados.

O fluido de corte na EDM de fio é fundamental. Actua como um meio dielétrico para controlar a estabilidade da descarga eléctrica, isola entre as faíscas, arrefece o intenso calor gerado no fio e na peça de trabalho e, crucialmente, elimina as minúsculas partículas de metal erodido (detritos) da estreita fenda de corte.

Este fluido executa várias tarefas vitais em simultâneo; sem ele, o corte controlado é impossível. Agora, vamos explorar os tipos de fluidos utilizados e o seu impacto em tudo, desde a qualidade do corte à manutenção operacional.

Que tipos de líquido são utilizados na electroerosão a fio?

Ouve-se falar de água desionizada, óleo, emulsões... é confuso. A utilização de um tipo de fluido incorreto, ou de um fluido em más condições, pode afetar drasticamente a velocidade de corte, a precisão, o acabamento da superfície e até causar problemas operacionais ou danos. Vamos esclarecer os tipos comuns de fluidos de trabalho utilizados na electroerosão por fio, as suas propriedades e onde cada um se encaixa melhor no processo.

O principal fluido de trabalho para a maioria das EDM de fio modernas, especialmente as de baixa velocidade (LS-WEDM), é a água desionizada (DI) altamente filtrada devido à sua excelente rigidez dieléctrica e capacidade de lavagem. Por vezes, são utilizados fluidos à base de óleo, especialmente para obter acabamentos de superfície muito finos, enquanto as emulsões são comuns na EDM de alta velocidade/média velocidade (HS/MS-WEDM).

Água desionizada1 é o fluido de trabalho para EDM de fio, particularmente em LS-WEDM onde a precisão é primordial. O seu elevada rigidez dieléctrica2 permite-lhe atuar como um isolador eficaz até que o potencial de tensão seja o adequado para que uma faísca salte a fenda, permitindo um controlo preciso da descarga. Fundamentalmente, a sua baixa viscosidade permite-lhe ser bombeado eficazmente através da fenda de corte (muitas vezes através de bicos de alta pressão) para eliminar as partículas microscópicas erodidas, impedindo-as de causar curto-circuitos ou interferir com o corte. Os fluidos dieléctricos à base de óleo são menos comuns mas têm um nicho; podem por vezes produzir acabamentos de superfície mais suaves em aplicações específicas. Os líquidos emulsionados (misturas de óleo e água) são frequentemente encontrados nas máquinas HS-WEDM e MS-WEDM, menos precisas e económicas, oferecendo um equilíbrio entre arrefecimento e lavagem básica. O querosene, embora utilizado nalguns processos de EDM por penetração, não é geralmente típico dos processos de EDM por fio. Independentemente do tipo, a manutenção da limpeza e das propriedades do fluido é crucial para o desempenho.

Com que frequência deve ser substituído o fluido de corte?

O fluido de corte fica claramente sujo com o tempo, mas a sua substituição implica tempo de inatividade, custos de um novo fluido e eliminação. Quanto tempo pode realisticamente utilizá-lo? Prolongar demasiado a vida útil do fluido parece económico, mas conduz inevitavelmente à deterioração do desempenho: cortes mais lentos, pior precisão, mau acabamento da superfície, aumento das quebras de fio e potencial ferrugem ou danos nos componentes da máquina. Vamos discutir os factores que determinam a saúde do fluido e a manutenção necessária.

A substituição do fluido de electroerosão a fio depende da intensidade de utilização, da eficácia do sistema de filtragem, do tipo de fluido, dos materiais cortados e da qualidade exigida. Deve ser substituído quando a sua qualidade se degrada para além da capacidade de manutenção dos filtros e sistemas de desionização, monitorizada através de verificações regulares em vez de um calendário fixo.

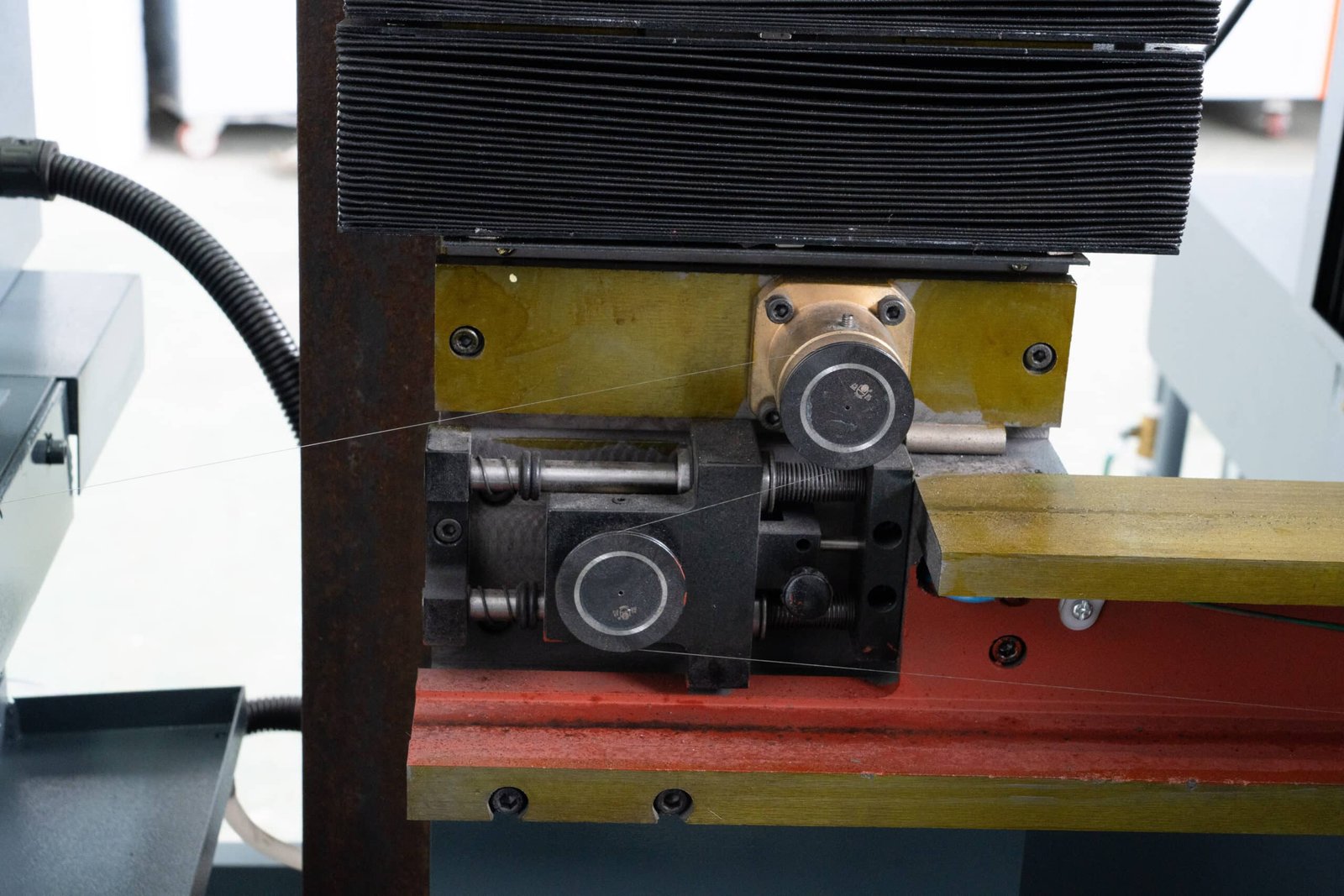

Pense no sistema de fluido como o sistema circulatório do seu carro - os filtros limpam-no, mas eventualmente, o próprio fluido decompõe-se ou fica sobrecarregado. Na EDM de fio, o fluido apanha constantemente partículas de metal e subprodutos de descarga. Os cartuchos de filtro de papel removem detritos sólidos, e para sistemas de água DI, resina de desionização3 As garrafas ou leitos de resina removem os iões condutores para manter a baixa condutividade (elevada rigidez dieléctrica). No entanto, os filtros entopem e precisam de ser substituídos, e os leitos de resina ficam saturados e precisam de ser regenerados ou substituídos. Ao longo do tempo, especialmente quando se cortam determinados materiais como o alumínio, que aumenta rapidamente a condutividade, o próprio fluido pode ficar demasiado contaminado ou quimicamente degradado para que os filtros/resina consigam lidar eficazmente com ele. Trabalhar com fluido sujo ou de alta condutividade conduz diretamente a faíscas instáveis, corte mais lento, mau acabamento, ferrugem e quebras de fio. A monitorização regular é fundamental.

| Tarefa de manutenção | Frequência típica | Objetivo |

|---|---|---|

| Substituir os cartuchos de filtro de papel | Periodicamente, em função da pressão/obstrução | Remover os detritos sólidos, manter a limpeza do fluido |

| Regenerar/substituir a resina de desionização | Conforme necessário, com base no nível de condutividade | Controlo da condutividade do fluido para uma descarga estável |

| Verificar/limpar o sensor de condutividade | Regularmente (por exemplo, a cada poucas mudanças de filtro) | Assegurar uma monitorização precisa dos fluidos, prevenir problemas |

| Limpar/inspecionar o depósito de fluido | Periodicamente (por exemplo, durante a mudança de fluido) | Remover as lamas sedimentadas e os contaminantes |

| Substituir todo o lote de fluido | Quando a qualidade se degrada significativamente | Restaurar o desempenho ótimo da maquinagem |

Siga as diretrizes do fabricante, mas adapte com base nas leituras de condutividade (para água DI), inspeção visual, frequência de mudança do filtro e desempenho de corte observado. A manutenção proactiva evita problemas dispendiosos.

Porque é que a WEDM de baixa velocidade só pode utilizar fio de cobre e apenas uma vez?

A WEDM de baixa velocidade utiliza fios caros (cobre, latão, revestidos) e descarta-os após uma passagem pelo material. A reutilização do fio parece poupar custos significativos, o que faz com que se questione porque é que a LS-WEDM adere estritamente ao método de passagem única. O fio de utilização única é fundamental para alcançar a precisão ultra-alta que define a LS-WEDM. Vamos explorar as razões.

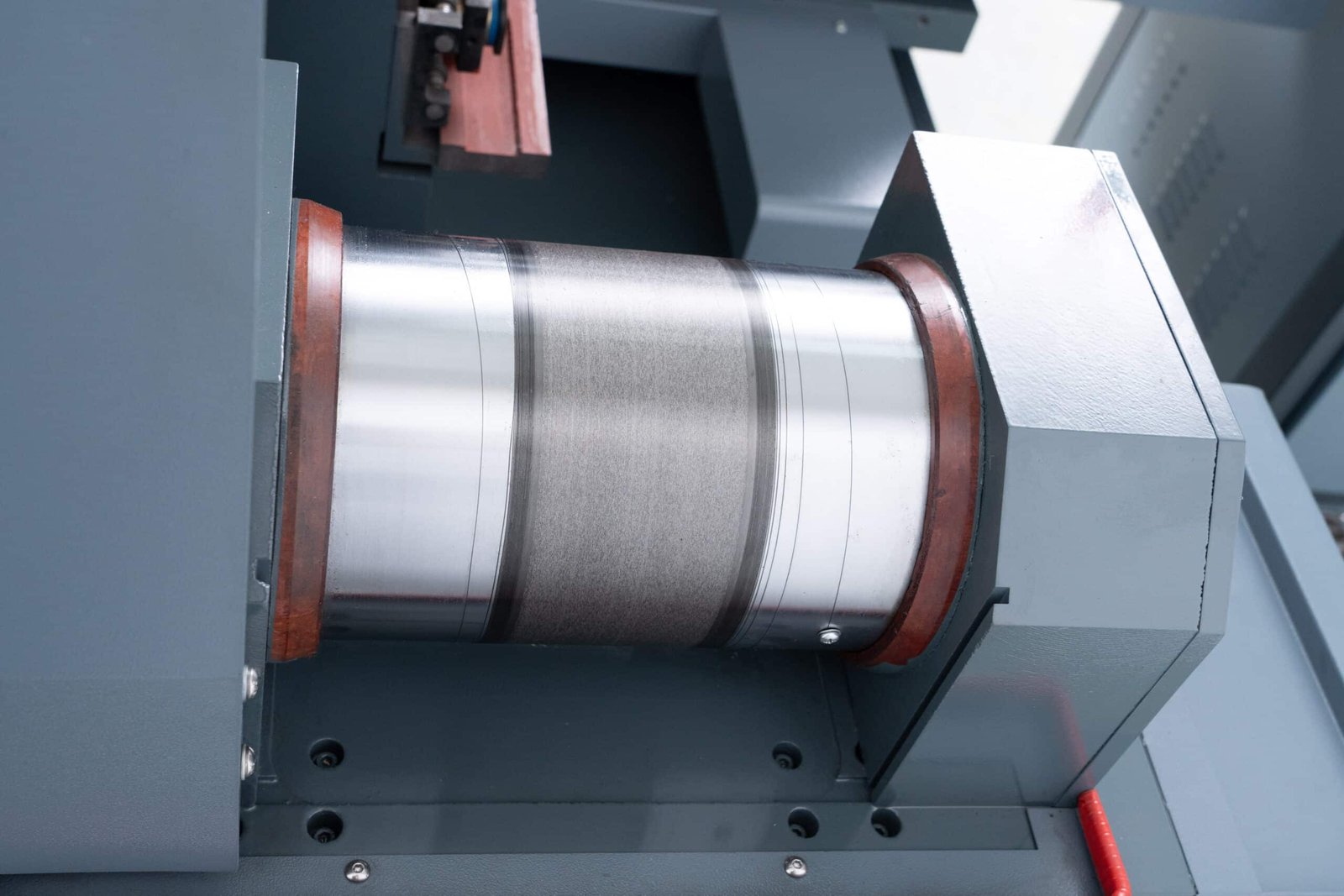

A LS-WEDM exige fio de utilização única (normalmente de cobre, latão ou tipos revestidos) porque o processo requer uma consistência absoluta para uma precisão máxima. Qualquer alteração induzida pelo calor, desgaste físico ou deformação da primeira passagem comprometeria a precisão necessária para o corte subsequente. A conceção de alimentação contínua da máquina também facilita este processo.

A LS-WEDM funciona a velocidades de fio lentas (frequentemente inferiores a 0,2 mm/s ou 12 m/min) com o fio a mover-se continuamente numa direção a partir de uma bobina de alimentação, através da peça de trabalho e para um sistema de recolha antes de ser descartado. Os fios de cobre e latão são escolhas habituais devido à sua excelente condutividade eléctrica (a do cobre é muito elevada, ~5,96 × 10^7 S/m), o que é ideal para descargas controladas a estas velocidades lentas. Embora estes materiais sejam relativamente baratos em comparação com o molibdénio, não possuem a extrema resistência à tração e ao calor necessárias para serem reutilizados em condições de EDM. Eis porque é que a reutilização é impraticável para os objectivos da LS-WEDM:

- Mandato de precisão: A LS-WEDM tem como objetivo a precisão ao nível do mícron. Mesmo um desgaste microscópico na superfície do fio ou ligeiras alterações no diâmetro/alinhamento após uma passagem introduziriam erros inaceitáveis.

- Propriedades do material: O fio de cobre/latão perde alguma resistência e rigidez devido ao calor e à tensão envolvidos, podendo esticar-se ou deformar-se ligeiramente.

- Vestir: As faíscas constantes corroem a superfície do fio, alterando as suas caraterísticas.

- Design de alimentação contínua: As máquinas são concebidas para uma alimentação suave e contínua de fio novo, garantindo um estado consistente do elétrodo ao longo do corte. Tentar rebobinar e tensionar com precisão o fio usado seria complexo e pouco fiável.

Por conseguinte, a abordagem de passagem única com fio novo é essencial para garantir a precisão e o acabamento superficial esperados da LS-WEDM, justificando o custo dos consumíveis.

Porque é que a WEDM de alta e média velocidade pode utilizar o fio de molibdénio várias vezes?

Se a LS-WEDM tem de utilizar o fio uma única vez, como é que a HS-WEDM e a MS-WEDM podem utilizar o seu fio de molibdénio repetidamente? Parece que se deveriam aplicar os mesmos factores de calor, tensão e desgaste, tornando a reutilização do fio arriscada ou prejudicial para a qualidade. A combinação de um material de fio muito mais resistente e de diferentes prioridades de processo torna a reutilização do fio viável e económica na HS/MS-WEDM.

O HS-WEDM e o MS-WEDM utilizam as propriedades excepcionais do fio de molibdénio - resistência à tração muito elevada e elevado ponto de fusão - permitindo-lhe suportar as intensas tensões mecânicas e térmicas do movimento recíproco rápido (por exemplo, 8-10 m/s para o HS-WEDM). As exigências de menor precisão destes processos toleram a degradação gradual do fio.

A chave reside no molibdénio ("Moly"). Este metal refratário é significativamente mais forte e mais resistente ao calor e ao desgaste do que o cobre ou o latão. A sua elevada resistência à tração permite-lhe suportar o constante puxar para trás e para a frente (reciprocidade) a altas velocidades sem se partir facilmente. O seu elevado ponto de fusão ajuda-o a resistir aos danos provocados pelas faíscas eléctricas. Esta durabilidade inerente torna-o adequado para ser reutilizado durante muitos ciclos. Enquanto o molibdénio4 fio faz degradam-se com o tempo - desgastam-se, a sua superfície altera-se e, eventualmente, precisam de ser substituídas - esta degradação gradual é aceitável dentro dos requisitos de precisão típicos (frequentemente ±0,015 mm ou mais) das aplicações HS-WEDM e muitas MS-WEDM. Estes processos dão prioridade à velocidade de corte e ao baixo custo operacional. A reutilização do fio de molibdénio durável enquadra-se perfeitamente nesta filosofia, oferecendo poupanças substanciais em consumíveis em comparação com o método LS-WEDM de passagem única. O MS-WEDM pode utilizar várias passagens para melhorar o acabamento, mas continua a basear-se no fio de molibdénio. fio Moly reutilizável5 para a maior parte do corte. É uma escolha pragmática quando a precisão extrema não é a principal prioridade absoluta.

Conclusão

O fluido de corte é vital na WEDM para controlo dielétrico, arrefecimento e lavagem. A água DI domina o trabalho de precisão (LS-WEDM), enquanto as emulsões servem tarefas mais rápidas e menos críticas (HS/MS-WEDM). A manutenção do fluido é baseada na condição, crucial para o desempenho. A escolha do fio reflecte as necessidades do processo: cobre/latão de utilização única para precisão LS, molibdénio reutilizável para durabilidade e rentabilidade HS/MS.

-

Explore as vantagens da água desionizada nos processos de EDM de fio, incluindo o seu papel na precisão e no desempenho. ↩

-

Saiba como a elevada rigidez dieléctrica contribui para um isolamento eficaz e para a precisão nas aplicações de EDM de fio. ↩

-

Saiba mais sobre o papel da resina desionizante na manutenção da qualidade do fluido e a sua importância em várias aplicações industriais. ↩

-

Explore as propriedades únicas do molibdénio e as suas aplicações em várias indústrias, melhorando a sua compreensão deste metal vital. ↩

-

Saiba como o fio Moly reutilizável pode reduzir significativamente os custos e melhorar a eficiência na maquinagem, tornando-o uma escolha inteligente para os fabricantes. ↩