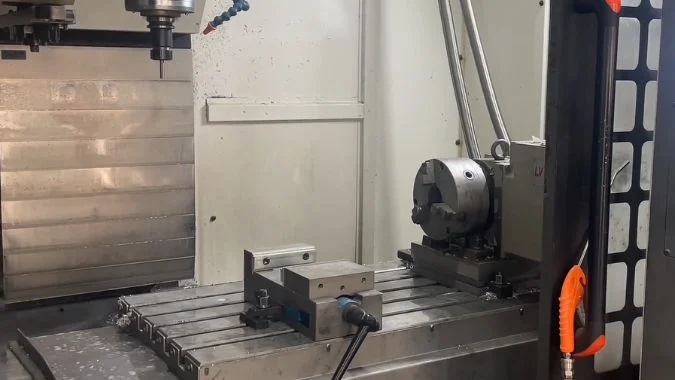

Porque é que os minerais podem ser escolhidos como peças fundidas para centros de maquinagem CNC?

Está a perseguir a precisão ao nível do mícron, mas a sua máquina continua a lutar contra si. As vibrações estragam o acabamento da superfície e as mudanças de temperatura fazem com que as suas dimensões se desloquem. O problema pode não ser as suas definições; pode ser a própria base.

Os minerais podem ser escolhidos como peças fundidas de base porque oferecem um amortecimento de vibrações 6 a 10 vezes superior ao do ferro fundido. Possuem elevada inércia térmica e baixa expansão térmica, o que evita desvios de precisão. Esta estabilidade do material assegura que os centros de maquinação CNC de alta precisão mantêm tolerâncias rigorosas e prolongam a vida útil das ferramentas.

Costumávamos confiar inteiramente no ferro fundido cinzento. Mas à medida que as velocidades aumentavam e as tolerâncias se tornavam mais apertadas, o ferro começou a mostrar os seus limites. Foi por isso que passámos a utilizar a fundição mineral para o nosso equipamento topo de gama. Permitam-me que explique as razões específicas pelas quais este material está a mudar o jogo.

Que materiais minerais podem ser utilizados em peças fundidas para camas de centros de maquinagem CNC?

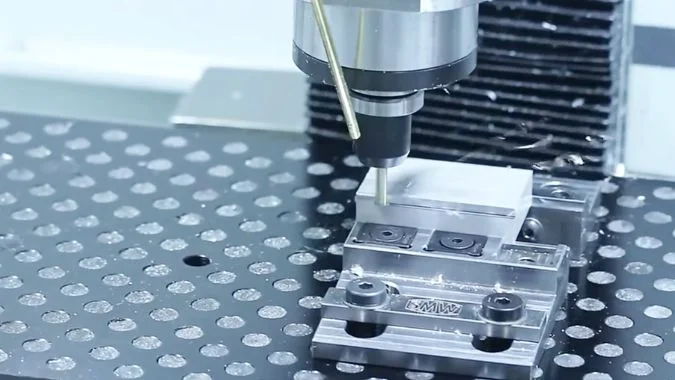

Poderá ouvir "fundição de minerais" e pensar que estamos apenas a deitar betão. É muito mais avançado do que isso. É uma ciência precisa de misturar a natureza com a química.

Os principais materiais são o Compósito de Resina Epóxi (alta precisão, alto amortecimento), a Fundição à Base de Polímeros (matriz de poliéster económica) e a Fundição Mineral Composta (combinação de minerais com inserções de aço). Estas misturas utilizam agregados como areia de quartzo e lascas de granito ligados com resina para criar uma estrutura com elevada resistência à compressão (130-160 N/mm²).

Quando falamos de fundição mineral, estamos normalmente a referir-nos a um material compósito. Este divide-se em três categorias principais com base no ligante e na aplicação.

Em primeiro lugar, há Fundição de minerais compósitos de resina epóxi1. Este é o padrão de ouro para máquinas de alta precisão. Misturamos partículas minerais naturais - como areia de quartzo ou lascas de granito - com uma resina epóxi de alta qualidade. O resultado é um material com um amortecimento e uma estabilidade térmica incrivelmente elevados. Formulações como esta são utilizadas para os componentes principais das nossas melhores máquinas, oferecendo resistências à compressão até 160 N/mm².

Em segundo lugar, temos Fundição de minerais à base de polímeros2. Este utiliza um aglutinante de resina de poliéster. É mais fácil de processar e custa menos, mas não lida tão bem com o calor como os tipos epoxídicos. Vemos frequentemente este tipo de material em máquinas com requisitos de precisão moderados.

Em terceiro lugar, e muito importante, é Fundição de minerais compósitos. Esta é uma abordagem híbrida. Uma vez que não é fácil enfiar um parafuso numa rocha, inserimos elementos de aço na fundição. Colocamos aço onde necessitamos de uma elevada resistência ao desgaste, como nos suportes de carris, e utilizamos fundição mineral para o corpo principal. Isto equilibra o desempenho com o carácter prático.

| Tipo de material | Composição | Caraterísticas principais | Melhor aplicação |

|---|---|---|---|

| Resina epoxídica | Quartzo/Granito + Epóxi | Amortecimento e resistência elevados | Bases CNC de alta qualidade |

| À base de polímeros | Agregados + Poliéster | Rentável | Peças de precisão moderada |

| Compósito | Mineral + Pastilhas de aço | Desempenho híbrido | Carris e pontos de montagem |

Como é que o rácio de amortecimento das peças fundidas minerais se compara ao das peças fundidas tradicionais?

O corte a alta velocidade funciona como um martelo a bater na sua máquina. Se a base tocar como um sino, essa vibração viaja diretamente para a ponta da ferramenta e estraga a peça.

A fundição mineral tem um rácio de amortecimento significativamente superior ao do ferro fundido cinzento - frequentemente 6 a 10 vezes melhor, com rácios que variam entre 0,0241 e 0,044. Esta absorção superior suprime a ressonância durante a maquinagem a alta velocidade, reduzindo a vibração da ferramenta, melhorando a qualidade da superfície e diminuindo os níveis de ruído em 20%.

O amortecimento é a capacidade de um material "matar" a vibração.

Pense no ferro fundido cinzento. É metal. Quando se bate nele, vibra durante muito tempo. Numa máquina CNC, os movimentos rápidos e as forças de corte criam estas vibrações. Se a mesa não as parar, elas acumulam-se. Isto é ressonância. Faz com que a fresa salte, deixando marcas de vibração na sua peça de trabalho.

A fundição mineral é diferente. Trata-se de uma mistura de pedras e resina. É isotrópica e homogénea. Quando a energia de vibração a atinge, a energia perde-se dentro da estrutura complexa.

Os números provam-no. Enquanto o ferro fundido tem baixo amortecimento, fundição de minerais3 possui um rácio de amortecimento4 entre 0,0241 e 0,044. Trata-se de uma diferença enorme.

Para si, isto significa duas coisas. Primeiro, peças melhores. A ferramenta mantém-se estável, pelo que o acabamento é suave. Segundo, maior vida útil da ferramenta. A ferramenta não está constantemente a bater contra o material. Além disso, a oficina é mais silenciosa. A fundição absorve o som, reduzindo a pressão sonora em cerca de 20%.

Porque é que a estabilidade geométrica é melhorada quando se utilizam minerais em vez de metal nas bases das máquinas?

O metal tem memória. Se o stressar com calor durante o fabrico, ele tentará recuar mais tarde. Esta deformação destrói a precisão a longo prazo.

A fundição de minerais cura quimicamente à temperatura ambiente, criando zero tensões internas. Ao contrário do ferro fundido, que se deforma à medida que arrefece de um calor elevado, os minerais mantêm a sua forma permanentemente. Com uma taxa de contração inferior a 2% e designs de paredes espessas, oferecem uma estabilidade geométrica e rigidez excepcionais.

A estabilidade geométrica significa que a máquina mantém-se direita e plana ao longo dos anos de utilização.

O ferro fundido tradicional é fundido a temperaturas extremas. À medida que arrefece, encolhe de forma desigual. Isto bloqueia o "stress interno" no interior do metal. Ao longo dos meses, o metal relaxa e a cama deforma-se. Perde-se o alinhamento.

Fundição de minerais5 resolve este problema. Moldamo-lo à temperatura ambiente, normalmente abaixo dos 45°C. Não há choque térmico. Não há tensões internas. Assim que o epóxi cura, a forma fica definida para sempre.

O material é também quimicamente estável. Não reage com fluidos de corte ou refrigerantes.

Algumas pessoas preocupam-se com a rigidez porque a rocha é mais leve do que o ferro. É verdade que a densidade é cerca de 1/3 da do ferro. No entanto, a conceção é diferente. Fazemos as paredes de um leito mineral 3 vezes mais espessas do que as de um leito de ferro, ou fazemo-lo sólido. Isto dá-nos a mesma rigidez mas com melhor estabilidade. A elevada isotropia assegura que as propriedades são as mesmas em todas as direcções, pelo que não existem pontos fracos.

Porque é que o baixo coeficiente de expansão térmica dos minerais impede o "desvio de precisão" durante o funcionamento?

Liga-se a máquina numa manhã fria e, ao meio-dia, as peças estão fora de tolerância. O calor é o inimigo invisível do fabrico de precisão.

A fundição mineral tem um coeficiente de expansão térmica (CTE) de cerca de 1/3 do do ferro fundido. Reage lentamente às mudanças de temperatura devido à elevada inércia térmica. Isto evita que a base se expanda ou dobre quando a oficina aquece, impedindo efetivamente o "desvio de precisão" e mantendo a tolerância.

O "desvio de precisão" ocorre quando a máquina muda de tamanho.

Durante um turno, os motores geram calor. A fricção cria calor. A temperatura ambiente aumenta. O metal conduz este calor muito rapidamente. Se utilizar uma base de ferro fundido, este expande-se. Mesmo uma pequena expansão afasta o fuso da peça de trabalho.

A fundição mineral actua como um tampão térmico. A sua condutividade térmica é muito baixa - inferior a 5% do ferro fundido. Não transfere calor facilmente.

Tem também uma elevada capacidade de aquecimento. Demora muito tempo a aquecer. Chamamos a isto "inércia térmica6." Se a temperatura da loja flutuar, o leito mineral mal se apercebe.

Mais importante ainda, a sua Coeficiente de Expansão Térmica (CTE)7 é muito baixa. Expande-se apenas 1/3 do que o ferro para o mesmo aumento de temperatura.

Isto é crítico para máquinas de 5 eixos ou rectificadoras de alta precisão. Ao reduzir a deformação térmica na fonte, garantimos que a precisão geométrica - como a retidão dos carris - se mantém constante durante todo o dia.

Conclusão

A fundição mineral supera o metal ao absorver a vibração, resistir ao calor e manter a forma permanente. É a melhor escolha para fundações de máquinas-ferramenta de alta precisão e longa duração.

-

Explore esta ligação para compreender porque é que a resina epóxi é considerada o padrão de ouro para máquinas de alta precisão. ↩

-

Descubra as vantagens e aplicações da fundição mineral à base de polímeros, especialmente em máquinas de precisão moderada. ↩

-

A exploração das vantagens da fundição de minerais pode ajudá-lo a melhorar o desempenho da maquinagem e a obter melhores resultados. ↩

-

Compreender o rácio de amortecimento é crucial para selecionar materiais que minimizem as vibrações e melhorem a qualidade da maquinação. ↩

-

Explore as vantagens da fundição de minerais, incluindo a sua estabilidade e durabilidade, que podem melhorar o desempenho da sua máquina. ↩

-

A exploração da inércia térmica ajuda a compreender o seu papel na manutenção de um desempenho consistente da máquina apesar das flutuações de temperatura. ↩

-

Compreender o CTE é crucial para a maquinagem de precisão, garantindo a precisão e a estabilidade em aplicações de elevado desempenho. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.