Por que uma máquina de mandrilar é preferível a um torno para a maioria das tarefas de mandrilamento?

Precisa de criar furos internos precisos numa peça de trabalho, talvez profundos, grandes ou com tolerâncias críticas? Poderá perguntar-se se o seu fiel torno está à altura da tarefa, ou se precisa mesmo de uma máquina de furar dedicada. Tentar levar um torno para além dos seus limites para efetuar furos complexos pode levar a imprecisões, vibrações, deflexão da ferramenta e dificuldade em manusear peças grandes ou com formas estranhas.

Uma máquina de perfuração é geralmente preferida porque é especificamente concebida para perfuração de alta precisão de furos grandes, profundos ou complexos. Oferece maior rigidez, lida com peças de trabalho maiores/mais complexas (como blocos de motor) e possui capacidades especializadas como fusos extensíveis, tornando-a mais precisa e eficiente para tarefas de perfuração exigentes do que um torno normal.

Enquanto os tornos CNC pode As máquinas de mandrilar são concebidas principalmente para o torneamento externo com a peça em rotação. As máquinas de mandrilar, pelo contrário, são construídas especificamente para aumentar e acabar diâmetros internos com elevada precisão, muitas vezes em peças de trabalho estacionárias ou com rotação controlada. Esta diferença fundamental de conceção, juntamente com caraterísticas adaptadas à precisão, torna-as a escolha superior para a maioria dos trabalhos de mandrilamento, especialmente quando se trata de geometrias difíceis ou tolerâncias apertadas.

Que nível de precisão e exatidão pode ser esperado de uma mandriladora CNC para tolerâncias críticas de furos?

Está a lidar com peças para dispositivos aeroespaciais ou médicos que exigem tolerâncias extremamente apertadas nos diâmetros, posições e geometria dos furos? Poderá preocupar-se se alguma máquina pode fornecer de forma fiável a precisão necessária para componentes tão críticos. Confiar em métodos menos capazes não é muitas vezes uma opção e pode levar a falhas dispendiosas.

As máquinas de perfuração CNC são capazes de atingir níveis de precisão muito elevados, atingindo normalmente graus de tolerância IT7 a IT6 (o que corresponde a cerca de ±0,0005 polegadas ou melhor) para perfuração de precisão em aço, com excelentes acabamentos de superfície que variam frequentemente entre Ra 0,63 e 0,08 micrómetros.

Para o conseguir, é necessária uma máquina de alta qualidade, uma configuração precisa e processos optimizados. Eis o que contribui para essa precisão:

- Compreender as tolerâncias: As classes IT (International Tolerance) quantificam a precisão, sendo que os números mais baixos significam tolerâncias mais apertadas. Enquanto IT9-IT7 pode ser padrão, a perfuração de precisão tem frequentemente como objetivo IT7-IT61. A obtenção de tolerâncias como ±0,0005 polegadas (cerca de 13 micrómetros) ou mesmo mais apertadas (até 5 microns mencionados em alguns contextos) é possível com uma configuração cuidadosa. Isto assegura que os furos são redondos, rectos e localizados com precisão.

- Acabamento da superfície (Ra)2: Os valores baixos de Ra (0,63-0,08 μm) significam uma superfície muito lisa, crucial para a vedação, encaixe de rolamentos ou redução da fricção.

- Factores-chave: A elevada rigidez da máquina minimiza as vibrações. É essencial dispor de ferramentas de qualidade (afiadas, equilibradas, com um desvio mínimo do fuso, suportes corretos). Os parâmetros de corte optimizados (velocidade, avanço) e a aplicação adequada do líquido de refrigeração são fundamentais. A fixação segura da peça de trabalho impede o movimento. O próprio controlo CNC assegura uma execução consistente e programada, reduzindo o erro humano em comparação com os métodos manuais.

As máquinas de perfuração de precisão são, portanto, ideais para ajustes críticos como assentos de rolamentos3, furos dos cilindros do motor4e componentes em que a precisão das peças de encaixe é fundamental.

| Nível de tolerância | Grau IT típico (aço) | Tolerância aproximada em polegadas | Rugosidade típica da superfície (Ra) | Exemplo de aplicação |

|---|---|---|---|---|

| Perfuração geral | IT9 - IT7 | > ±0.001" | > 0,8 μm | Orifícios de folga, ajustes básicos |

| Mandrilamento de precisão5 | IT7 - IT6 | ±0,0005" ou melhor | 0,63 - 0,08 μm | Assentos de rolamentos, furos de motor, encaixes |

Como o eixo extensível aumenta as capacidades das mandriladoras CNC?

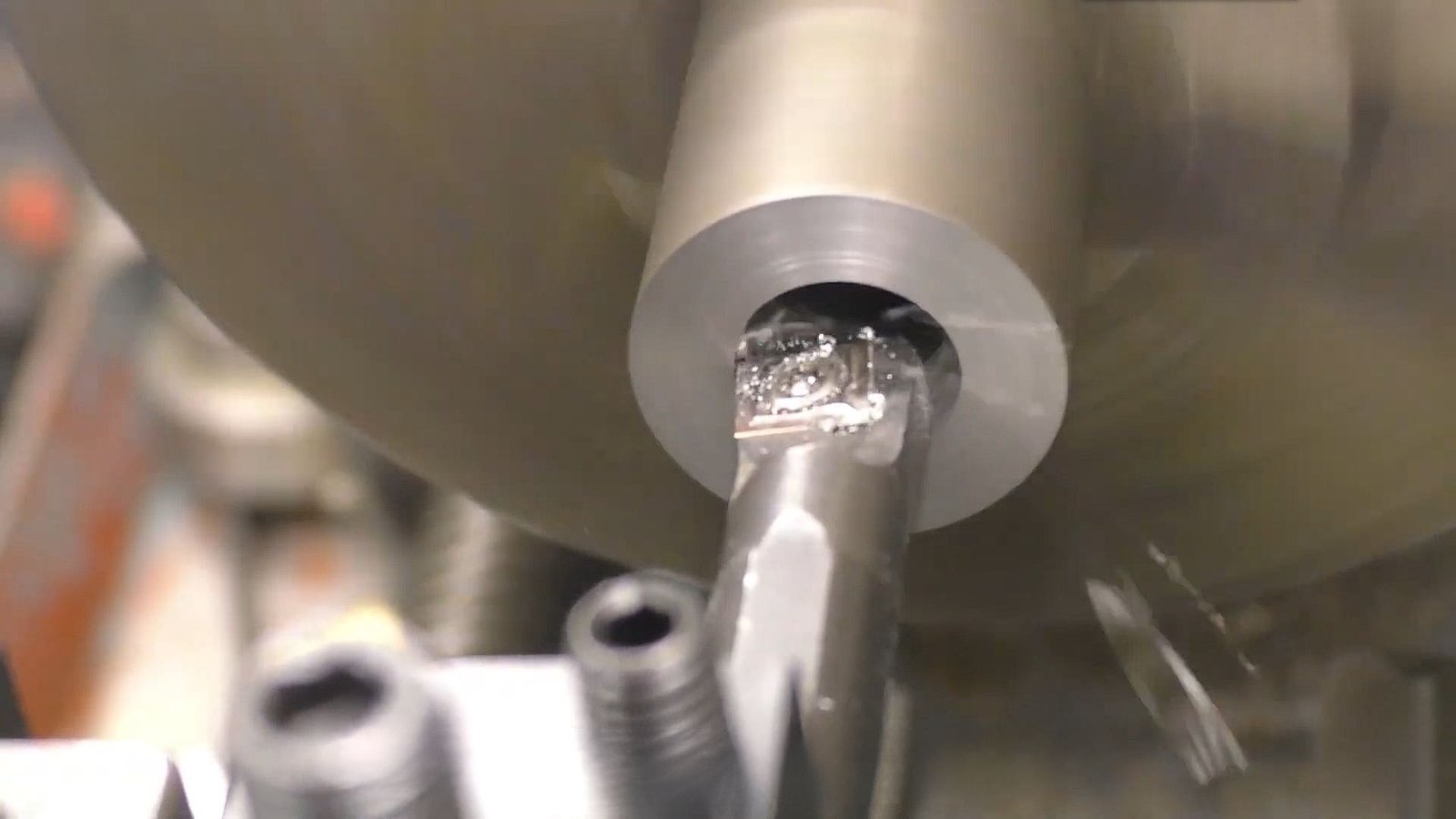

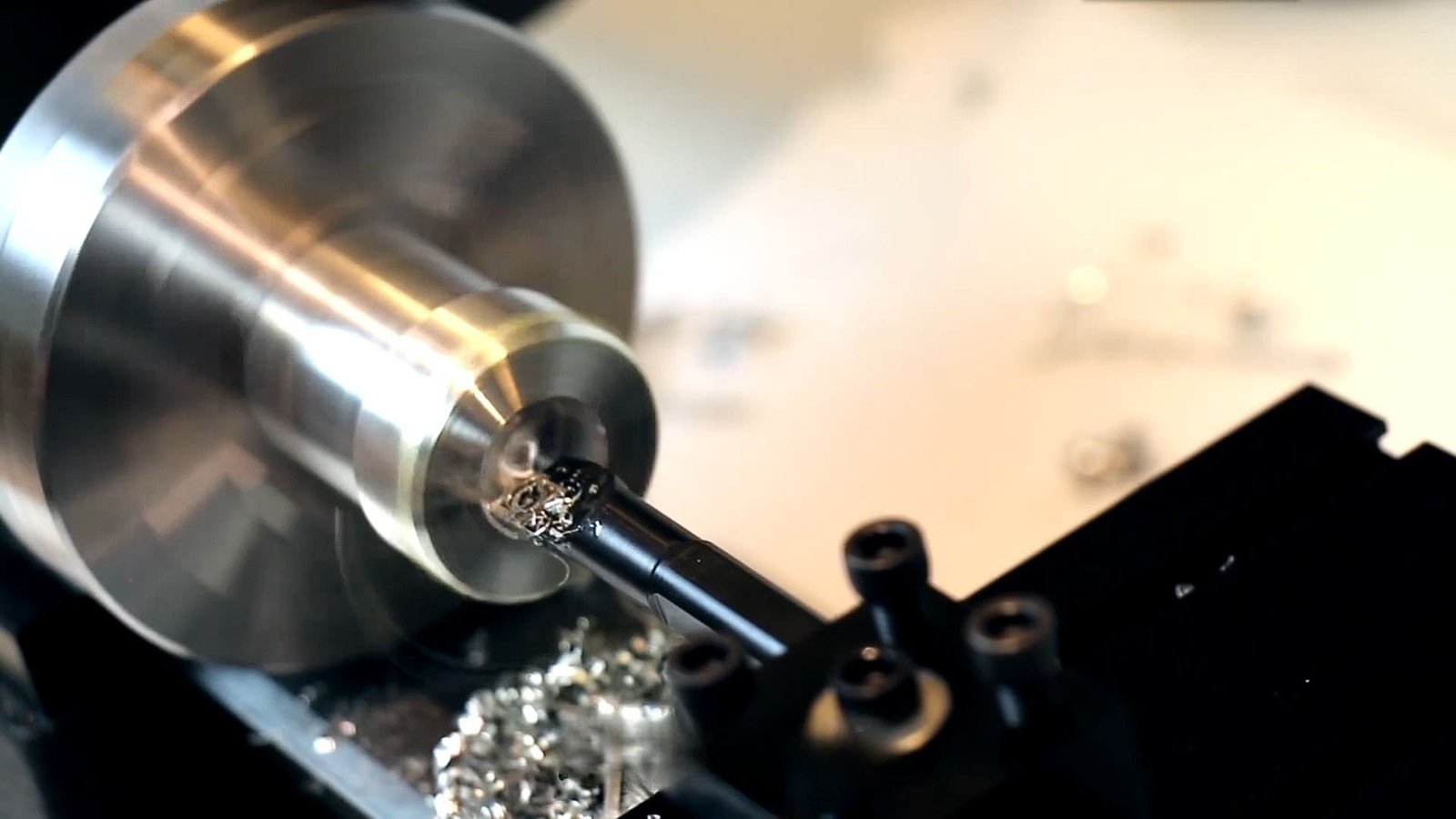

Precisa de perfurar profundamente uma peça fundida pesada ou alcançar caraterísticas internas bloqueadas por outras partes da peça de trabalho? Utilizar ferramentas de comprimento padrão pode ser impossível ou requerer ferramentas extremamente longas e flexíveis que comprometem a precisão. É aqui que o fuso extensível, uma caraterística chave de muitas máquinas de furar, brilha.

O fuso extensível (muitas vezes chamado de eixo W ou mandril de perfuração) permite que a ferramenta de corte se estenda ou retraia automaticamente no sentido axial, independente dos eixos principais da máquina. Isto aumenta drasticamente o alcance da maquinação para furos profundos e caraterísticas internas, mantendo frequentemente uma melhor rigidez do que utilizando extensões de ferramentas muito longas.

Esta caraterística aumenta significativamente a versatilidade e aborda desafios comuns de maquinação:

- Mecanismo: Envolve um fuso interno (que segura a ferramenta) que desliza axialmente dentro do conjunto principal do cabeçote rotativo. A potência é transmitida para a rotação, mas este fuso interno pode mover-se para dentro e para fora com base no programa CNC. As concepções engenhosas que envolvem veios intermédios e flanges permitem este movimento sem fricção problemática entre as peças móveis e fixas.

- Capacidade de perfuração profunda6: A vantagem mais óbvia é alcançar o interior das peças para efetuar furos ou maquinar caraterísticas que seriam inacessíveis com fusos fixos ou comprimentos de ferramentas padrão.

- Rigidez melhorada para o alcance7: Em comparação com a utilização de barras de perfuração excessivamente longas e personalizadas (que são propensas a deflexão e vibração), a extensão do fuso robusto da própria máquina proporciona frequentemente uma condição de corte mais estável no interior da peça, levando a uma melhor precisão e acabamento da superfície.

- Flexibilidade e configurações reduzidas8: Permite a maquinação de várias caraterísticas em diferentes profundidades (por exemplo, furos, rebaixos, faces internas, faceamento de pontos) numa única fixação de peça de trabalho. Isto poupa um tempo de preparação considerável, reduz o manuseamento e melhora a precisão da posição entre as caraterísticas maquinadas.

O eixo W extensível torna as mandriladoras CNC excecionalmente adaptáveis a tarefas complexas de maquinação interna, comuns em indústrias que lidam com componentes grandes ou intrincados.

Que tipos de peças são mais adequadas para usinagem em uma mandriladora CNC?

Está a pensar se as suas peças justificam a utilização de uma máquina de furar dedicada? Embora versáteis, estas máquinas destacam-se verdadeiramente com certos tipos de componentes em que a sua capacidade de tamanho, rigidez e capacidades de perfuração de precisão oferecem vantagens significativas em relação às fresadoras ou tornos normais.

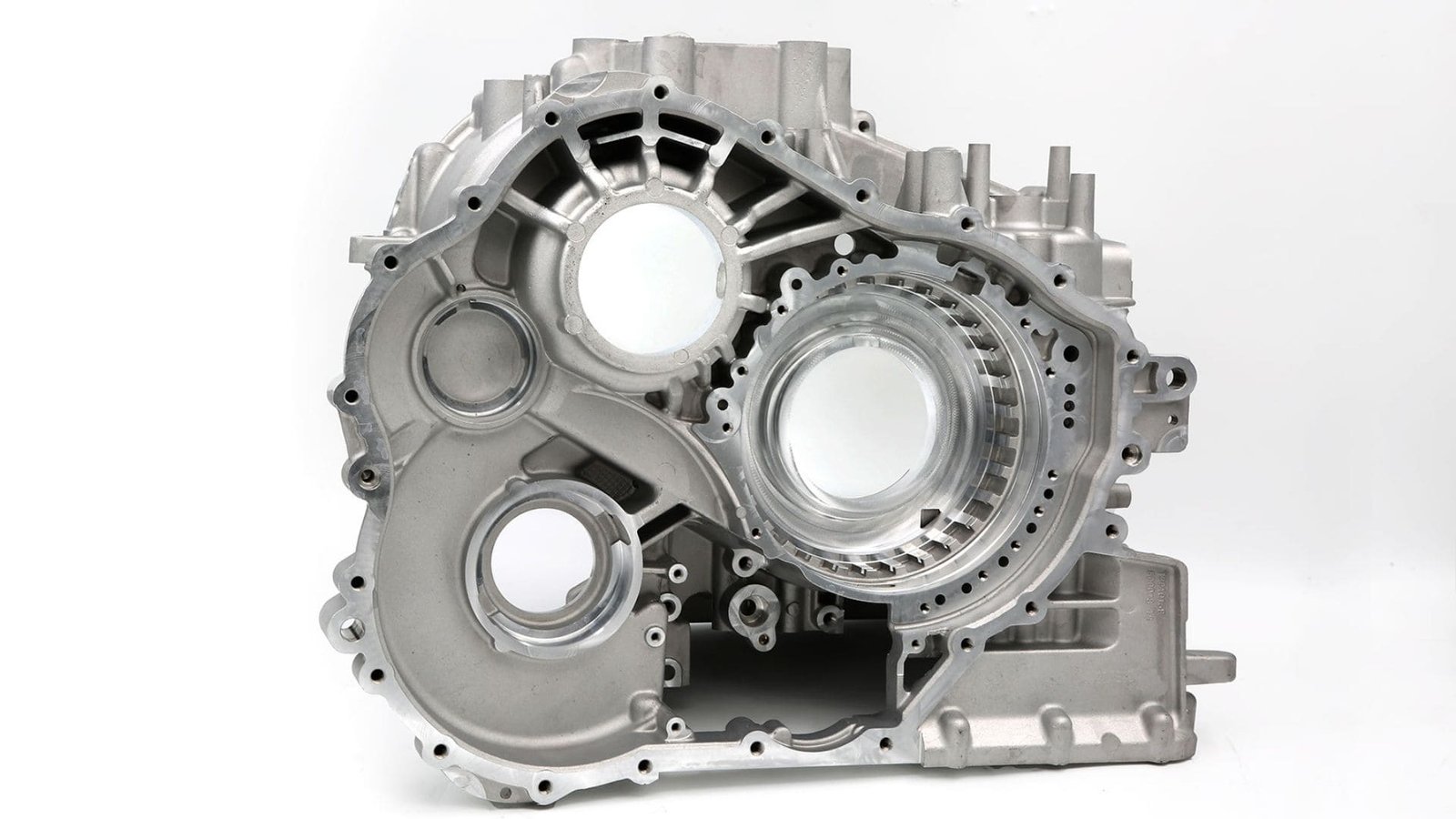

As máquinas de perfuração CNC são ideais para peças grandes, pesadas ou com formas estranhas, particularmente componentes do tipo caixa (como caixas de velocidades, blocos de motor) e qualquer peça de trabalho que exija maquinação de alta precisão de sistemas de furos internos complexos, muitas vezes envolvendo caraterísticas em várias faces ou no interior da peça.

Eis porque é que estas peças são uma combinação perfeita:

- Peças do tipo caixa: Componentes como caixas de transmissão, corpos de bombas, estruturas de máquinas-ferramentas e blocos de motores têm frequentemente:

- Maquinação em várias faces: As máquinas de furar horizontais com mesas rotativas permitem um acesso fácil a várias faces em menos configurações, o que é fundamental para manter as relações entre as caraterísticas.

- Sistemas de furos complexos9: Normalmente, requerem múltiplos furos (para veios, rolamentos, cilindros) que necessitam de diâmetros, localizações, paralelismo e perpendicularidade precisos. As máquinas de furar proporcionam a precisão e o controlo necessários.

- Tamanho e peso: Estas peças excedem frequentemente a capacidade dos tornos ou das fresadoras normais. As máquinas de mandrilar são construídas para lidar com tamanho e peso substanciais.

- Peças com caraterísticas internas críticas: Qualquer componente que exija uma elevada precisão para os seus furos (diâmetro, circularidade, retidão, posição) é um candidato privilegiado, especialmente se o furo for o passo final para tolerâncias apertadas.

- Furos profundos ou longos: A capacidade do fuso extensível torna as mandriladoras altamente adequadas para peças em que a profundidade do furo é significativa em relação ao diâmetro.

- Fixação segura: A necessidade de alta precisão significa que as peças de trabalho devem ser rigidamente fixadas utilizando grampos, tornos ou acessórios especializados para garantir a estabilidade durante o processo de maquinação.

Se a sua peça de trabalho for grande, complexa e a precisão dos seus furos internos não for negociável, uma máquina de perfuração CNC é frequentemente a solução mais eficaz.

Quais são as principais indústrias que dependem das mandriladoras CNC como máquinas-ferramentas essenciais?

Tem curiosidade em saber onde é que estas máquinas potentes e precisas têm o maior impacto? Compreender os sectores-chave que dependem fortemente da perfuração CNC realça o seu papel crucial no fabrico de componentes críticos de elevado valor, onde a falha não é uma opção. As suas capacidades são frequentemente indispensáveis.

As principais indústrias, incluindo a Aeroespacial, Automóvel, Maquinaria Pesada, Energia (Petróleo e Gás, Geração de Energia), Fabrico de Moldes e Matrizes, Defesa e Fabrico de Dispositivos Médicos, dependem fortemente das máquinas de furar CNC para produzir componentes essenciais que exigem caraterísticas internas grandes, profundas ou altamente precisas.

A precisão, a potência e a capacidade das máquinas de perfuração CNC tornam-nas vitais nestes sectores exigentes:

- Aeroespacial: Maquinação de componentes de motores (carcaças de turbinas10(por exemplo, eixos), peças do trem de aterragem e estruturas que exigem tolerâncias apertadas e fiabilidade.

- Automóvel: Essencial para blocos de motor (furos de cilindros, furos de cambota/camshaft), caixas de transmissão, caixas de diferencial, garantindo o desempenho e a longevidade.

- Maquinaria pesada / Equipamento industrial: Fabrico de componentes para equipamento de construção/minas, grandes caixas de velocidades, bombas e prensas que envolvem peças grandes e robustas com furos críticos.

- Energia e produção de eletricidade: Produção de carcaças de turbinas, carcaças de geradores, corpos de válvulas e componentes para extração de petróleo e gás (por exemplo, tubos de perfuração, equipamento de cabeça de poço) que funcionam em condições extremas.

- Fabrico de moldes e matrizes: Criação de cavidades, núcleos, orifícios de pinos-guia e outras caraterísticas precisas em grandes moldes de injeção, matrizes de forjamento e matrizes de estampagem.

- Defesa: Fabrico de componentes para veículos militares, sistemas de artilharia e outros equipamentos que exigem elevada precisão e durabilidade.

- Dispositivos médicos: Embora muitas vezes em menor escala, o mandrilamento de precisão é utilizado para criar componentes para instrumentos cirúrgicos, equipamento de diagnóstico e implantes em que a exatidão é fundamental.

Nestas indústrias, a capacidade de maquinar com precisão caraterísticas internas grandes e complexas torna as máquinas de furar CNC uma pedra angular do fabrico avançado.

Conclusão

Embora os tornos sirvam as necessidades básicas de perfuração, as máquinas de perfuração CNC dedicadas são maioritariamente preferidas para as tarefas mais complexas ou de alta precisão. A sua rigidez superior, potencial de precisão (atingindo frequentemente a tolerância IT6), capacidade para peças de grandes dimensões e caraterísticas como fusos extensíveis tornam-nas indispensáveis em todas as indústrias de fabrico críticas.

-

Compreender as tolerâncias IT7-IT6 é crucial para alcançar uma elevada precisão na engenharia. Explore esta ligação para aprofundar os seus conhecimentos. ↩

-

O acabamento da superfície (Ra) é vital para o desempenho em aplicações de engenharia. Saiba mais sobre o seu significado e técnicas de medição. ↩

-

Saiba mais sobre o processo de fabrico de assentos de rolamentos e porque é que a precisão é crucial para o desempenho. ↩

-

Descubra a importância da precisão nos furos dos cilindros do motor para um desempenho e longevidade óptimos do motor. ↩

-

Explore esta ligação para compreender como o mandrilamento de precisão aumenta a precisão e a eficiência dos processos de fabrico. ↩

-

Explore como a capacidade de furos profundos aumenta a eficiência e a precisão da maquinagem, especialmente para componentes complexos. ↩

-

Saiba mais sobre a importância da rigidez na maquinagem CNC e como esta conduz a uma melhor precisão e acabamento da superfície. ↩

-

Descubra como a flexibilidade e as configurações reduzidas podem poupar tempo e melhorar a precisão nos processos de maquinagem. ↩

-

Saiba mais sobre os desafios e soluções na maquinação de sistemas de furos complexos, cruciais para componentes de alta precisão. ↩

-

Saiba mais sobre as carcaças de turbinas para ver a sua importância na indústria aeroespacial e na energia, garantindo eficiência e fiabilidade nas operações. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.