Quais as dimensões e peso da peça de trabalho que a sua máquina de perfuração CNC ideal deve acomodar?

A escolha de uma máquina de perfuração CNC parece ser um grande passo. Se escolher uma que seja demasiado pequena ou que não seja suficientemente robusta para as suas peças, terá de enfrentar problemas constantes. É fundamental escolher bem desde o início.

A sua máquina de perfuração CNC ideal deve possuir uma mesa de trabalho e uma gama de deslocações adequadas para as suas peças de trabalho maiores e possuir a integridade estrutural e a capacidade de carga para suportar os seus itens mais pesados de forma segura, garantindo precisão e segurança.

É muito simples: a máquina tem de se adaptar ao seu trabalho. Já vi pessoas ficarem entusiasmadas com caraterísticas extravagantes, apenas para descobrirem que os seus trabalhos comuns são demasiado grandes ou demasiado pesados para a sua nova aquisição. A primeira coisa que verifico sempre é a capacidade física básica. Consegue suportar a peça? A mesa de trabalho é suficientemente grande? Consegue suportar o peso sem se fletir ou vibrar? Estas questões básicas têm de ser respondidas antes de qualquer outra coisa. Se a peça não couber, ou se a máquina não a conseguir segurar com firmeza, todos os outros sinos e assobios não significam nada. Por isso, vamos analisar porque é que estes aspectos físicos são tão fundamentais para o seu sucesso e o que deve considerar antes de olhar para as velocidades ou caraterísticas especiais.

Como é que os materiais que planeia perfurar influenciam os requisitos do fuso e da potência?

As suas brocas estão a desgastar-se demasiado depressa, ou a máquina está a ter dificuldades com materiais mais duros? Isto pode significar que o seu fuso e motor não estão à altura da tarefa. É crucial adequar a potência ao material.

Os materiais que perfura ditam as necessidades do seu fuso e da sua potência. Materiais mais duros ou resistentes, como ligas de aço, exigem mais binário e potência do fuso, muitas vezes com velocidades ajustadas, para perfurar eficazmente sem desgaste excessivo da ferramenta ou esforço da máquina.

Então, em que é que deve pensar?

- Dureza e resistência do material:

- Para materiais mais macios1 como a madeira, os plásticos, ou mesmo alguns alumínios mais macios, pode muitas vezes conseguir velocidades de fuso mais elevadas e pode não precisar de uma grande quantidade de potência. As forças de corte são menores. Alguns fusos concebidos para estes fins podem atingir RPMs muito elevadas.

- Quando se muda para materiais mais duros ou resistentes2- pense em aços-carbono, aços-liga, aços inoxidáveis ou ligas de titânio - o jogo muda. Estes materiais resistem muito mais à broca. Vai precisar de uma máquina com:

- Potência suficiente do fuso (cavalo-vapor): Potência suficiente para manter o berbequim a rodar de forma consistente, mesmo quando está enterrado no material.

- Torque de fuso adequado: O binário é a força de torção. Para materiais duros, especialmente com brocas maiores, é necessário um bom binário, muitas vezes a rotações mais baixas, para fazer com que a broca corte eficazmente em vez de apenas friccionar e aquecer.

- Parâmetros de processamento:

- Velocidade de corte: Isto precisa de ser ajustado com base no material. Materiais mais duros significam normalmente velocidades de corte mais baixas.

- Taxa de alimentação: Isto também muda. Para materiais muito duros, poderá ser necessária uma velocidade de avanço mais lenta para evitar a quebra da ferramenta.

- Profundidade de corte: A profundidade da perfuração de uma só vez também afecta a carga no fuso.

Essencialmente, uma máquina que se destaca na perfuração rápida de alumínio pode ter dificuldades com o aço. E uma máquina construída para aço precisa de robustez e potência para lidar com esses trabalhos mais difíceis. Trata-se de ter a ferramenta certa para o material.

Que tipos de furos e respectivos diâmetros/profundidades definem as necessidades de capacidade da máquina?

Está limitado pelos tipos de furos que a sua configuração atual pode produzir? Talvez não consiga ir suficientemente fundo ou obter a qualidade correta. Os próprios furos dizem-lhe quais as capacidades da máquina de que necessita.

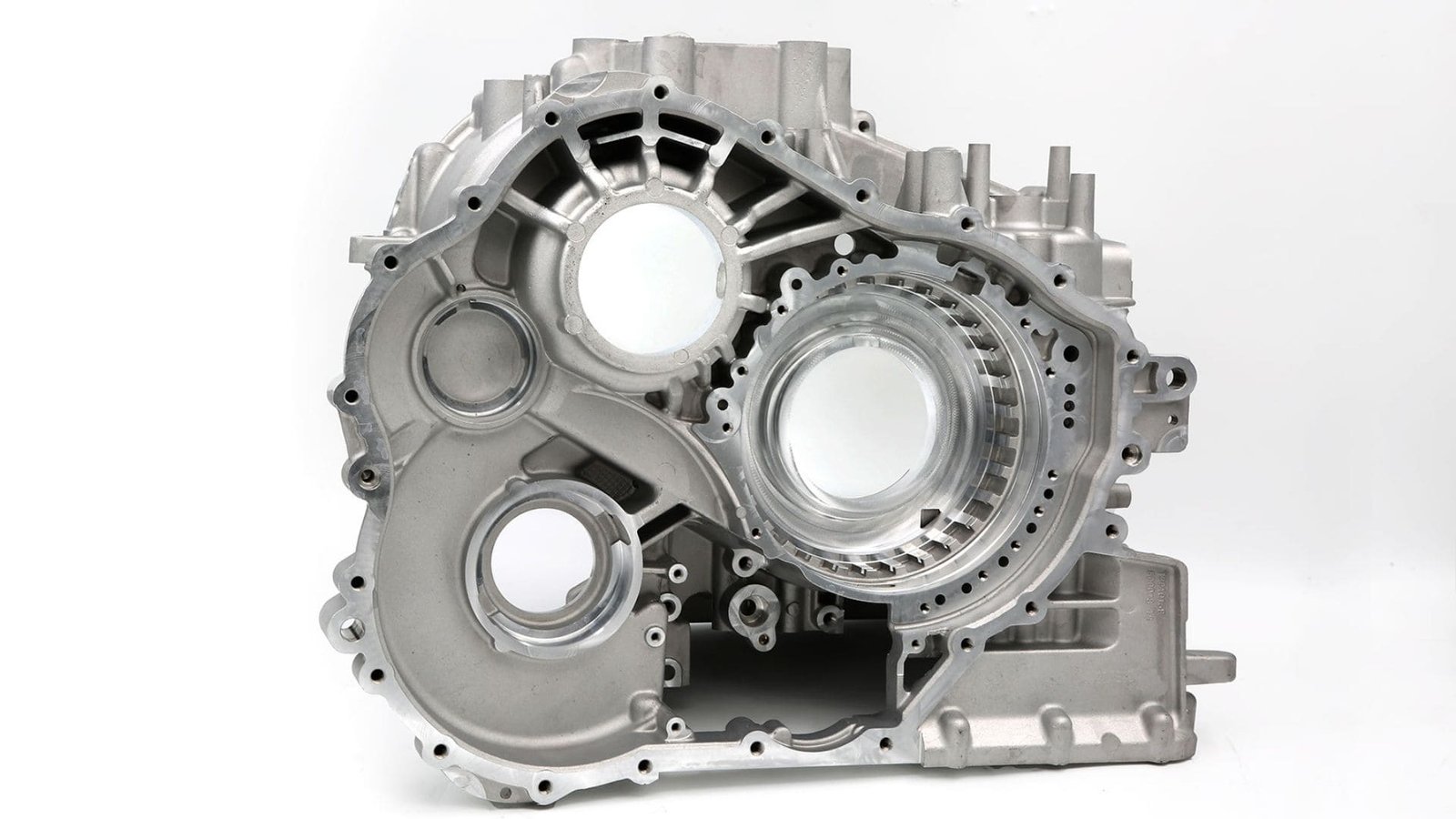

Os tipos de furos (por exemplo, furos passantes, furos cegos, pré-furos roscados), os seus diâmetros e, especialmente, as suas profundidades ditam o curso necessário do eixo Z, a potência do fuso, a fixação da ferramenta e os ciclos de perfuração e sistemas de refrigeração potencialmente especializados.

O furo em si diz-nos muito sobre a máquina de que precisamos.

Considerar:

- Diâmetro do furo3: Os furos pequenos (por exemplo, alguns milímetros) não necessitam de grande potência, mas precisam de precisão e de um bom controlo da velocidade do fuso. Os furos maiores (por exemplo, 50 mm ou mais) exigem uma potência e um binário significativos, bem como uma máquina e um suporte de ferramenta muito rígidos. O diâmetro máximo de perfuração é uma especificação fundamental.

- Profundidade do furo: Este é um dos grandes.

- Furos rasos são simples.

- Furos profundos4 (frequentemente definidas como mais de 5-10 vezes o diâmetro) apresentam desafios como a evacuação de aparas, a deslocação da ferramenta e a acumulação de calor. A sua máquina precisa de um curso suficiente do eixo Z. Poderá também necessitar de caraterísticas como a perfuração peck (em que a broca se retrai periodicamente para limpar as aparas) ou, idealmente, refrigeração através do fuso (refrigeração forçada através da própria broca) para limpar as aparas e arrefecer a aresta de corte. A resistência estrutural da máquina é também fundamental para manter a retidão em furos profundos.

- Tipo de furo:

- Perfuração: Esta é a operação básica de perfuração. Normalmente para furos até 80 mm, muitas vezes para aplicações menos críticas, como furos para parafusos ou pré-furos para rosqueamento.

- Alargamento: Utilizado após a perfuração para melhorar a precisão do diâmetro do furo e o acabamento da superfície. A máquina precisa de guiar o alargador com precisão.

- Aborrecido: Para diâmetros maiores e alta precisão, muitas vezes quando uma broca/broca normal não está disponível ou não é suficientemente precisa. Isto requer uma máquina e um fuso muito rígidos.

- Afiação: Um processo de acabamento para superfícies muito lisas e tolerâncias apertadas em pequenos orifícios. Este processo é mais especializado.

- Contra-perfuração/Contra-perfuração: Estes criam caraterísticas específicas na abertura do furo. A máquina tem de lidar com as forças de corte intermitentes.

Eis uma explicação simples:

| Processo de perfuração | Utilização típica | Necessidades fundamentais da máquina |

|---|---|---|

| Perfuração | Furos de uso geral, pré-furos | Potência adequada, curso do eixo Z, boa evacuação de aparas |

| Alargamento | Tamanho e acabamento melhorados | Boa precisão do fuso, avanço suave |

| Aborrecido | Grande diâmetro, alta precisão | Alta rigidez, potência, ajuste preciso da ferramenta |

| Buraco profundo | Furos >5-10x diâmetro | Longo curso Z, perfuração por picagem, refrigeração através do fuso |

Pensar nos furos maiores, mais profundos e mais complexos que produzirá regularmente orientá-lo-á para as especificações corretas da máquina.

Qual o impacto da precisão e do acabamento na seleção da sua máquina de perfuração CNC?

Está constantemente a lutar para cumprir tolerâncias apertadas nas posições dos furos, ou o acabamento da superfície dentro dos furos não está à altura? Isto pode levar a muita frustração e a peças rejeitadas. A máquina certa faz toda a diferença.

Os requisitos de maior precisão e acabamento superficial mais fino nos furos exigem uma máquina de perfuração CNC com rigidez estrutural superior, componentes de movimento de precisão como fusos de esferas e guias lineares, um fuso de alta qualidade com excentricidade mínima e fixação estável da peça de trabalho.

Se as suas peças têm de ser exactas, a própria máquina tem de ser capaz.

O que contribui para a precisão e o acabamento da perfuração?

- Estrutura e rigidez da máquina: Uma base de máquina pesada e bem amortecida e uma coluna rígida são vitais. Qualquer flexão ou vibração durante o processo de perfuração traduzir-se-á diretamente em erros na posição, retidão ou arredondamento do furo. A robustez geral da máquina é um fator importante.

- Sistema de movimento de precisão5:

- Fusos de esferas e guias lineares: Os fusos de esferas de alta qualidade e pré-carregados para mover os eixos X, Y e Z garantem um posicionamento preciso com um mínimo de folga. Guias lineares suaves e rígidas suportam estes movimentos com precisão.

- Sistemas de feedback: Para obter uma precisão de topo, algumas máquinas utilizam sistemas de feedback de precisão, como réguas ópticas ou codificadores de alta resolução, para obter um posicionamento ao nível do mícron.

- Qualidade do fuso: O fuso deve segurar e rodar a broca de forma correta, com muito pouco desvio (oscilação). Uma excentricidade excessiva conduz a furos demasiado grandes e a um acabamento superficial deficiente. Os rolamentos de qualidade e um fuso bem equilibrado são essenciais.

- Fixação da peça de trabalho: A peça deve ser mantida absolutamente segura. Se ela se deslocar, mesmo que ligeiramente, durante a perfuração, perde-se toda a precisão. Uma boa estratégia de fixação é fundamental.

- O seu processo de perfuração:

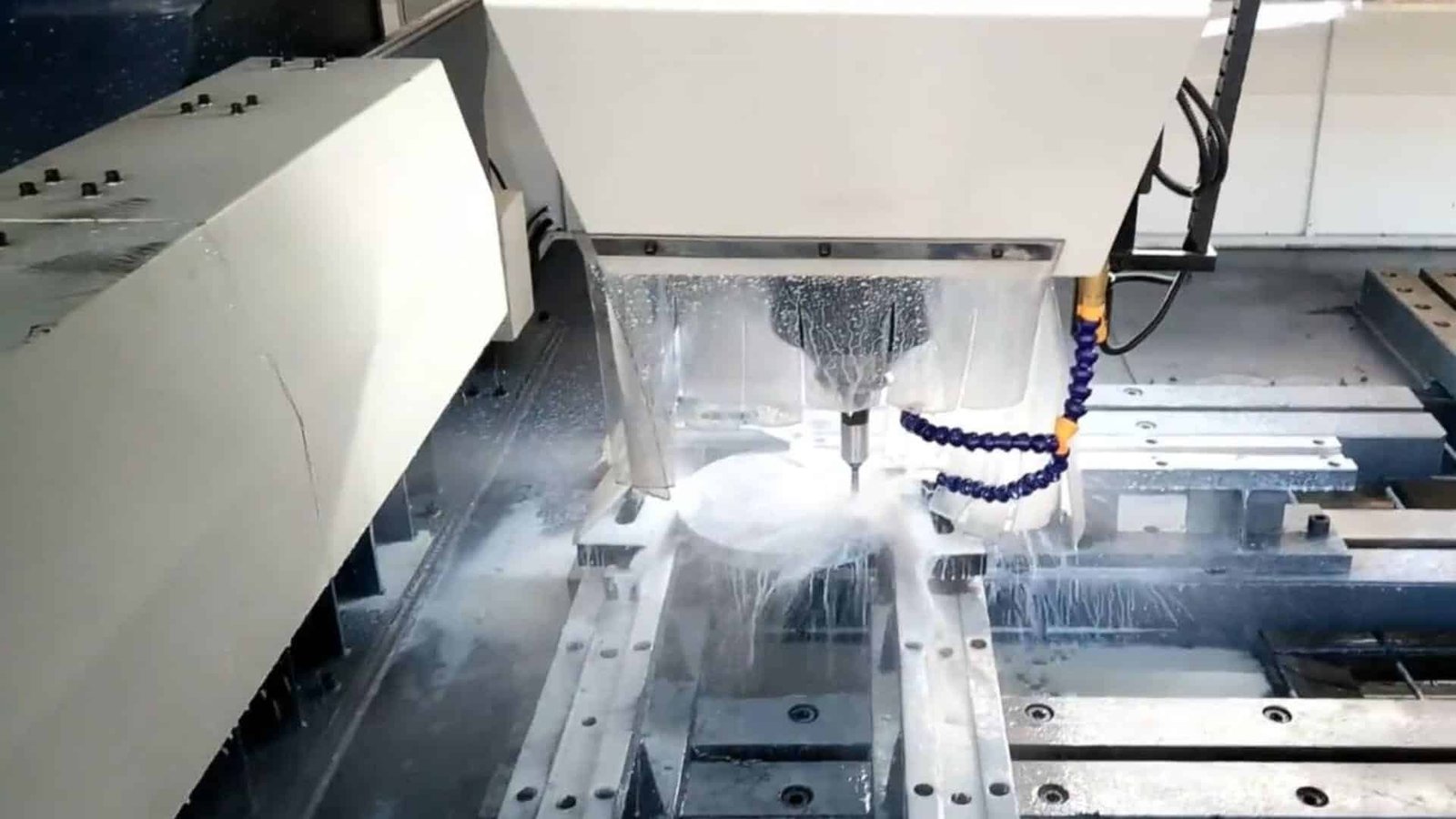

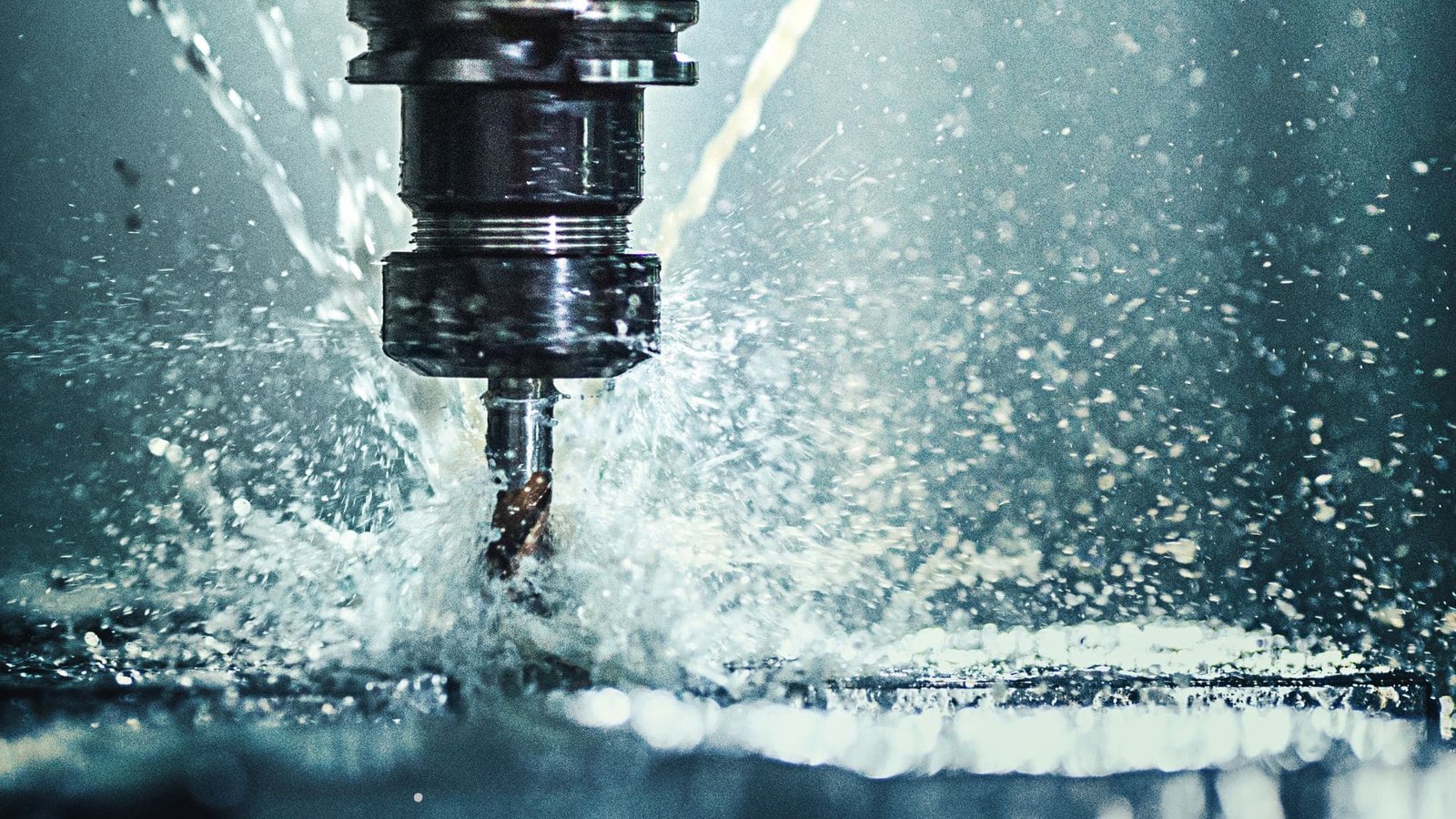

- Lubrificação/refrigerante: A aplicação correta do líquido de refrigeração é crucial. Reduz o calor, lubrifica o corte e ajuda a evacuar as aparas, o que contribui para uma melhor precisão e acabamento da superfície.

Também vale a pena notar que factores como a temperatura ambiente, a humidade e até o pó na oficina podem ter um impacto subtil no trabalho de alta precisão. É importante manter o equipamento limpo. Geralmente, os furos mais profundos e os furos de menor diâmetro são mais difíceis quando se trata de manter uma elevada precisão.

Qual o volume de produção e os tempos de ciclo desejados que a máquina de furar CNC escolhida deve ser capaz de atingir?

As suas operações de perfuração estão a criar um estrangulamento no seu fluxo de trabalho, abrandando a produção global? Se precisa de aumentar a produção e concluir as peças mais rapidamente, a velocidade e a eficiência da sua máquina de perfuração CNC são fundamentais.

Para satisfazer volumes de produção elevados e atingir tempos de ciclo curtos, a sua máquina de furar CNC necessita de capacidades como taxas de deslocação rápidas, aceleração e desaceleração rápidas do fuso, sistemas eficientes de gestão de aparas e, potencialmente, caraterísticas de automatização como trocadores automáticos de ferramentas ou integração com sistemas de carga/descarga.

Uma máquina lenta está a custar-lhe diretamente dinheiro e oportunidades. O tempo de ciclo - o tempo total que demora a concluir todas as operações de perfuração numa peça - tornou-se um grande foco.

Várias caraterísticas da máquina influenciam este facto:

- Taxas de deslocação rápida6: Esta é a velocidade a que a máquina pode deslocar os seus eixos (X e Y, principalmente para o movimento furo a furo, e Z para retracções) quando está não corte. As velocidades de deslocação mais rápidas reduzem significativamente o tempo sem corte, que pode ser uma grande parte do ciclo em peças com muitos furos. As máquinas com servo-motores oferecem frequentemente taxas de avanço mais elevadas, o que pode aumentar significativamente a produção.

- Desempenho do fuso7: A aceleração rápida para as RPM programadas e a desaceleração rápida para retracções também reduzem os segundos do ciclo.

- Ciclos de perfuração eficientes: Como mencionado anteriormente, a utilização de ciclos de perfuração CNC optimizados (como

G81,G83,G73) adequado à profundidade do furo e ao material ajuda. A velocidade de processamento do sistema de controlo também desempenha um papel importante na execução eficiente destes ciclos. - Gestão de aparas e poeiras: Se as limalhas não forem limpas eficazmente, poderá ter de abrandar ou mesmo parar a máquina para as limpar manualmente. Isto reduz a produtividade. Um sistema de refrigeração eficaz é uma parte deste processo. Para alguns materiais ou operações de perfuração a seco, é essencial um sistema de vácuo robusto para remover continuamente o pó e as aparas. Aprendi que ter um aspirador com um pouco mais de potência do que se pensa ser necessário e uma grande capacidade de recolha ajuda a evitar atrasos na produção devido a filtros entupidos ou sacos cheios.

- Caraterísticas de automatização8 (para volumes mais elevados):

- Trocadores automáticos de ferramentas (ATC): Se uma peça requer vários tamanhos de broca, ou operações subsequentes como alargamento ou rosqueamento que podem ser feitas na mesma máquina, um ATC reduz drasticamente a intervenção manual e o tempo de configuração entre as ferramentas.

- Sistemas automáticos de carga/descarga: Para tarefas repetitivas e de grande volume, a integração de sistemas de carga/descarga robotizados ou baseados em paletes pode permitir que a máquina funcione quase continuamente.

Ao avaliar o volume de produção, considero o número de furos por peça, a complexidade e o número de peças de que necessito por turno ou por dia. Isto ajuda-me a decidir se preciso de uma máquina de alta velocidade, potencialmente automatizada, ou se uma máquina de perfuração CNC mais simples e standard será suficiente.

Conclusão

A seleção da máquina de perfuração CNC adequada resume-se a compreender o seu trabalho específico: as dimensões e o peso típicos das suas peças, os materiais que vai perfurar, os tipos e profundidades dos furos necessários, os seus padrões de precisão e acabamento e os seus objectivos de volume de produção.

-

A compreensão dos materiais mais macios pode ajudá-lo a otimizar os processos de maquinagem e a selecionar as ferramentas certas para obter eficiência. ↩

-

A exploração deste tópico fornecerá informações sobre os desafios e soluções para a maquinagem eficaz de materiais difíceis. ↩

-

Compreender o diâmetro do furo é crucial para selecionar a máquina certa e garantir a precisão dos seus projectos. ↩

-

Explorar os desafios dos furos profundos pode ajudá-lo a escolher as ferramentas e técnicas corretas para uma maquinagem eficaz. ↩

-

Compreender os sistemas de movimento de precisão pode melhorar o seu conhecimento da precisão na maquinagem, conduzindo a melhores resultados nos seus projectos. ↩

-

A compreensão das taxas de deslocação rápida pode ajudá-lo a otimizar os seus processos de maquinagem e a reduzir os tempos de ciclo, levando a um aumento da produtividade. ↩

-

A exploração do desempenho do fuso pode revelar formas de melhorar a eficiência da maquinagem e reduzir os custos de produção. ↩

-

Conhecer as caraterísticas da automatização pode ajudá-lo a tomar decisões informadas sobre o investimento em tecnologia que aumenta a eficiência da produção. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.