O que é o turbilhonamento interno?

Tem dificuldades com as baixas velocidades de fresagem de roscas e com o sobreaquecimento das peças durante longos períodos de produção. Os métodos tradicionais de torneamento desgastam frequentemente as ferramentas demasiado depressa e distorcem os componentes de precisão.

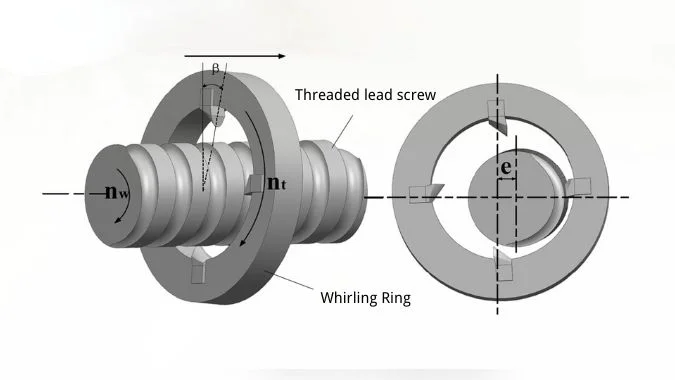

O turbilhonamento interno é um processo de roscagem de alta velocidade em que as fresas montadas no lado interior de um anel rotativo removem material de uma peça de trabalho que passa através dele. Corta profundidades de rosca completas numa só passagem, reduz a transferência de calor para a peça e lida facilmente com aços endurecidos até 65 HRC.

Vejo frequentemente clientes com dificuldades em produzir parafusos longos de forma eficiente. Utilizam tornos normais ou retificação e obtêm maus resultados. O turbilhonamento interno é uma técnica especializada, mas muda tudo na produção de parafusos. Deixe-me explicar como funciona e porque é que pode precisar dela na sua oficina.

Como funciona o turbilhonamento interno?

Observa-se a máquina a funcionar, mas a mecânica parece confusa porque os eixos não estão alinhados. É necessário compreender o movimento para otimizar o processo.

A peça de trabalho passa pelo centro de um anel de corte rotativo. O anel está inclinado para o ângulo de hélice da rosca. À medida que o anel gira a alta velocidade (até 400m/min), a peça de trabalho gira lentamente na mesma direção, permitindo que as fresas interiores formem o perfil completo da rosca numa só passagem.

A mecânica deste processo é única e altamente eficiente. No turbilhonamento interno, as fresas são distribuídas uniformemente no lado interno de um disco de fresa. O eixo deste disco de fresa não coincide com o eixo da peça de trabalho. Em vez disso, inclinamo-lo para um ângulo específico. Este ângulo corresponde ao ângulo de hélice, normalmente designado por γ, da rosca que queremos fazer.

Durante o funcionamento, o disco da fresa acciona as fresas a uma velocidade muito elevada. O velocidade linear1 pode frequentemente atingir 400 metros por minuto. Enquanto isto acontece, a peça de trabalho roda a uma velocidade baixa (frequentemente 20 a 50 rpm) na mesma direção que o disco de corte. Esta diferença de velocidade é fundamental. Por cada rotação da peça de trabalho, o o disco de corte avança um passo de rosca2 na direção axial.

Este movimento permite que a máquina processe e forme a ranhura da rosca numa única passagem. Devido ao facto de o disco de corte ser excêntrico em relação à peça de trabalho, apenas uma fresa entra em contacto com o metal num determinado momento. A posição da área de processamento permanece praticamente inalterada. Isto cria aparas curtas, em forma de vírgula. A espessura de corte muda periodicamente de pequena para grande e de volta para pequena. Esta ação de corte intermitente3 dá a cada ferramenta tempo para arrefecer no ar entre cortes. As aparas transportam a maior parte do calor, pelo que a temperatura da peça de trabalho se mantém baixa. Isto evita a deformação térmica, que é uma dor de cabeça comum no torneamento padrão.

Quais são a precisão e a eficácia do turbilhonamento interno?

Pretende uma produção mais rápida, mas receia que o aumento da velocidade possa arruinar a sua precisão. É necessário encontrar o equilíbrio entre a elevada remoção de material e os limites geométricos.

O turbilhonamento interno oferece uma maior eficiência do que o turbilhonamento externo devido ao seu grande envelope de corte. No entanto, a precisão depende da manutenção de um ângulo de hélice inferior a 14°. Exceder este ângulo provoca o sobrecorte do perfil do dente, o que significa que é necessário trabalhar dentro de limitações geométricas específicas para garantir a precisão.

A eficiência é o principal ponto de venda aqui. O turbilhonamento interno tem um longo curso de envelope. Remove rapidamente um grande volume de material. Na minha experiência, tem uma eficiência relativa muito mais elevada do que o turbilhonamento externo porque as forças de corte são substanciais e dirigidas eficazmente. É possível terminar uma peça muito mais rapidamente, substituindo frequentemente os processos lentos de retificação de roscas, mesmo em materiais endurecidos até 65 HRC.

No entanto, a precisão tem limites físicos que devem ser respeitados. Uma vez que a peça de trabalho passa pelo orifício interior do eixo principal, não podemos inclinar demasiado a cabeça de corte. A ângulo de hélice de processamento4 é geralmente limitado a um valor entre 12° e 14°. Poderá pensar: "Porque não aumentar o orifício interior para o inclinar mais?" Não pode fazer isso. Se aumentar o tamanho do furo para obter um ângulo mais acentuado, perde o controlo do perfil. Isso causa um corte excessivo da forma do dente. A geometria falha. Não se pode garantir a precisão do perfil do dente se se ultrapassar estes limites estruturais. Tem de trabalhar dentro deste intervalo angular específico.

| Caraterística | Vantagem | Limitação |

|---|---|---|

| Volume de corte | Grande, alta eficiência | Requer uma máquina robusta |

| Ângulo da hélice | Roscas standard ok | Máximo 12°-14° |

| Precisão do perfil | Alta numa só passagem | Cortes excessivos se o ângulo for demasiado acentuado |

Quais são os requisitos da ferramenta para o turbilhonamento interno?

Vê marcas de ferramentas ásperas nos parafusos acabados e as medidas variam entre as peças. A sua configuração atual de ferramentas está provavelmente a causar estes problemas de qualidade.

A utilização de cabeças de metal duro soldadas convencionais conduz a erros de configuração e a acabamentos grosseiros porque, normalmente, apenas uma ferramenta corta eficazmente. É necessário utilizar fresas giratórias fixadas à máquina que permitam a fresagem de formas com várias ferramentas. Isto garante pontos de referência consistentes e uma qualidade de superfície suave utilizando pastilhas como CBN ou cerâmica.

A ferramenta determina o acabamento. Muitas lojas tentam poupar dinheiro utilizando cabeças de ferramentas convencionais de metal duro soldadas. Isto é um erro. É extremamente difícil ajustar estas ferramentas na perfeição. Mesmo que se instalem várias fresas, não se pode garantir que todas estejam exatamente na mesma linha central. Na prática, normalmente apenas uma ferramenta de conformação efectua efetivamente o corte. As outras apenas giram o ar.

Isto leva a dois problemas. Primeiro, a eficiência diminui porque não se estão a utilizar todas as arestas. Em segundo lugar, obtém-se marcas de ferramentas ásperas na superfície. A precisão é afetada porque o ponto de referência da instalação não é consistente. Para resolver isto, é necessário resolver o problema da ferramenta. É necessário utilizar fresas rotativas fixadas à máquina5. Estes permitem uma verdadeira fresagem em forma de multi-ferramenta. Quando cada pastilha assenta numa cavidade precisa, todas elas cortam em conjunto. Isto assegura que o perfil do dente é exato. Suaviza a qualidade da superfície.

Para materiais duros, utilizamos pastilhas avançadas como CBN (nitreto de boro cúbico)6 ou cerâmica. Estes materiais suportam o calor e a abrasão do corte de aço de 65 HRC a altas velocidades. A ação de corte intermitente aumenta ainda mais a vida útil da ferramenta, permitindo que o calor se dissipe durante a parte não cortante da rotação.

Quais são as peças de trabalho comuns processadas por turbilhonamento interno?

Questiona-se se esta máquina se adequa à sua linha de produtos ou se é demasiado especializada. É necessário saber exatamente quais as peças que beneficiam desta tecnologia para justificar o investimento.

O turbilhonamento interno é ideal para componentes longos e roscados, como parafusos de esferas, parafusos de alimentação e parafusos sem-fim EPS para automóveis. É excelente na produção de parafusos de extrusão e engrenagens helicoidais. No entanto, não é adequado para roscas de chumbo grande devido a limitações estruturais do disco de corte.

Esta tecnologia é específica. Não se destina a todos os parafusos e porcas. Destina-se a peças roscadas complexas e de elevado valor, em que a peça de trabalho é um veio longo ou um parafuso. É utilizada mais frequentemente para parafusos de extrusão7 e Bombas de rotor PC. Estes requerem roscas longas e consistentes que se deformariam sob o calor do torneamento normal. Na indústria automóvel, é normal que caixa de direção sem-fim EPS. Também é perfeito para rolos de diamante e a criação de ranhuras de óleo.

Parafusos de esferas e parafusos de alimentação são o pão e a manteiga do turbilhonamento interno. Também o vemos ser utilizado para engrenagens helicoidais. No entanto, existem limites. Não é possível processar peças de trabalho com cabos muito grandes. A dimensão estrutural do disco de corte limita-o. Além disso, a evacuação de cavacos é apertada. É necessário planear o fluxo de limalha. Se o fio for demasiado grande, as limalhas podem entupir o anel de corte. Mas para as peças listadas acima, especialmente eixos longos e finos, é o método mais eficiente disponível.

| Categoria | Partes específicas |

|---|---|

| Controlo de movimentos | Parafuso de esferas, parafuso de alimentação |

| Automóvel | Sem-fim EPS, Caixa de direção |

| Industrial | Parafuso de extrusão, bomba de rotor PC |

| Especializado | Rolo diamantado, Ranhura de óleo, Engrenagem helicoidal |

Conclusão

O turbilhonamento interno oferece alta velocidade, rosca de passagem única para parafusos e roscas sem-fim. Utilizando ferramentas precisas fixadas à máquina e gerindo os ângulos de hélice, obtém-se uma eficiência e um acabamento superiores em comparação com a fresagem tradicional.

-

Explore a forma como a velocidade linear afecta a eficiência e a qualidade da fresagem, crucial para otimizar os processos de maquinagem. ↩

-

Saiba mais sobre o mecanismo de alimentação preciso do disco de corte que permite a formação de ranhuras de rosca de passagem única com elevada precisão. ↩

-

Saiba porque é que a ação de corte intermitente ajuda no arrefecimento da ferramenta e evita a deformação térmica durante a fresagem. ↩

-

Saiba porque é que manter o ângulo de hélice de processamento entre 12° e 14° é crucial para a precisão e para evitar cortes excessivos na maquinagem. ↩

-

Explore isto para compreender como as fresas rotativas fixadas à máquina melhoram a precisão e a qualidade da superfície, assegurando que todas as pastilhas cortam em conjunto com precisão. ↩

-

Saiba porque é que as pastilhas CBN são ideais para o corte a alta velocidade de materiais duros devido à sua resistência ao calor e durabilidade, aumentando a vida útil e o desempenho da ferramenta. ↩

-

Saiba mais sobre os parafusos de extrusão e porque é que o turbilhonamento interno é ideal para criar as suas roscas precisas e longas sem deformação. ↩

Chris Lu

Aproveitando mais de uma década de experiência prática na indústria de máquinas-ferramenta, particularmente com máquinas CNC, estou aqui para ajudar. Se tiver dúvidas suscitadas por este post, se precisar de orientação para selecionar o equipamento certo (CNC ou convencional), se estiver a explorar soluções de máquinas personalizadas ou se estiver pronto para discutir uma compra, não hesite em CONTACTAR-ME. Vamos encontrar a máquina-ferramenta perfeita para as suas necessidades.