Почему на поверхности токарных заготовок с ЧПУ появляются следы дребезга?

Вам надоели эти уродливые волнистые следы разболтанности, которые портят ваши тщательно продуманные детали, изготовленные на станках с ЧПУ? Эта слишком распространенная проблема приводит к потере хорошего материала, дополнительным затратам времени на доработку и, в конечном итоге, к снижению вашей прибыли. Но понимание причины - первый шаг к ее устранению.

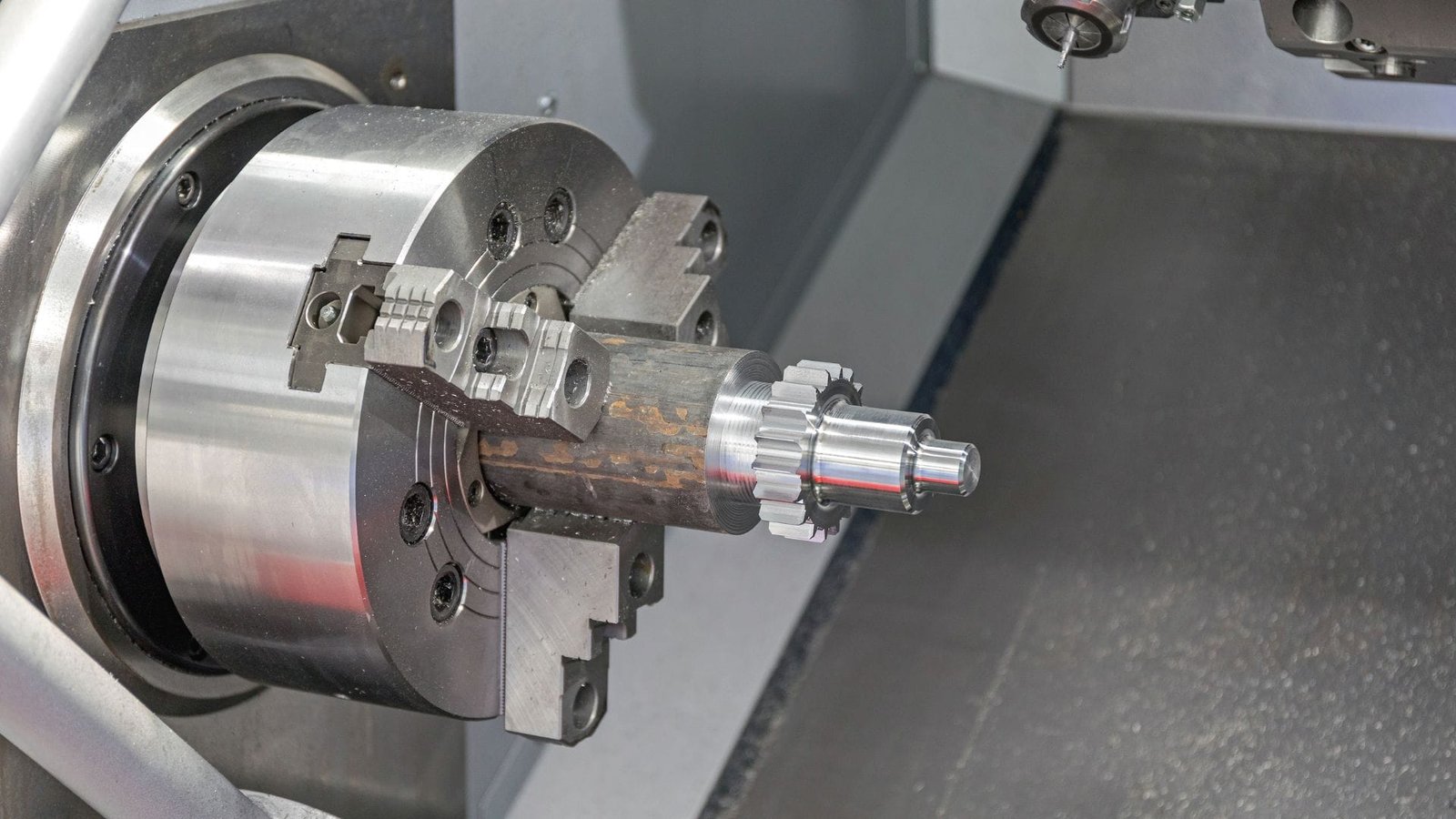

Следы дребезга на токарных заготовках с ЧПУ возникают в основном из-за вибраций в процессе резания. Основными причинами являются недостаточная жесткость системы "станок - инструмент - заготовка", использование неподходящего режущего инструмента или неправильная геометрия инструмента, установка неподходящих параметров резания (например, скорости, подачи или глубины резания) или износ критических компонентов станка, таких как подшипники шпинделя или направляющие.

Если вы хотите добиться гладкой и качественной отделки, на которую способна токарная обработка с ЧПУ. Давайте разберемся с этими обычными подозреваемыми.

Как жесткость и демпфирование токарного станка с ЧПУ влияют на образование дребезга?

Вам кажется, что ваш токарный станок с ЧПУ трясется сильнее, чем должен, оставляя на деталях характерные следы вибрации? В основе проблемы может лежать недостаточная жесткость станка или плохие возможности поглощения вибраций в его конструкции. Эта слабость позволяет вибрациям при резании накапливаться и портить вашу работу.

Общая жесткость и демпфирующая способность токарного станка с ЧПУ имеют решающее значение для предотвращения дребезга. Недостаточная жесткость означает, что конструкция станка может легко деформироваться и вибрировать при приложении силы резания. Плохое демпфирование означает, что эти вибрации быстро не гаснут, что приводит к устойчивой болтанке и плохой обработке поверхности. Обе эти проблемы значительно повышают вероятность появления болтанки.

Я всегда говорю людям, что это похоже на попытку писать на хлипком, шатающемся столе по сравнению с тяжелым, прочным. Тот же принцип напрямую применим к обработке. Жесткий, хорошо задемпфированный станок обеспечивает стабильную, неподатливую платформу для режущего инструмента, чтобы он мог плавно выполнять свою работу.

Важность жесткости системы

Когда мы говорим о жесткости, мы имеем в виду способность всей системы - самого станка, способа зажима заготовки и установки режущего инструмента - противостоять изгибу или деформации под действием сил, возникающих в процессе резки.

- Фундамент и крепление машины: Прочный фундамент, например, бетонный пол, и правильное крепление машины являются отправной точкой для обеспечения хорошей общей жесткости. Это минимизирует любые внешние вибрации или движения, воздействующие на машину.

- Эффект недостаточной жесткости1: Если какой-либо части этой системы не хватает жесткости (например, тонкая заготовка, инструмент со слишком большим выступом или даже изгиб литья станка), она склонна к прогибу. Это не просто статический изгиб; он приводит к снижению так называемой динамической жесткости во время резания. Это может привести к колебаниям силы резания, вызывая или усиливая вибрации. Это особенно заметно при высокоскоростной резке.

- Механический резонанс2: Основной причиной дребезга является механический резонанс. Он возникает, когда частота сил резания приближается к частоте собственных колебаний конструкции станка или заготовки. Повышение общей жесткости помогает сместить эти собственные частоты в сторону от распространенных частот резания.

Почему демпфирование - ключ к гладкой отделке

Демпфирование3 это способность системы поглощать и рассеивать энергию вибрации.

- Недостаточное демпфирование: Если ваш Токарный станок с ЧПУ4 При отсутствии хорошего демпфирования вибрации, возникающие во время резки, не будут легко рассеиваться. Энергия вибрации продолжает циркулировать, усугубляя дребезг.

- Усиление демпфирования: Практические способы улучшения демпфирования включают использование специализированных держателей инструментов, таких как гидравлические расширители, которые могут помочь поглотить часть вибрации при резке5. Для тонкостенных или склонных к вибрации деталей иногда временно заполняют их такими материалами, как воск или даже песок, чтобы добавить массу и демпфировать, чтобы успокоить их во время обработки.

Какую роль играет выбор инструмента и его геометрия в предотвращении болтанки при токарной обработке с ЧПУ?

Вы просто хватаете ближайший доступный режущий инструмент или придерживаетесь стандартных углов, не задумываясь об этом? Этот распространенный способ может вызвать ощущение, что вы постоянно боретесь со станком, что часто приводит к появлению досадных следов от болтанки. На самом деле выбор правильного инструмента с оптимальной геометрией для конкретной работы может иметь значение как днем, так и ночью.

Выбор инструмента и его особая геометрия играют абсолютно важную роль в предотвращении болтанки при токарной обработке с ЧПУ. Выбор правильного материала инструмента, например прочного твердого сплава, и нанесение подходящих покрытий могут значительно снизить трение и износ. Кроме того, тщательная оптимизация углов инструмента, таких как угол наклона, угол наклона главной режущей кромки, радиус носовой части и угол зазора, помогает эффективно управлять силами резания, тем самым сводя к минимуму вибрацию и болтание.

В самом начале своей карьеры я понял, что не все режущие инструменты созданы одинаковыми, особенно когда вы пытаетесь устранить болтанку. Немного внимания к оснастке может избавить вас от горы головных болей в будущем.

Выбор материалов и покрытий для интеллектуальных инструментов

Материал, из которого изготовлен ваш режущий инструмент, и любое специализированное покрытие, которым он покрыт, напрямую влияют на его производительность и способность противостоять вибрации.

- Материал и жесткость инструмента: Выбор подходящего инструментального материала имеет решающее значение. Твердосплавные инструменты6 обычно выбирают в первую очередь из-за их высокой твердости и износостойкости, что помогает им сохранять острую кромку и противостоять прогибу. Кроме того, учитывайте физические размеры инструмента: инструменты с большим диаметром и меньшей длиной (меньший выступ из держателя), как правило, гораздо жестче и менее подвержены вибрации.

- Преимущества покрытий для инструментов7: Современные покрытия для инструментов имеют функциональное, а не только косметическое значение. Такие покрытия, как TiN, TiCN или Al2O3, могут значительно уменьшить трение между инструментом и заготовкой, что приводит к снижению силы резания и уменьшению тепловыделения, а также помогает снизить вибрацию.

Оптимизация геометрии инструмента для обеспечения устойчивости резания

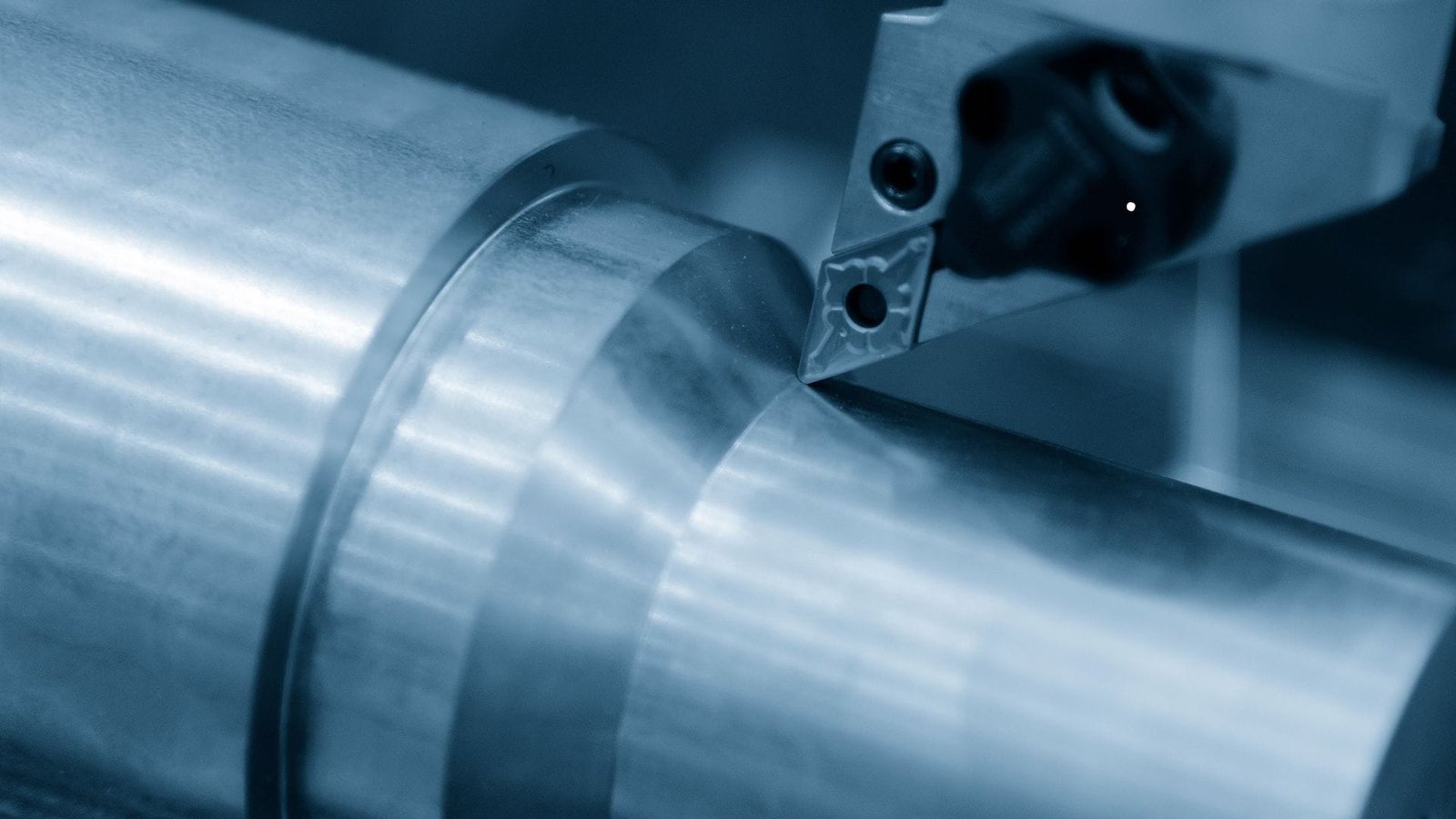

Форма и углы наклона кромки режущего инструмента - его геометрия - имеют решающее значение для управления его взаимодействием с заготовкой.

- Угол наклона граблей8: При положительном угле наклона инструмент режет свободнее, снижая сопротивление резанию и общие силы резания. Это, в свою очередь, снижает склонность системы к вибрациям.

- Основной угол режущей кромки (ведущий угол): Регулировка этого угла может изменить распределение сил резания. Больший угол опережения может иногда утончать стружку и направлять усилия более аксиально в шпиндель, что может быть более стабильным.

- Радиус носа: Увеличение радиуса носовой части может улучшить качество обработки поверхности и прочность инструмента, но чрезмерно большой радиус может увеличить силу резания и вероятность возникновения болтанки. Нахождение правильного баланса является ключевым моментом.

- Угол зазора: Достаточный зазор необходим для предотвращения трения боковой поверхности инструмента об обрабатываемую поверхность, что вызывает трение и вибрацию.

- Разрушители чипов: Инструменты с хорошо продуманными функциями стружкоотвода также способствуют более плавному резанию за счет эффективного управления стружкой и предотвращения ее попадания в рез.

- Надежный холдинг: Убедитесь, что инструмент очень плотно удерживается в высококачественном держателе с хорошей точностью биения. Любое ослабление здесь - это приглашение к болтанию.

Как параметры резания влияют на вибрацию и дребезг при токарной обработке с ЧПУ?

Тщательно ли подобраны скорость резания, подача и глубина резания, или же они устанавливаются без учета их влияния? Использование параметров резания, не оптимизированных для конкретной установки, может легко вызвать вибрации при токарной обработке с ЧПУ, что напрямую приведет к появлению нежелательных следов от болтанки. Нахождение "золотой середины" для этих параметров абсолютно необходимо.

Параметры резания, в частности скорость резания, подача и глубина резания, оказывают огромное влияние на возникновение вибрации и дребезга при токарной обработке с ЧПУ. Слишком высокое или слишком низкое значение любого из этих параметров для данных условий может привести к нестабильности сил резания, которые затем вызывают или усиливают вибрации. Сбалансированный, тщательно оптимизированный подход, исключающий крайности, имеет решающее значение для достижения плавного точения без болтанки.

Я всегда подчеркиваю, что нельзя просто слепо копировать параметры резания из учебника или предыдущего задания и каждый раз ожидать идеальных результатов. Вы должны понимать, как каждый параметр взаимодействует с конкретным состоянием станка, разрезаемым материалом и используемым инструментом.

Тонкая настройка скорости резки

Скорость резания (скорость прохождения поверхности заготовки через режущий инструмент) является важнейшим фактором.

- Поиск стабильных зон: Иногда небольшая регулировка скорости вращения шпинделя, например, на ±5% или ±10%, может вывести частоту резания из диапазона, возбуждающего собственную частоту станка или заготовки, и тем самым уменьшить дребезг. Однако избегайте резких изменений, например, уменьшения скорости вдвое без понимания причины, так как вы можете попасть на другую резонансную частоту.

- Крайности нужно избегать: Чрезмерно высокая скорость резки9могут выделять больше тепла и вызывать высокочастотные вибрации. И наоборот, очень низкая скорость резания может иногда приводить к менее стабильному резанию и низкочастотному гулу или дребезгу.

Поддержание постоянной скорости подачи

Скорость подачи (скорость продвижения инструмента по заготовке) определяет толщину стружки.

- Постоянная нагрузка на чип: Цель - поддерживать постоянную нагрузку на стружку. Слишком низкая скорость подачи может привести к трению инструмента, а не к чистому резанию, что приведет к нестабильности. A скорость подачи10 Слишком высокая сила резания увеличивается, что может перегрузить систему и вызвать вибрацию.

- Избегайте изменчивости: Переменная скорость подачи во время резания, если она не запрограммирована специально, также может привести к колебаниям силы резания и появлению болтанки.

Управление глубиной реза

Сайт глубина реза11 (количество материала, снимаемого инструментом за один проход) напрямую влияет на силу резания.

- Управление силами: При чрезмерной глубине резания возникают большие силы резания, что повышает риск возникновения болтанки, отклонения инструмента и даже его поломки. Уменьшение глубины резания часто является одной из первых мер по борьбе с болтанкой.

- Постоянное взаимодействие: Для сложных резаний такие стратегии, как использование траекторий движения инструмента, обеспечивающих постоянное зацепление инструмента, а не резкие входы и выходы, помогут поддерживать более стабильные силы резания. При сильном дребезжании рассмотрите возможность выполнения нескольких неглубоких проходов вместо одного глубокого.

Помните, что эти параметры взаимосвязаны. Изменение одного из них часто требует корректировки других для поддержания стабильного состояния резки.

Являются ли изношенные подшипники шпинделя или направляющие в токарном станке с ЧПУ потенциальным источником дребезга?

Ваш надежный токарный станок с ЧПУ, который когда-то производил неизменно гладкую обработку, вдруг начал оставлять на каждой детали эти ужасные следы разболтанности? Если вы тщательно проверяли оснастку, настройку заготовки и параметры резания, но безуспешно, то коварный износ критических компонентов станка, таких как подшипники шпинделя или направляющие, вполне может быть скрытым виновником. Этот постепенный износ постепенно разрушает первоначальную точность и стабильность станка.

Да, безусловно. Изношенные подшипники шпинделя или изношенные направляющие в токарном станке с ЧПУ являются значительными и распространенными потенциальными источниками дребезга. Износ подшипников шпинделя приводит к увеличению зазора (люфта), что снижает точность и стабильность вращения шпинделя. Аналогичным образом, изношенные или плохо обслуживаемые направляющие могут создавать нестабильное трение и допускать нежелательное движение или изгиб осей станка. Оба эти условия непосредственно способствуют увеличению вибраций и образованию следов от болтанки.

За свою карьеру я много раз диагностировал эту проблему. Станок, который в течение многих лет исправно работал, начинает дребезжать, и часто после устранения более очевидных причин, связанных с оснасткой и программированием, мы обнаруживаем, что основная причина кроется в износе этих фундаментальных элементов станка.

Как износ подшипников шпинделя способствует появлению стука

Сайт подшипники шпинделя12 имеют решающее значение; они поддерживают шпиндель и обеспечивают его плавное и точное вращение, противодействуя силам резания.

- Усиленная игра и выбег: За бесчисленное количество часов работы, особенно при больших нагрузках или высоких скоростях, тела качения и дорожки качения в шпиндельных подшипниках неизбежно изнашиваются. В результате износа увеличивается внутренний зазор, который часто называют "люфтом" или повышенным биением.

- Снижение устойчивости при вращении: При увеличении люфта шпиндель уже не удерживается так жестко. Он может легче отклоняться под действием сил резания, что приводит к потере динамической жесткости и устойчивости вращения. Такая нестабильность является предпосылкой для возникновения болтанки, поскольку положение вершины инструмента относительно заготовки становится непостоянным.

Связь между износом рельсов и вибрациями

Направляющие (например, коробчатые направляющие или направляющие линейного перемещения) отвечают за точное и плавное перемещение направляющих станка (каретки и поперечных салазок).

- Потеря точности и жесткости: Износ поверхностей направляющие13или на сопрягаемых компонентах направляющих, снижает точность и жесткость конструкции станка. Это может привести к тому, что направляющие будут двигаться не так плавно или не смогут эффективно противостоять силам резания.

- Неустойчивое трение и скольжение: Изношенные или недостаточно смазанные направляющие могут привести к нестабильному трению. Это может проявляться в виде явления "stick-slip", когда ползун на мгновение замедляется, а затем скачет вперед. Такое нестабильное движение напрямую приводит к вибрации режущего инструмента.

- Увеличенные зазоры и отклонения: Как и в случае с подшипниками шпинделя, износ приводит к чрезмерному зазору между направляющими и скользящими поверхностями. Этот зазор означает, что направляющие не так жестко закреплены, что позволяет им легче отклоняться или вибрировать под действием динамических нагрузок при резке. Регулярное техническое обслуживание, включающее смазку и проверку на наличие чрезмерного люфта в подшипниках и регулировку направляющих, необходимо для уменьшения дребезга, возникающего из-за этих причин.

Заключение

Следы дребезга на токарных деталях с ЧПУ - явный признак нежелательных вибраций в системе. Основные причины обычно кроются в недостаточной жесткости станка или плохом демпфировании, неправильном выборе инструмента или его геометрии, неоптимизированных параметрах резания или износе критических компонентов станка. Систематическое устранение этих проблем позволит вам значительно улучшить качество обработки поверхности и устранить вибрацию.

-

Понимание последствий недостаточной жесткости может помочь улучшить процессы обработки и уменьшить количество ошибок. ↩

-

Изучение механического резонанса может помочь в предотвращении дребезга и повышении эффективности обработки. ↩

-

Понимание демпфирования имеет решающее значение для повышения качества обработки и снижения вибраций, что приводит к улучшению качества обработки. ↩

-

Изучение преимуществ демпфирования в системах токарных станков с ЧПУ может улучшить процессы обработки и повысить ее результативность. ↩

-

Изучение методов снижения вибраций при резании может значительно улучшить качество ваших проектов по обработке. ↩

-

Узнайте о преимуществах твердосплавных инструментов, известных своей твердостью и износостойкостью, которые имеют решающее значение для эффективного резания. ↩

-

Узнайте, как современные покрытия для инструментов повышают производительность за счет снижения трения и нагрева, что приводит к повышению стабильности резания. ↩

-

Понимание влияния угла наклона может помочь оптимизировать эффективность резания и снизить вибрацию, что очень важно для успешной обработки. ↩

-

Понимание скорости резания имеет решающее значение для оптимизации процессов обработки и повышения стойкости инструмента. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Скорость подачи существенно влияет на толщину стружки и силу резания. Узнайте больше о ее влиянии на эффективность обработки. ↩

-

Глубина резания напрямую влияет на силу резания и стойкость инструмента. Узнайте больше об эффективном управлении этим параметром. ↩

-

Понимание подшипников шпинделя необходимо для поддержания производительности станка и предотвращения таких проблем, как болтанка. ↩

-

Изучение направляющих поможет вам понять их роль в обеспечении точности и стабильности обработки, что крайне важно для получения качественной продукции. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд