Как выбрать между мертвым и живым центром для токарного станка?

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд

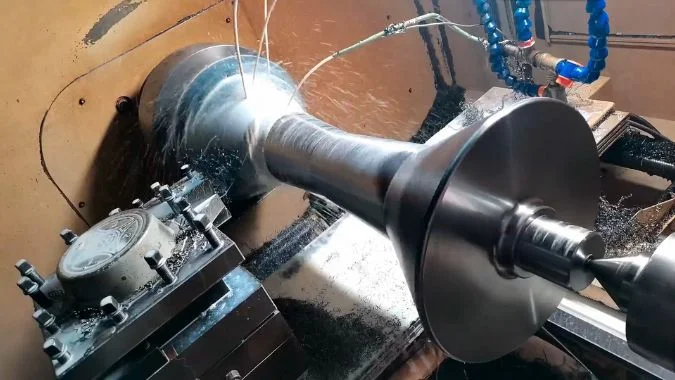

Обработка вала требует правильной опоры, иначе вы рискуете получить овальные детали и следы от болтанки. Выбор неправильного центра - это самый быстрый способ испортить качество обработки поверхности или разрушить подшипники задней бабки.

Для общего точения на станках с ЧПУ необходимо выбрать "живой" центр, чтобы выдержать высокие обороты и уменьшить трение. Для шлифования или высокоточного точения, где требуется нулевое биение, следует выбрать мертвый центр. Выбор зависит от того, что для вас важнее - скорость производства (Live) или абсолютная геометрическая точность (Dead).

По моему опыту, многие операторы пытаются заставить мертвый центр работать на 2 000 об/мин. Это всегда заканчивается неудачей. Чтобы сделать правильный выбор, нужно понимать механику.

Каковы основные функциональные различия между "мертвым" и "живым" центрами?

Вы можете отличить их, посмотрев на них, но реальная разница находится внутри корпуса.

Основное функциональное различие заключается во вращении. Живой центр использует внутренние подшипники для вращения своего наконечника синхронно с заготовкой, что исключает трение. Мертвый центр - это массивный, неподвижный кусок стали, относительно которого вращается заготовка, обеспечивающий большую жесткость, но выделяющий значительное количество тепла из-за контакта металла с металлом.

Разница заключается не только в движущихся частях, но и в том, как инструмент взаимодействует с заготовкой.

A Живой центр1 создан для движения. В нем находится сложный узел шариковых или роликовых подшипников. Когда патрон вашего токарного станка вращает деталь, вместе с ней вращается и наконечник живого центра. Поскольку они движутся вместе, не происходит трения. Это очень важно для современного производства. Однако подшипники имеют внутренний зазор. Это означает, что даже высококачественный живой центр может иметь биение от 0,003 до 0,005 мм. Для большинства токарных работ это приемлемо.

A Мертвый центр2 создан для стабильности. Это цельный кусок закаленной стали или твердого сплава. Это создает "статическую" точку опоры. Поскольку в ней нет подшипников, механический люфт отсутствует. Если ваша бабка идеальна, то и деталь будет идеальной. Недостатком является трение. Ваша деталь вращается, а мертвая точка - нет. Это создает тепло и сопротивление.

Вот простой обзор технических различий, который поможет вам определиться с выбором:

| Аспект | Мертвый центр | Живой центр |

|---|---|---|

| Вращение | Стационарный; заготовка вращается относительно него | Вращается вместе с заготовкой благодаря подшипникам |

| Трение/тепло | Высокая; требует смазки | Низкое; подшипники снижают трение |

| Точность | Отличная концентричность | Хорошо, но возможно биение подшипников |

| Подходящая скорость | Низкие и средние обороты | Высокие обороты |

| Типичное использование | Высокая точность, короткие тиражи | Длинные рейсы, ЧПУ, тяжелые грузы |

Каковы риски теплового расширения и трения при использовании мертвого центра?

Трение создает тепло, а тепло изменяет размер металлических деталей. В этом и заключается скрытая опасность использования мертвого центра.

Риск заключается в том, что при трении выделяется тепло, вызывающее расширение заготовки по длине (тепловое расширение). Поскольку задняя бабка заблокирована, это расширение заставляет деталь прижиматься к мертвой точке с огромным давлением. Это может привести к деформации вала, повреждению подшипников станка или привариванию вершины центра к детали.

Когда вы используете мёртвая точка3Вы, по сути, создаете тормоз. Вы трете металл о металл под нагрузкой.

Физика неудач

Допустим, вы вращаете длинный стальной вал. Когда он вращается относительно неподвижной мертвой точки, трение нагревает наконечник. Тепло переходит в вал. Сталь при нагревании расширяется. 1-метровый вал может легко увеличиться на 0,5 мм при интенсивном резании.

Что будет дальше?

Задняя бабка не перемещается назад, чтобы учесть этот рост. Вал стал длиннее, но расстояние между центрами осталось прежним. Вал начинает прогибаться посередине. Это разрушает прямолинейность. Если давление становится слишком большим, смазочная пленка разрушается. Мертвая точка буквально прилипает (прикипает) к заготовке.

Как мы это исправляем

Если для точности необходимо использовать мертвый центр, нельзя работать всухую.

- Смазка: Мы используем смазка высокого давления4 например, Moly D (дисульфид молибдена). Стандартное масло мгновенно отжимается.

- Ограничения скорости: Вы должны бежать медленно.

- Корректировки: При длительной работе мы иногда останавливаем станок, немного отводим заднюю бабку, чтобы снять давление от расширения, а затем заканчиваем резку.

Почему для токарного станка с ЧПУ лучше выбрать живой центр, а не мертвый?

Станки с ЧПУ созданы для скорости и эффективности. Мертвые центры просто не могут угнаться за темпами современной автоматизации.

Для токарных станков с ЧПУ выбирается живой центр, позволяющий выполнять высокоскоростную обработку без сгорания инструмента. Живые центры предотвращают нагрев от трения, защищают центральное отверстие от износа при повторяющихся операциях и позволяют использовать современные пластины с покрытием, для правильной работы которых требуется высокая скорость обработки поверхности.

Использование мертвого центра на высокоскоростном токарном станке с ЧПУ обычно является ошибкой. Вот почему живые центры5 являются лучшим выбором для данного применения.

1. Соответствие скоростей вставки

Современные твердосплавные пластины предназначены для быстрой резки. Если работать слишком медленно, они будут скалываться. Чтобы получить нужную поверхность футов в минуту (SFM), часто требуется 2000+ оборотов в минуту. Мертвый центр сгорит на такой скорости за считанные секунды. Живой центр справляется с высокими оборотами без усилий, поскольку нагрузку принимают на себя подшипники.

2. Защита центрального отверстия

На производстве мы часто переносим детали с токарного станка на фрезерный или шлифовальный. Центральное отверстие является нашей точкой отсчета. Если вы используете мертвый центр, трение может забить или овалить центральное отверстие. Живой центр имеет контакт качения. Он сохраняет геометрию центрального отверстия, обеспечивая точность детали при переходе к следующему станку.

3. Демпфирование вибрации

Токарная обработка с ЧПУ может быть агрессивной. Живой центр на самом деле помогает поглотить некоторые вибрации. Масляная пленка в подшипниках действует как небольшой амортизатор. Это помогает предотвратить дребезжание длинных и тонких деталей, что является распространенной проблемой, с которой мы сталкиваемся у наших клиентов из цепочки поставок автомобилей.

Какое влияние оказывает вес заготовки на срок службы подшипников центра вращения?

У каждого токоведущего центра есть предел. Игнорирование веса заготовки - самая распространенная причина заедания подшипника.

Вес детали напрямую сокращает срок службы подшипника, если он превышает номинальную радиальную нагрузку. Тяжелые детали вдавливают внутренние ролики в зацепление, вызывая "бринеллинг" (вмятину) и перегрев. Перегрузка токоведущего центра приводит к его заклиниванию в середине резания, что приводит к выдалбливанию заготовки и поломке режущего инструмента.

Вес детали влияет на выбор инструмента. Стандартный центр Morse Taper 4 live может быть рассчитан на 2 000 об/мин, но выдерживать только 500 кг.

Радиальная и осевая нагрузка

Большинство людей думают о том, как нажать на заднюю бабку. в (Осевая нагрузка). Но гравитация тянет вниз (Радиальная нагрузка6). Стандартные живые центры отлично воспринимают осевое давление, но слабо противостоят радиальному весу. Когда вы ставите тяжелый ролик на маленький центр, подшипники разбиваются.

Последствия перегрузки

Когда подшипник перегружен, он выделяет избыточное тепло. Смазка застывает внутри корпуса. В конце концов, подшипник заклинивает. На ручном токарном станке вы можете услышать скрип и остановиться. На токарном станке с ЧПУ станок продолжает работать. Центр перестает вращаться, но патрон продолжает вращаться. Живой наконечник центра действует как расточной брусок и разрушает конец вала.

Решение

Для тяжелых деталей мы рекомендуем центры "Bull Nose" или сверхмощные модели с дополнительными рядами подшипников. Мы всегда говорим нашим клиентам: рассчитайте вес вашего сырья. Если вы приблизились к пределу номинальных возможностей центра, купите больший. Это дешевле, чем сдавать в металлолом двухтонную заготовку.

Заключение

Живые центры необходимы для высокоскоростного и эффективного производства с ЧПУ. Тупые центры - единственный выбор для высокоточного шлифования, где биение недопустимо. Подберите инструмент в соответствии с вашими требованиями к скорости и точности.

-

Перейдите по этой ссылке, чтобы понять, как Live Center повышает точность и эффективность процессов обработки. ↩

-

Откройте для себя преимущества использования мертвого центра для обеспечения стабильности и точности в ваших проектах по обработке. ↩

-

Понимание работы мертвых центров имеет решающее значение для точной обработки, позволяя избежать распространенных ошибок и повысить качество работы. ↩

-

Изучение возможностей смазки высокого давления может улучшить ваши процессы обработки, обеспечивая лучшую смазку и производительность. ↩

-

Перейдите по этой ссылке, чтобы понять преимущества живых центров над мертвыми центрами в обработке с ЧПУ и повысить эффективность вашего производства. ↩

-

Понимание радиальной нагрузки имеет решающее значение для выбора правильных инструментов и предотвращения выхода оборудования из строя. ↩