Как откалибровать геометрическую точность пятиосевого портального обрабатывающего центра?

Ваши дорогостоящие заготовки отбраковываются из-за того, что ваш пятиосевой портальный станок потерял точность. Игнорирование мелких геометрических ошибок приводит к дорогостоящим переделкам и задержкам в производстве.

Калибровка пятиосевого GMC включает в себя использование лазерных интерферометров и шариковых стержней для измерения параллельности, перпендикулярности и позиционирования. Вы должны систематически регулировать направляющие, опорные конструкции и параметры сервопривода, чтобы обеспечить точное перемещение всех осей в пределах строгих допусков и восстановить заводские характеристики станка.

Многие операторы винят режущие инструменты или программирование, в то время как на самом деле проблема заключается в геометрии станка. Для поддержания высокого качества необходимо понимать процесс калибровки.

Почему в пятиосевых ГМЦ необходимо выявлять и устранять проблемы геометрической точности?

Вы не обращаете внимания на небольшие вибрации до тех пор, пока не сломается шпиндель или не появится ужасное качество обработки поверхности.

Геометрическая точность определяет способность станка выдерживать параллельность, перпендикулярность и позиционирование. Если не устранить ошибки, вызванные тепловой деформацией, релаксацией напряжений или механическим износом, это приведет к необратимому повреждению оборудования, ненормальному износу компонентов и браку деталей.

Мы должны смотреть на станок как на твердое тело, которое меняет форму. Станок, который год назад был идеальным, теперь может вырезать овалы вместо кругов.

Основные элементы точности

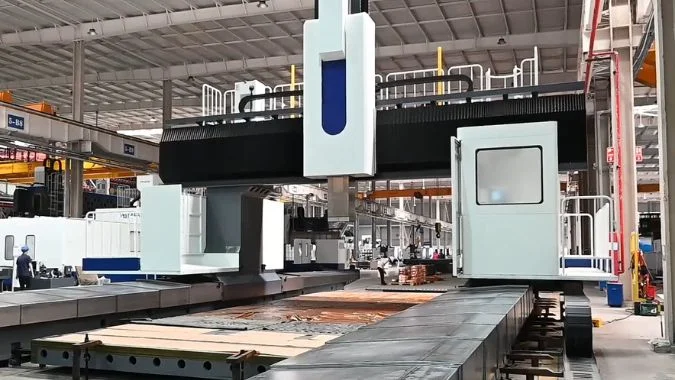

A пятиосевой портальный станок1 опирается на четыре специфических физических признака. Во-первых, это параллельность. Рельсы должны идти точно друг за другом. Второе - перпендикулярность. Оси X, Y и Z должны образовывать идеальные 90-градусные углы. Третье - точность позиционирования. Если вы говорите станку пройти 500 мм, он должен пройти ровно 500 мм. Четвертое - повторяемость. Станок должен попасть в одну и ту же точку тысячу раз подряд.

Источники отклонений

Эти ошибки не возникают по волшебству. Они возникают из-за трех главных врагов.

- Тепловая деформация2: Металл расширяется при нагревании. При длительной работе трение нагревает винты и направляющие. Размеры немного меняются.

- Расслабление стресса: Тяжелые порталы находятся под постоянным напряжением. Со временем или после сильной вибрации металлическая внутренняя структура расслабляется. Это приводит к искажению геометрии.

- Механический износ: При каждом движении станка рельсы и шарико-винтовые пары изнашиваются. Это создает "провисание" или люфт, который убивает точность.

Если их игнорировать, машина будет бороться сама с собой. Двигатели работают интенсивнее. Рельсы скрежещут. Сегодня вы теряете точность, но завтра уничтожаете машину.

| Тип ошибки | Последствия | Основная причина |

|---|---|---|

| Потеря параллельности | Рельсы переплета, неравномерный износ | Оседание фундамента, снятие напряжения |

| Потеря перпендикулярности | Квадратные части становятся ромбовидными | Столкновение, некачественная сборка |

| Ошибка позиционирования | Размеры неправильные | Износ винта, тепловое расширение |

| Потеря воспроизводимости | Непостоянное качество партии | Люфт, проблемы с настройкой сервопривода |

Как мы выполняем калибровку геометрической точности на пятиосевом ГМЦ на практике?

Нельзя просто взять и затянуть болт, чтобы починить сложный пятиосевой станок.

Этот процесс требует строгой последовательности: предварительный контроль с помощью лазерных интерферометров, анализ источников ошибок, а затем механические регулировки. Сначала необходимо откалибровать параллельность и перпендикулярность, затем точность позиционирования и выравнивание шпинделя, чтобы обеспечить правильность всей кинематической цепи.

Мы следуем определенному порядку. Вы не сможете настроить двигатели, если физические направляющие кривые. Это все равно что пытаться вести машину прямо, когда рама погнута.

Шаг 1: Осмотр и анализ

Прежде чем прикоснуться к гаечному ключу, мы начинаем с измерения. Мы используем лазерный интерферометр3 и инструмент с шариковым стержнем. Мы запускаем станок на полный ход. Мы фиксируем ошибки. Это позволит определить, в чем проблема - в ослабленном винте, изношенной рейке или перекошенном шпинделе.

Шаг 2: Коррекция механической геометрии

Сначала мы исправляем физическое выравнивание.

- Параллелизм: Мы используем данные лазера для регулировки направляющих. Мы ослабляем болты и простукиваем рельс до тех пор, пока он не станет идеально прямым.

- Перпендикулярность: Мы используем гранитный квадрат или лазерный уровень. Если ось X не совпадает с осью Y на 90 градусов, мы регулируем опорную конструкцию портала. Мы физически перемещаем тяжелое железо, пока оно не станет квадратным.

Шаг 3: Позиционирование и настройка шпинделя

Когда машина физически выпрямлена, мы фиксируем движение. Мы используем лазер для измерения точного положения оси. Если на дисплее отображается 100 мм, а лазер показывает 99,995 мм, мы обновляем "компенсацию ошибки шага" в параметре Контроллер ЧПУ4. Наконец, мы проверяем шпиндель. Наклон шпинделя приводит к плохой отделке поверхности. Мы используем контрольную линейку и циферблатные индикаторы, чтобы измерить стол. Если он отклоняется, мы устанавливаем подшипники шпинделя или регулируем бабку.

Какие данные измерений требуются для обеспечения эффективной калибровки геометрической точности?

У вас есть инструменты, но вы не знаете, какими цифрами бить.

Эффективная калибровка зависит от соответствия определенным стандартам ISO. Вам необходимо добиться параллельности в пределах 0,01 мм/м, перпендикулярности в пределах 5 мкм/300 мм и точности позиционирования в пределах ±0,005 мм, чтобы гарантировать высокоточные результаты обработки.

Данные - единственное, что имеет значение. Для точного производства недостаточно слов "выглядит ровно". Необходимо знать конкретные допуски, к которым мы стремимся.

Определение стандартов

Обычно мы ссылаемся на такие международные стандарты, как ISO 230-1:20125. Однако конкретные цифры зависят от того, что именно вы производите. Для высокоточных аэрокосмических деталей требования жестче, чем для общей черновой обработки.

Ключевые целевые показатели данных

- Параллелизм: Мы стремимся к ошибке менее 0,01 мм на каждый метр перемещения. Если портал проходит 10 метров, мы допускаем очень небольшое отклонение. Это предотвращает борьбу двигателей друг с другом.

- Перпендикулярность: Это наиболее критично для 5-осевой обработки. Нам нужно, чтобы оси были квадратными в пределах 5 микрон (0,005 мм) на расстоянии 300 мм. Если превысить это значение, то сложные 5-осевые перемещения не будут правильно совмещаться.

- Точность позиционирования6: Для станков высокого класса мы стремимся к общей погрешности ±0,005 мм. Это гарантирует, что просверленное отверстие будет точно соответствовать чертежу.

- Повторяемость: Так проверяется стабильность станка. Мы хотим, чтобы машина возвращалась в ту же точку в пределах ±0,003 мм. Это доказывает, что механическая система надежна и контуры сервопривода настроены правильно.

| Метрика | Стандартный допуск | Почему это важно |

|---|---|---|

| Параллелизм | 0,01 мм / метр | Предотвращает сцепление рельсов и перегрузку двигателя |

| Перпендикулярность | 5 мкм / 300 мм | Обеспечивает точную 3D-геометрию |

| Позиционирование | ±0,005 мм | Критически важно для обеспечения допуска на размеры |

| Повторяемость | ±0,003 мм | Необходим для обеспечения стабильности массового производства |

Какие ключевые факторы и меры предосторожности следует учитывать при калибровке геометрической точности?

Вы выполняете все шаги, но все равно получаете плохие результаты, потому что среда неправильная.

Для успешной калибровки необходима стабильная среда с контролируемой температурой и влажностью для предотвращения теплового расширения. Вы должны использовать высокоточные инструменты, такие как приборы с шариковыми стержнями, и установить регулярный график технического обслуживания, чтобы предотвратить смещение точности с течением времени.

Я видел, как калибровочные работы проваливались из-за того, что кто-то открывал дверь загрузочной площадки. Поток горячего воздуха изменил размер машины на 20 микрон. Вы должны уважать окружающую среду.

Экологический контроль

Температура - самая большая переменная.7 Металл растет при нагревании. В идеале калибровка должна проводиться в мастерской с постоянной температурой (20°C). Если у вас нет кондиционера, калибровку нужно проводить после того, как станок "отмокнет" или остынет, обычно рано утром. Также необходимо следить за влажностью, так как она влияет на лазерные измерительные лучи.

Целостность оснастки

Ваша калибровка хороша лишь настолько, насколько хороши ваши инструменты. Мы используем лазеры Renishaw и шариковые линейки. Эти инструменты должны быть откалиброваны. Если ваш квадрат не квадратный, ваш станок не будет квадратным. Оборудование необходимо устанавливать на устойчивые основания, чтобы избежать вибрации во время испытания.

Цикл технического обслуживания

Калибровка - это не одноразовое мероприятие. Это цикл. Мы рекомендуем проверять геометрию каждые 6-12 месяцев или после любой аварии. Вам следует завести журнал регистрации. Отслеживайте ошибки с течением времени. Если вы видите, что ось X становится все хуже с каждым месяцем, вы знаете, что подшипник выходит из строя до того, как он полностью сломается. Такой упреждающий подход избавит вас от непредвиденных простоев.

Заключение

Геометрическая точность - это сердце вашего пятиосевого станка. Регулярная калибровка с использованием данных и соответствующих инструментов обеспечивает рентабельность производства и долговечность станка.

-

Понимание работы пятиосевого портального станка имеет решающее значение для оптимизации точности производственных процессов. ↩

-

Изучение термической деформации поможет вам понять, как она влияет на точность и долговечность станка. ↩

-

Понимание работы лазерных интерферометров может расширить ваши знания о прецизионных измерениях при выверке станков. ↩

-

Изучение контроллеров ЧПУ расширит ваши представления об автоматизированной обработке и точных настройках. ↩

-

Понимание стандарта ISO 230-1:2012 имеет решающее значение для обеспечения высоких стандартов в прецизионном производстве, особенно для деталей аэрокосмического назначения. ↩

-

Изучение точности позиционирования поможет вам понять ее значение для достижения точных спецификаций в производственных процессах. ↩

-

Понимание роли температуры в калибровке поможет вам сохранить точность и избежать дорогостоящих ошибок. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.