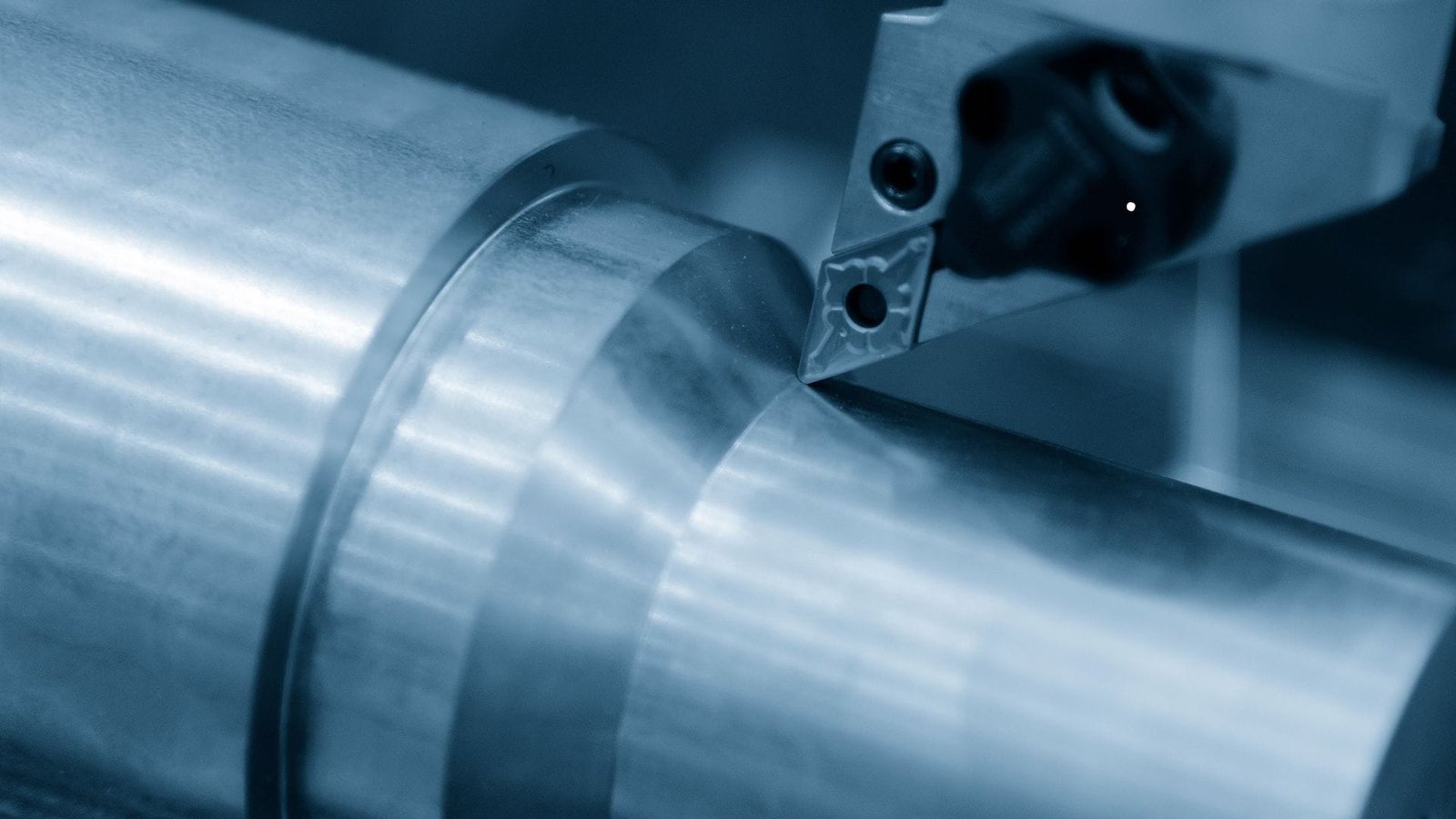

Почему большинству токарных станков с ЧПУ не нужна охлаждающая жидкость для токарной обработки?

Настраиваю токарный станок с ЧПУ и задаюсь вопросом действительно нужно заливать зону резания охлаждающей жидкостью? Это грязно, требует дополнительных затрат и вызывает опасения за экологию. Тем не менее, без нее вы беспокоитесь о сроке службы инструмента и чистоте обработки деталей.

Многие токарные операции с ЧПУ можно выполнять без СОЖ. Это стало возможным благодаря современным режущим инструментам и покрытиям, некоторые из которых даже лучше работают в горячем состоянии! Использование меньшего количества СОЖ также снижает затраты, лучше сказывается на окружающей среде, а современные станки и инструменты часто рассчитаны на такие условия.

Я узнал, что стоимость смазочно-охлаждающей жидкости может составлять около 16% от общих производственных затрат, в то время как стоимость самих инструментов может составлять всего 3-4%. Это большая разница! Кроме того, утилизация отработанной смазочно-охлаждающей жидкости - это хлопотное дело, которое может нанести вред окружающей среде и даже здоровью рабочих. Часто стружка сама по себе отводит большую часть тепла, иногда до 80%. Для некоторых материалов, например чугуна, который не выделяет много тепла, или при использовании некоторых современных покрытий для инструментов, которые предпочитают более высокие температуры, заливка СОЖ может быть не нужна, а может даже навредить. Таким образом, в пользу сухой резки или, по крайней мере меньше охлаждающей жидкости, имеет большой смысл. Но это не означает, что охлаждающая жидкость устарела.

При каких конкретных условиях токарной обработки или при обработке материалов охлаждающая жидкость абсолютно необходима на токарном станке с ЧПУ?

Думаете, что можно просто отключать охлаждающую жидкость при любой работе? Не так быстро. Некоторые материалы сильно сопротивляются, выделяя тонны тепла. Игнорирование этого факта может привести к порче инструментов, выходу из строя деталей и даже повреждению оборудования.

СОЖ абсолютно необходима при обработке очень твердых или прочных материалов, таких как нержавеющая сталь или титановые сплавы, при длительных, непрерывных глубоких резах, для высокоточной чистовой обработки, при работе с липкими цветными металлами, такими как алюминий, или при токарной обработке тонких валов, где контроль стружки имеет решающее значение.

Хотя мы стремимся к сухой обработке, когда это возможно, иногда охлаждающая жидкость является просто необязательной частью процесса. Основываясь на своем опыте и ваших соображениях, вот ситуации, в которых я бы и не мечтал о токарной обработке без нее:

- Обработка материалов с высокой твердостью или труднообрабатываемых материалов:

- Подумайте о нержавеющих сталях, титановых сплавах, суперсплавах на основе никеля или закаленных сталях (например, при токарной обработке с использованием пластин CBN, где охлаждающая жидкость1 может вызвать тепловой удар и расколоть пластину). Эти материалы сильно нагреваются во время резки. Охлаждающая жидкость необходима для предотвращения сгорания инструмента и деформации заготовки. Для упрочняющихся материалов, таких как нержавеющая сталь, СОЖ также помогает уменьшить эффект закалки, сохраняя зону резания более холодной.

- Длительная непрерывная резка или глубокая черновая резка:

- При длительной работе с большим количеством материала тепло накапливается неустанно. Охлаждающая жидкость помогает отводить это тепло, предотвращая перегрев и преждевременный износ инструмента. Она также помогает вымывать стружку из глубоких пропилов.

- Финишная обработка с высокими требованиями к точности размеров:

- Если вы стремитесь к жестким допускам, например IT6 или более тонким для посадочных мест подшипников или уплотнительных поверхностей, термическая стабильность имеет ключевое значение. Охлаждающая жидкость помогает поддерживать постоянную температуру, минимизируя тепловое расширение, которое может нарушить размеры, и предотвращая другие нежелательные металлургические изменения в заготовке.

- Предотвращение прилипания стружки инструмента к цветным металлам:

- Такие материалы, как алюминий, медь и некоторые низкоуглеродистые стали, могут стать очень "липкими". Они прилипают к режущему инструменту, образуя нарастающую кромку (BUE). Это ухудшает качество обработки поверхности и может привести к поломке инструмента. Охлаждающая жидкость обеспечивает смазку, которая значительно уменьшает это налипание.

- Помощь в удалении стружки при токарной обработке тонких валов или тонкостенных деталей:

- Длинная, нитевидная стружка с тонких валов может намотаться на заготовку или инструмент, вызывая повреждения. Охлаждающая жидкость, особенно под хорошим давлением, может помочь разбить эту стружку и смыть ее.

Вот краткое резюме:

| Состояние | Почему охлаждающая жидкость необходима | Примеры |

|---|---|---|

| Высокая твердость/Трудные материалы2 | Экстремальное теплообразование, закалка | Нержавеющая сталь, титан, некоторые закаленные стали |

| Длинные непрерывные/глубокие разрезы | Накопление тепла, удаление стружки | Обработка крупных деталей, глубокое рифление |

| Высокоточная отделка3 | Термическая стабильность для точности размеров | Посадки подшипников, поверхности уплотнений (например, IT6 tol.) |

| Цветные/липкие металлы4 | Предотвращение налипания стружки (BUE) | Алюминий, медь, некоторые низкоуглеродистые стали |

| Тонкие валы/Тонкостенные детали | Контроль и удаление стружки | Обработка длинных и тонких стержней |

| Конкретные сценарии (например, фрезерование пресс-форм) | Избегайте теплового удара при прерывистых сокращениях | Непрерывные резы при попадании охлаждающей жидкости на горячую пластину |

Знать, когда нужно использовать охлаждающую жидкость, так же важно для успеха, как и знать, когда можно обойтись без нее.

Как скорости резания, подачи и глубина резания влияют на решение об использовании или отказе от СОЖ при токарной обработке с ЧПУ?

У вас есть инструмент и материал, но как насчет интенсивности резки? Кажется, что при более интенсивной работе станка всегда требуется охлаждающая жидкость. Но взаимосвязь более тонкая, особенно с современными инструментами.

При высоких скоростях, подачах и глубине резания обычно выделяется больше тепла. Хотя СОЖ может справиться с этим, на очень высоких скоростях заливка СОЖ может вызвать ударное охлаждение некоторых инструментов. Тип инструмента и материала в конечном итоге определяют наилучший подход.

Выбранные вами скорости и подачи, а также глубина реза напрямую влияют на выделение тепла. Вот как они влияют на выбор охлаждающей жидкости:

- Скорость резки5: Это скорость перемещения поверхности заготовки мимо инструмента. Это основной фактор, определяющий температуру резания. Как правило, с увеличением скорости растет и температура. Для многих инструментов, таких как инструменты с CVD-покрытием, которые я использовал для обработки стали (работающие со скоростью 120-250 м/мин), некоторые виды охлаждающей жидкости могут помочь оптимизировать производительность и продлить срок службы. Однако при очень высоких скоростях резания, особенно для некоторых твердосплавных инструментов, традиционная заливочная СОЖ может вызвать "ударное охлаждение". Такой быстрый нагрев и охлаждение могут привести к образованию микротрещин и фактически сократить срок службы инструмента. В таких случаях лучше использовать воздушную струю, возможно, с легким туманом.

- Скорость подачи6: Это расстояние, на которое продвигается инструмент за один оборот. Более высокая скорость подачи быстрее снимает материал, но при этом увеличиваются силы резания и может выделяться больше тепла, что может привести к износу инструмента или шероховатой поверхности. Охлаждающая жидкость помогает здесь, уменьшая трение и снижая температуру, что может уменьшить износ инструмента и помочь сохранить точность. Для некоторых материалов, таких как чугун, при обработке которого образуется легкообрабатываемая порошкообразная стружка и выделяется меньше тепла, более высокие подачи могут обойтись и без заливки СОЖ.

- Глубина среза7: Это то, насколько глубоко инструмент входит в материал. Большая глубина резания снимает больше материала за проход, повышая эффективность, но при этом на инструменте концентрируется больше тепла и силы. Для тяжелых резов часто требуется охлаждающая жидкость для отвода тепла, защиты инструмента и улучшения общего качества. И наоборот, очень неглубокие чистовые резы могут не выделять достаточно тепла, чтобы требовать заливки СОЖ, особенно при использовании подходящего инструмента.

Это баланс между производительностью, сроком службы инструмента, свойствами материала и специфическими возможностями вашего режущего инструмента.

Лучше ли определенные типы материалов режущих инструментов для токарных станков с ЧПУ работают при сухом точении?

Если вы всерьез решили сократить или вовсе отказаться от СОЖ, выбор пластины для режущего инструмента имеет решающее значение. Не все материалы созданы одинаковыми, когда речь идет о том, чтобы выдерживать тепло и нагрузку при сухой резке. Так на какие же из них следует обратить внимание?

Да, современные материалы режущих инструментов, такие как специальные марки цементированного карбида, и особенно инструменты с улучшенным покрытием (например, TiAlN, PVD, CVD-покрытия), разработаны таким образом, чтобы выдерживать высокие температуры и абразивные условия сухой токарной обработки гораздо лучше, чем старые материалы.

Эволюция инструментальных материалов стала переломным моментом для сухой обработки. Вот что я узнал:

- Инструменты из цементированного карбида8: Это рабочие лошадки. Высокая твердость и хорошая износостойкость делают их очень подходящими для многих видов сухой токарной обработки, особенно таких материалов, как чугун, которые не выделяют чрезмерного тепла. Они могут выдерживать более высокие температуры, чем быстрорежущая сталь.

- Инструменты с покрытием9: Именно здесь сухая токарная обработка действительно сияет. Нанесение тонких сверхтвердых покрытий, таких как нитрид титана (TiN), нитрид титана алюминия (AlTiN), или других современных слоев PVD и CVD значительно улучшает эксплуатационные характеристики. Эти покрытия служат тепловым барьером, снижают трение и значительно повышают износостойкость. Некоторые покрытия, например TiAlN, фактически "активируются" под воздействием высоких температур и могут работать лучше в сухих или почти сухих условиях. Для них заливка охлаждающей жидкости может быть контрпродуктивной, поскольку слишком сильно снижает температуру и не позволяет покрытию достичь оптимального рабочего состояния, а возможно, даже вызывает тепловой удар.

- Инструменты из быстрорежущей стали (HSS): Быстрорежущая сталь обладает хорошей вязкостью и стоит дешевле, но ее теплостойкость ниже, чем у твердого сплава. Ее можно использовать для сухого точения в некоторых низкоскоростных областях или на более мягких материалах, но она, как правило, не прослужит так долго, как твердые сплавы с покрытием при сложных сухих резаниях.

- Специализированные материалы (CBN/PCD): Для очень специфических работ, например, для твердого точения (обработка закаленных сталей), Кубический нитрид бора (CBN)10 Пластины отлично подходят для сухой резки, так как они прекрасно работают при высоких температурах. Как уже упоминалось, охлаждающая жидкость может вызвать тепловой удар для КНБ в таких случаях.

Главная особенность сухого точения - отсутствие грязной охлаждающей жидкости, что снижает затраты и воздействие на окружающую среду. Однако более высокая температура резания может привести к быстрому износу инструмента, если вы не выберете правильный материал инструмента и не оптимизируете параметры резания.

Существуют ли эффективные альтернативы традиционной охлаждающей жидкости для токарных станков с ЧПУ?

Итак, вы хотите уменьшить количество и стоимость охлаждающей жидкости, но сухая резка не всегда возможна или оптимальна для вашей конкретной работы. Неужели вам придется выбирать: либо полная заливка, либо ничего? К счастью, нет. Есть несколько разумных промежуточных решений.

Да, смазка минимального количества (MQL), системы тумана и даже простые воздушные струи являются эффективными альтернативами. Они значительно снижают расход жидкости, обеспечивая при этом важные преимущества смазки, охлаждения и удаления стружки в зависимости от системы.

Я наблюдаю, как эти системы становятся все более популярными, и не зря:

- Минимальное количество смазки (MQL): При этой технике очень точное, крошечное количество смазочного масла, часто смешанного со сжатым воздухом, распыляется непосредственно на зону резания.

- Он значительно снижает расход смазочных материалов (миллилитры в час, а не галлоны), что сокращает расходы на приобретение и утилизацию.

- Часто используются биоразлагаемые масла, что минимизирует воздействие на окружающую среду и улучшает здоровье оператора.

- Направленная смазка улучшает характеристики износа между инструментом, заготовкой и стружкой, помогая снизить силу резания, температуру резания и износ инструмента. По моим наблюдениям, это помогает продлить срок службы инструмента.

- Пневматические системы впрыска / тумана11: При этом на обрабатываемую область распыляется сжатый газ (например, воздух), смешанный с очень небольшим количеством масла (туман).

- Уменьшает разбрызгивание и загрязнение окружающей среды, связанное с заливом охлаждающей жидкости. Это намного чище для оператора и воздуха в цеху.

- Снижает затраты на оборудование и электроэнергию, так как не нужны большие резервуары для охлаждающей жидкости и насосы.

- Воздух помогает удалять стружку, а крошечные капельки масла обеспечивают смазку.

- Воздушный взрыв: Простая струя сжатого воздуха может быть удивительно эффективной.

- Он отлично подходит для удаления стружки и обеспечивает конвективное охлаждение.

- В нем нет масла, поэтому смазка отсутствует, но он идеально подходит для материалов, которые хорошо режутся всухую (например, чугун) или когда загрязнение жидкостью нежелательно (например, некоторые пластмассы, где он также позволяет избежать теплового удара).

- Охлаждающая жидкость высокого давления12: Несмотря на использование жидкости, это целевой подход.

- Подача охлаждающей жидкости под очень высоким давлением (например, более 1000 фунтов на квадратный дюйм) непосредственно в рез может быть чрезвычайно эффективной для разрушения и смыва стружки, особенно в глубоких отверстиях или прочных материалах. Для этого требуются специализированные насосы и инструменты.

Эти "почти сухие" или целенаправленные методы предлагают отличный баланс, значительно снижая расход охлаждающей жидкости и обеспечивая при этом необходимые преимущества для многих применений.

Заключение

Хотя заливочная СОЖ по-прежнему необходима для обработки некоторых прочных материалов и сложных операций на токарных станках с ЧПУ, многие токарные работы теперь можно эффективно выполнять без нее или с минимальным количеством целевой смазки, благодаря усовершенствованной оснастке и более разумному подходу к обработке.

-

Узнайте о важнейшей роли СОЖ в обработке, в том числе о ее преимуществах для срока службы инструмента и целостности заготовки, которые могут повысить эффективность ваших операций по обработке. ↩

-

Изучите этот ресурс, чтобы понять, как СОЖ может повысить эффективность обработки и срок службы инструмента для прочных материалов. ↩

-

По этой ссылке вы узнаете, как обеспечить точность размеров и термическую стабильность в процессе прецизионной обработки. ↩

-

Узнайте, как эффективное применение СОЖ может повысить производительность обработки и улучшить качество поверхности цветных материалов. ↩

-

Понимание влияния скорости резания на срок службы инструмента и выбор СОЖ может повысить эффективность обработки и долговечность инструмента. ↩

-

Изучение роли скорости подачи в тепловыделении и износе инструмента поможет оптимизировать процессы обработки и улучшить результаты. ↩

-

Изучение влияния глубины резания на эффективность и применение СОЖ может привести к улучшению практики обработки и защиты инструмента. ↩

-

Изучите преимущества инструментов из цементированного карбида для сухого точения, включая их долговечность и термостойкость, чтобы улучшить процессы обработки. ↩

-

Узнайте, как современные покрытия, такие как TiN и AlTiN, повышают производительность инструмента при сухом точении, что делает их незаменимыми для высокоэффективной обработки. ↩

-

Откройте для себя преимущества пластин CBN для твердого точения, особенно в условиях высоких температур, чтобы оптимизировать результаты обработки. ↩

-

Узнайте, как системы туманообразования позволяют снизить загрязнение окружающей среды и затраты, улучшая стружкоудаление и смазку при обработке. ↩

-

Узнайте об эффективности систем СОЖ высокого давления для удаления стружки и охлаждения в сложных условиях обработки. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.