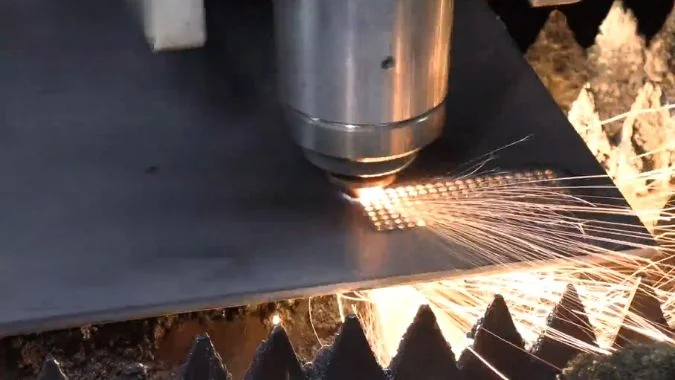

Почему волоконные лазерные резаки предпочтительнее CO₂ лазерных резаков для резки металла?

Вы хотите эффективно резать металл, но выбор между технологиями ставит вас в тупик. Выбирая неправильный лазер, вы тратите энергию и деньги. Волоконная технология - несомненный победитель в современном производстве металла.

Волоконные лазерные резаки предпочтительнее для резки металла, поскольку их более короткая длина волны эффективнее поглощается металлами, что обеспечивает более высокую скорость резки тонких листов. Они обеспечивают электрооптическую эффективность 25-30% по сравнению с 8-10% для CO₂, что значительно сокращает счета за электроэнергию. Кроме того, их твердотельная конструкция исключает необходимость обслуживания зеркал и использования газовых расходных материалов.

В современной индустрии производства металлов переход на технологию волоконных лазеров является логичным. Хотя лазеры CO₂ остаются универсальными для обработки неметаллических материалов, они больше не являются самым эффективным инструментом для металлообработки. Современный конкурентный рынок требует высокой производительности и низких эксплуатационных расходов, которые может обеспечить только волоконная технология, что делает ее очевидным выбором для любого цеха, ориентированного на обработку металла.

Как длина волны волоконного лазера улучшает поглощение в металлических материалах?

Отражающие металлы, такие как алюминий, портят старые линзы. Борьба с отражениями приводит к простою. Наука доказывает, что более короткие длины волн мгновенно решают эту проблему поглощения.

Волоконные лазеры работают на длине волны 1,06 мкм, что в десять раз короче CO₂. Эта "ближняя инфракрасная" длина волны легко соединяется со свободными электронами в металлах, значительно уменьшая отражение. Это позволяет эффективно резать высокоотражающие материалы, такие как медь и алюминий, которые часто отражают энергию обратно в оптику CO₂.

Я видел, как клиенты борются с медью. Они пытаются разрезать ее с помощью станка CO₂. Луч отражается от поверхности, как свет от зеркала. Это опасно для оптики станка. Физика проста, но очень важна.

Физика поглощения

Лазер CO₂ имеет длина волны1 10,6 мкм. Это считается "дальним инфракрасным". Металлические поверхности, особенно блестящие, такие как алюминий и серебро, служат защитой от волн этой длины. Они отражают энергию. Волоконный лазер использует 1,06 мкм. Это "ближний инфракрасный". Он взаимодействует с системой "свободных электронов" в металле. Металл не может отразить его так же легко. Он поглощает энергию.

Выделение тепла и обработка поверхности

Поскольку металл поглощает свет, он мгновенно нагревается. Передача энергии происходит эффективно. Вам не нужно использовать высокую мощность, чтобы пробить отражение на поверхности. Также не нужно наносить на металл перед резкой специальные покрытия или поглощающие спреи. Мы видим это на примере нержавеющей стали. Короткая длина волны создает "Микроуровневая светоулавливающая структура2." Поверхность становится черной. Он быстро плавится. Вот почему вы можете резать проводящие металлы на волоконном лазере, не повреждая источник через обратное отражение3.

| Характеристика | Волоконный лазер | CO₂ Лазер |

|---|---|---|

| Длина волны | ~1,06 мкм (ближний инфракрасный) | ~10,6 мкм (дальний инфракрасный диапазон) |

| Поглощение | Высокий (соединяется с электронами) | Низкий (отражается от поверхности) |

| Отражающие металлы | Превосходно (Cu, Al, Ag) | Плохо (риск повреждения) |

Каковы различия в скорости резки тонколистового металла волоконными и CO₂-лазерами?

Медленный скорость резки4убивает ваш производственная рентабельность5. Ожидание деталей создает "узкие места". Волоконные лазеры используют концентрированную энергию для сокращения времени обработки тонких металлов.

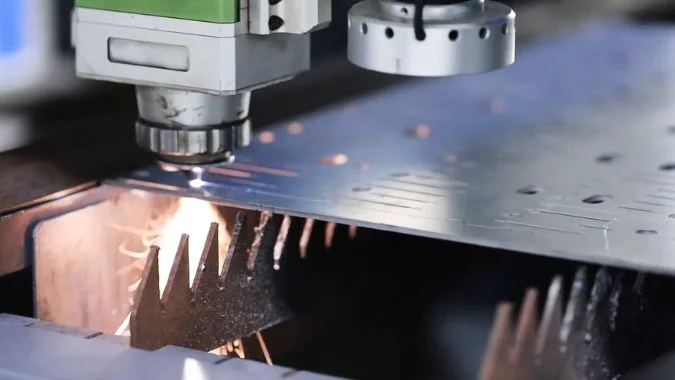

Для металлических листов толщиной менее 6 мм волоконные лазеры значительно быстрее, часто достигая скорости в 3-5 раз выше, чем системы CO₂. Луч фокусируется в пятно гораздо меньшего размера, создавая высокую плотность мощности, которая мгновенно расплавляет материал. Оптоволоконная установка мощностью 1,5 кВт может сравниться с CO₂ установкой мощностью 3 кВт.

Скорость - это деньги в производственном цехе. Если вы режете тонколистовой металл, волокно - это гоночный автомобиль. Разница сводится к фокусировке и плотности.

Размер пятна и плотность мощности

Луч волоконного лазера может быть сфокусирован в крошечное пятно. Оно гораздо меньше, чем пятно CO₂ луча. Представьте, что вы нажимаете на иглу, а не на большой палец. Игла проходит легче. Волоконный луч концентрирует всю свою энергию в этой крошечной точке. Это создает невероятную плотность мощности6. Металл мгновенно испаряется. Именно поэтому волоконные лазеры доминируют в условиях крупносерийного производства, например автомобильное производство7.

Преимущество в скорости

Я говорю своим клиентам, что нужно смотреть на толщину материала. Если вы режете в основном менее 6 мм, оптоволокно выигрывает. Для нержавеющей стали толщиной от 1 мм до 3 мм волоконный лазер обычно работает в 2-3 раза быстрее, чем CO₂-лазер той же мощности. В некоторых специфических сценариях скорость может достигать 20 метров в минуту, что делает его в 5 раз быстрее. Оптоволоконный станок мощностью 1,5 кВт режет так же быстро, как CO₂ станок мощностью 3 кВт. Вы получаете больше продукции при вдвое меньшей мощности.

Качество краев и тепловые зоны

Скорость обычно означает плохое качество, но не здесь. Поскольку волоконный лазер плавит металл так быстро, тепло не распространяется. В результате, в процессе работы, тепло не распространяется.Зона теплового воздействия8" небольшая. Срез получается чистым. Вы получаете меньше заусенцев. Вам не придется потом шлифовать кромки. CO₂ по-прежнему хорош для очень толстых листов (более 8 мм), где гладкость кромок важнее скорости, но для тонких листов он слишком медленный и слишком сильно нагревает деталь.

Каковы преимущества энергоэффективности волоконных лазеров по сравнению с CO₂?

Высокие счета за электричество съедают вашу ежемесячную прибыль. Неэффективные машины превращают доллары в бесполезное тепло. Технология Fiber преобразует энергию непосредственно в производительность резки.

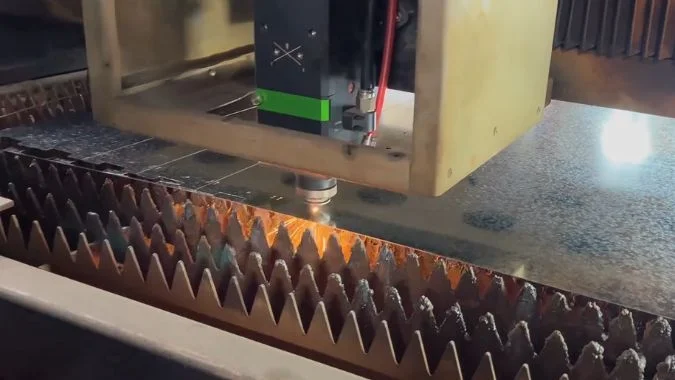

Волоконные лазеры достигают эффективности электрооптического преобразования 25-30% или выше, по сравнению с 8-10% для CO₂. Это означает, что для выполнения той же работы волоконная система использует примерно на 70% меньше электроэнергии. Сокращение выработки тепла также снижает потребность в системы охлаждения9 и исключает время разогрева.

Посмотрите на свой электросчетчик. Лазер CO₂ - это, по сути, нагреватель, который также режет металл. Он невероятно неэффективен. Это главная причина, по которой наши клиенты переходят на оптоволокно.

Коэффициент конверсии

"Эффективность электрооптического преобразования" звучит технически, но это просто мера отходов. Эффективность CO₂-лазера составляет примерно 10%. Это значит, что на каждые $100 электроэнергии, которую вы покупаете, только $10 превращается в лазерный луч. Остальные $90 превращаются в отработанное тепло. Эффективность волоконного лазера составляет примерно 30%. Вы получаете в три раза большую мощность луча за то же электричество. Это часто называют "эффективностью вилки".

Эффект охлаждения и разогрева

Дело не только в лазерном источнике. Поскольку CO₂ лазеры10 Они выделяют так много тепла, что для их охлаждения требуется массивный водяной охладитель. Этот охладитель потребляет много энергии. Волоконные лазеры работают холоднее. Вы можете использовать меньший чиллер. Это позволяет сэкономить еще больше электроэнергии. Кроме того, CO₂-лазерам часто требуется время на разогрев, чтобы стабилизировать газ. Волоконные лазеры включаются мгновенно. Не нужно тратить энергию вхолостую, ожидая, пока машина подготовится.

Общие эксплуатационные расходы

Если все сложить, то волоконный лазер потребляет от 20% до 30% мощности CO₂ машины. Если вы работаете на станке целый день, это очень много. Вы экономите на мощности лазера. Вы экономите на мощности чиллера. Вы экономите на счетах за отопление и кондиционирование воздуха на вашем предприятии, потому что машина не нагревает помещение. За пять лет эта экономия может окупить большую часть стоимости самого станка.

Почему волоконно-лазерный резак требует значительно меньшего обслуживания, чем система CO₂?

Простои оборудования для выравнивания нарушают ваш график. Хрупкие зеркала и газовые смеси вызывают постоянную головную боль. Твердотельные волоконные двигатели работают тысячи часов без вмешательства.

Волоконные лазеры - это твердотельные устройства без движущихся частей внутри источника. Луч проходит по герметичному кабелю, что исключает необходимость выравнивания зеркал, смешивания газов или очистки резонатора. В то время как CO₂-трубки требуют замены каждые 20 000 часов, волоконные модули могут прослужить более 100 000 часов.

Я видел, как бригады технического обслуживания тратили дни на исправление CO₂-путей лучей. Это просто кошмар. Станок приходится останавливать. Производство останавливается. Вы теряете деньги. Волоконные лазеры решают эту проблему, полностью меняя конструкцию.

Без зеркал, без выравнивания

Лазер CO₂ использует зеркала для отражения луча от задней стенки машины к режущей головке. Эти зеркала загрязняются. Они нагреваются. Если станок вибрирует, они смещаются. Их нужно постоянно выравнивать. В волоконных лазерах используется стекловолоконный кабель. Он похож на садовый шланг для света. Его можно трясти, двигать или сгибать. Луч всегда остается внутри. Вам никогда не придется выравнивать траекторию луча.

Долговечность твердого тела

В CO₂-лазерах используются газовые смеси и высоковольтные турбины для циркуляции этого газа. Это механические детали. Они изнашиваются. Приходится заменять вакуумные насосы и стеклянные трубки. Волоконные лазеры - "твердотельные". В них используются полупроводниковые диоды и легированные оптические волокна. Внутри лазерного источника нет движущихся частей. Нечему изнашиваться.

Различия в продолжительности жизни

Обычная CO₂-трубка или турбина служит примерно 20 000-30 000 часов. Затем вам придется оплатить крупный ремонт. Модули волоконных лазеров служат более 100 000 часов. Это более 10 лет нормальной эксплуатации. Вам не нужно покупать баллоны с лазерным газом. Вам не нужна чистая комната. Пыль не вредит волоконному источнику, потому что он герметичен. Единственное техническое обслуживание - это протирка покровного стекла на режущей головке.

Заключение

Волоконные лазеры доминируют в области резки металла благодаря скорости, эффективности и низкому уровню технического обслуживания. Хотя CO₂ остается полезным для неметаллов, таких как дерево или пластик, оптоволокно - единственный логичный выбор для прибыльных цехов по производству металла.

-

Узнайте, как длина волны волоконных лазеров повышает их способность резать различные металлы. ↩

-

Познакомьтесь с инновационной структурой улавливания света на микроуровне, которая повышает эффективность резки. ↩

-

Узнайте об обратном отражении и его влиянии на производительность лазерной резки, особенно при использовании CO₂-лазеров. ↩

-

Поймите значительные преимущества волоконных лазеров в скорости резки по сравнению с CO₂-лазерами для металлических листов. ↩

-

Узнайте, как эффективная лазерная резка может повысить рентабельность производства и прибыль. ↩

-

Изучите концепцию плотности мощности и ее решающую роль в достижении быстрой и эффективной лазерной резки. ↩

-

Узнайте, как волоконные лазеры революционизируют процесс производства автомобилей. ↩

-

Узнайте о зоне теплового воздействия и о том, как волоконные лазеры минимизируют ее для повышения качества кромок. ↩

-

Понять роль систем охлаждения в станках лазерной резки и то, как волоконные лазеры снижают их потребность. ↩

-

Узнайте об ограничениях CO₂-лазеров и о том, почему волоконные лазеры предпочтительнее для резки металла. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.