Почему для электроэрозионной обработки проволокой необходима смазочно-охлаждающая жидкость?

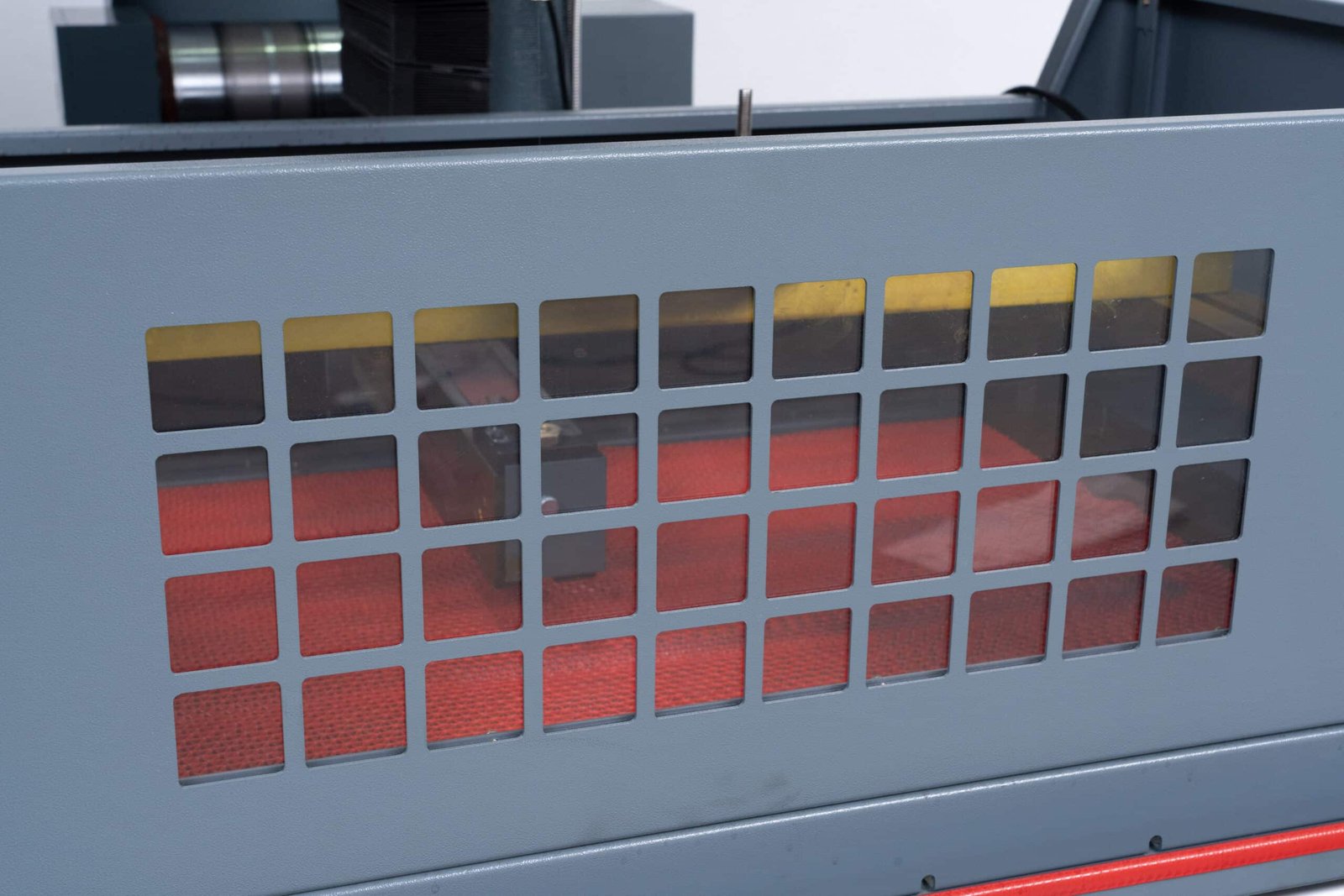

Вы видите станки для электроэрозионной обработки проволокой, на которых повсюду разбрызгивается жидкость. Это просто грязно или эта жидкость действительно делает что-то важное для резки? Пропуск жидкости или использование грязной жидкости может показаться проще или дешевле, но это приводит к нестабильному искрению, ужасным порезам, поврежденным деталям, оборванным проводам и потенциально разрушенному оборудованию. Давайте разберемся, почему жидкость для резки (правильно называемая диэлектрической жидкостью) абсолютно необходима для правильной работы и достижения хороших результатов в процессе электроэрозионной обработки проволоки.

Режущая жидкость в проволочной электроэрозионной обработке имеет решающее значение. Она выступает в качестве диэлектрической среды для контроля стабильности электрического разряда, изолирует от искр, охлаждает интенсивное тепло, выделяющееся на проволоке и заготовке, и, что особенно важно, смывает мелкие частицы эрозированного металла (мусор) из узкого режущего зазора.

Эта жидкость выполняет одновременно несколько жизненно важных задач; без нее невозможна контролируемая резка. Теперь давайте разберемся, какие виды жидкостей используются и как они влияют на все - от качества резки до эксплуатационного обслуживания.

Какие жидкости используются для электроэрозионной обработки?

Вы слышите о деионизированной воде, масле, эмульсиях... Все это сбивает с толку. Действительно ли важно, какую жидкость вы используете для своего станка или конкретной работы? Использование неправильного типа жидкости или жидкости в плохом состоянии может резко снизить скорость резки, точность, качество обработки поверхности и даже вызвать проблемы в работе или повреждения. Давайте проясним распространенные типы рабочих жидкостей, используемых в электроэрозионной обработке проволокой, их свойства и то, где каждая из них лучше всего подходит для процесса.

Основной рабочей жидкостью для большинства современных проволочных электроэрозионных станков, особенно низкоскоростных (LS-WEDM), является высокофильтрованная деионизированная (DI) вода благодаря ее превосходной диэлектрической проницаемости и способности к промывке. Иногда используются жидкости на масляной основе, особенно для достижения очень тонкой обработки поверхности, а для высокоскоростного/среднескоростного (HS/MS-WEDM) - эмульсии.

Деионизированная вода1 является рабочей жидкостью для проволочной электроэрозионной обработки, особенно в LS-WEDM, где точность имеет первостепенное значение. Его высокая диэлектрическая прочность2 позволяет ему действовать в качестве эффективного изолятора до тех пор, пока потенциал напряжения не станет оптимальным для проскока искры через зазор, что обеспечивает тонкий контроль над разрядом. Очень важно, что низкая вязкость позволяет эффективно прокачивать ее через режущий зазор (часто через форсунки высокого давления), чтобы смыть микроскопические эрозированные частицы, не давая им вызвать короткое замыкание или помешать резке. Диэлектрические жидкости на масляной основе менее распространены, но имеют свою нишу: в некоторых случаях они позволяют получить более гладкую поверхность в определенных областях применения. Эмульгированные жидкости (смеси масла и воды) часто встречаются в менее точных и дорогостоящих станках HS-WEDM и MS-WEDM, обеспечивая баланс между охлаждением и базовой промывкой. Керосин, хотя и используется в некоторых электроэрозионных станках для штамповки, обычно не характерен для процессов проволочной электроэрозионной обработки. Независимо от типа, поддержание чистоты и свойств жидкости имеет решающее значение для производительности.

Как часто следует заменять смазочно-охлаждающую жидкость?

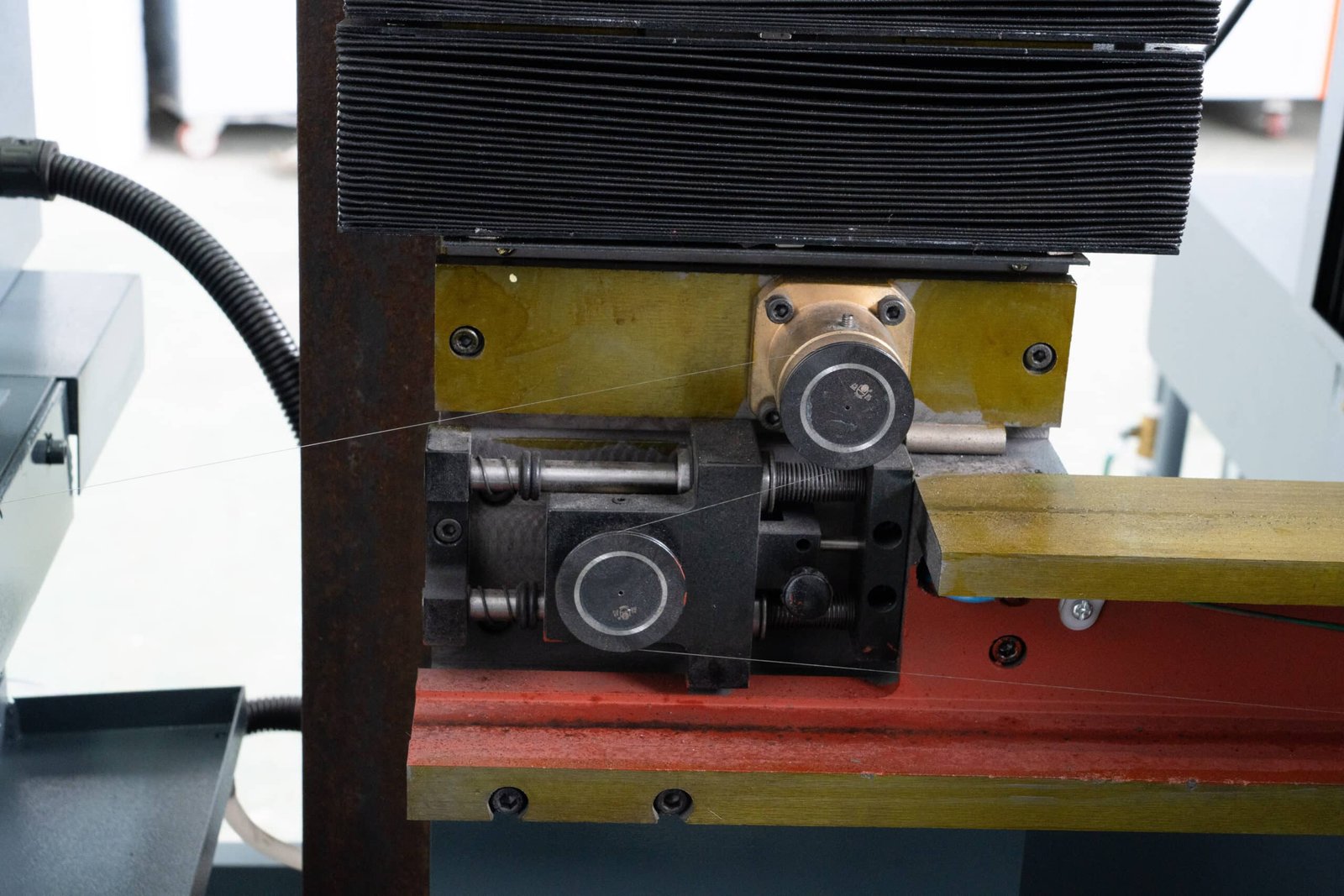

Очевидно, что смазочно-охлаждающая жидкость со временем загрязняется, но ее замена связана с простоем, расходами на новую жидкость и утилизацией. Как долго вы можете реально ее использовать? Слишком долгий срок службы жидкости кажется экономичным, но неизбежно приводит к ухудшению характеристик: замедлению реза, ухудшению точности, ухудшению качества поверхности, увеличению числа обрывов проволоки, а также к возможной ржавчине или повреждению компонентов станка. Замена жидкости производится не по простому таймеру, а в зависимости от состояния. Давайте обсудим факторы, определяющие состояние жидкости и необходимое обслуживание.

Замена жидкости для электроэрозионной обработки зависит от интенсивности использования, эффективности системы фильтрации, типа жидкости, обрабатываемых материалов и требуемого качества. Жидкость следует заменять, когда ее качество ухудшается настолько, что фильтры и деионизирующие системы не в состоянии поддерживать его, что контролируется регулярными проверками, а не фиксированным графиком.

Подумайте о системе подачи жидкости, как о кровеносной системе вашего автомобиля: фильтры очищают ее, но в конце концов сама жидкость разрушается или перегружается. В проволочном электроэрозионном станке жидкость постоянно собирает частицы металла и побочные продукты разряда. Картриджи бумажных фильтров удаляют твердый мусор, а для систем DI water, деионизирующая смола3 Бутылки или пласты удаляют проводящие ионы для поддержания низкой проводимости (высокой диэлектрической проницаемости). Однако фильтры засоряются и требуют замены, а слои смолы насыщаются и требуют регенерации или замены. Со временем, особенно при резке некоторых материалов, например алюминия, который быстро увеличивает проводимость, сама жидкость может стать слишком загрязненной или химически разложиться, чтобы фильтры/смола могли эффективно с ней справиться. Работа с грязной жидкостью или жидкостью с высокой проводимостью напрямую приводит к нестабильному искрению, замедлению резки, плохой обработке, ржавчине и обрыву проволоки. Регулярный контроль является ключевым фактором.

| Задача по обслуживанию | Типичная частота | Назначение |

|---|---|---|

| Замените картриджи с бумажными фильтрами | Периодически, в зависимости от давления/засорения | Удалите твердый мусор, поддерживайте чистоту жидкости |

| Регенерация/замена деионизирующей смолы | По мере необходимости, в зависимости от уровня проводимости | Контроль проводимости жидкости для стабильного разряда |

| Проверка/очистка датчика электропроводности | Регулярно (например, каждые несколько замен фильтра) | Обеспечьте точный контроль жидкости, предотвратите проблемы |

| Очистка/осмотр резервуара для жидкости | Периодически (например, при замене жидкости) | Удаление осевшего осадка и загрязняющих веществ |

| Замените всю партию жидкости | При значительном снижении качества | Восстановление оптимальной производительности обработки |

Следуйте рекомендациям производителя, но адаптируйте их на основе показаний электропроводности (для воды DI), визуального осмотра, частоты замены фильтров и наблюдаемой производительности резки. Проактивное обслуживание предотвращает дорогостоящие проблемы.

Почему низкоскоростной WEDM может использовать только медную проволоку и только один раз?

В низкоскоростных WEDM используется дорогостоящая проволока (медная, латунная, с покрытием), которая просто выбрасывается после одного прохода через материал. Почему такой, казалось бы, расточительный подход к одноразовому использованию? Повторное использование проволоки, казалось бы, должно сэкономить значительные средства, что заставляет задуматься, почему LS-WEDM строго придерживается однопроходного метода. Одноразовая проволока является основой для достижения сверхвысокой точности, определяющей LS-WEDM. Давайте разберемся в причинах.

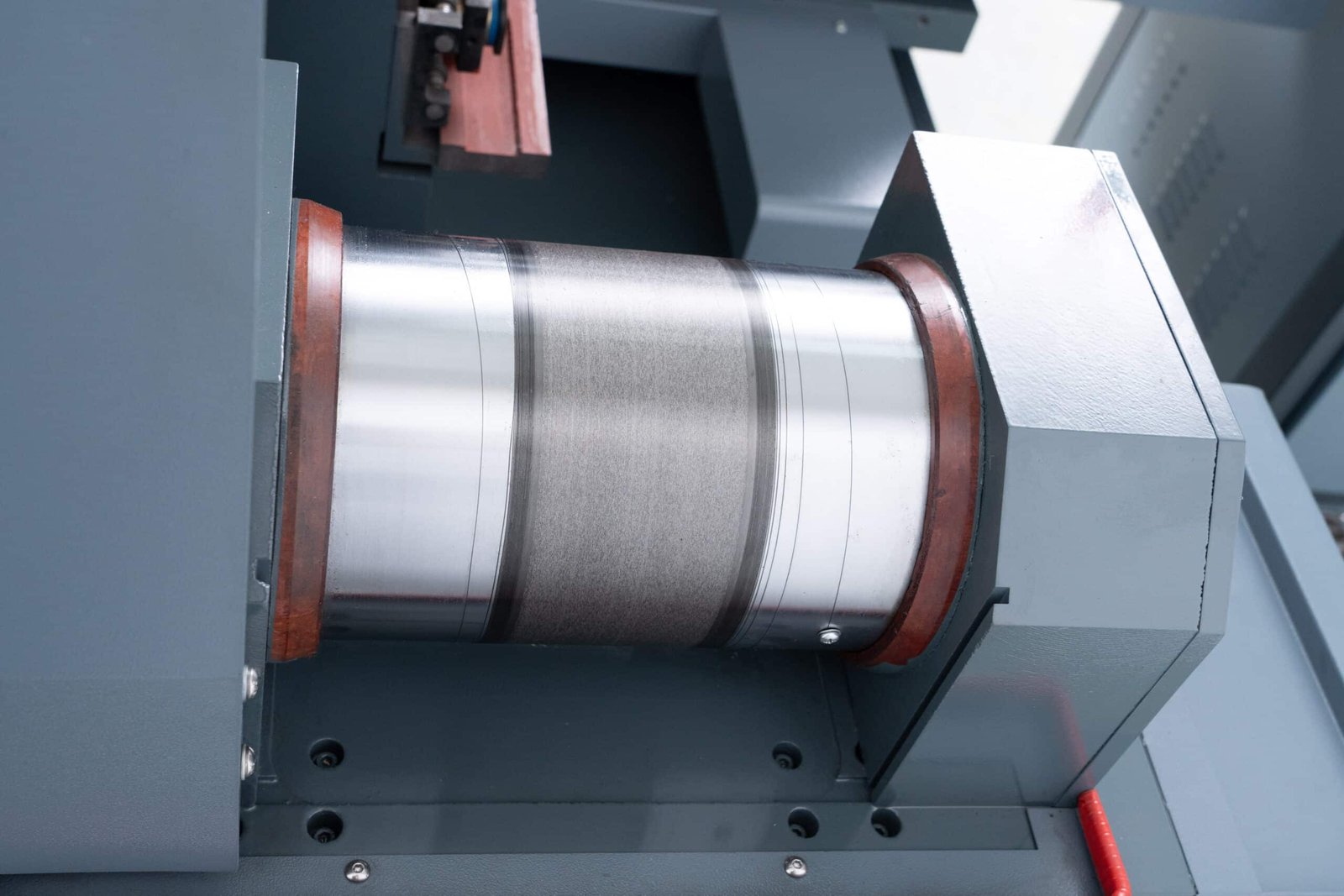

Для LS-WEDM используется одноразовая проволока (обычно медная, латунная или с покрытием), поскольку процесс требует абсолютного постоянства для достижения максимальной точности. Любые изменения, вызванные нагревом, физический износ или деформация при первом проходе поставят под угрозу точность, необходимую для последующей резки. Этому также способствует конструкция станка с непрерывной подачей.

LS-WEDM работает на низких скоростях (часто менее 0,2 мм/с или 12 м/мин), при этом проволока непрерывно движется в одном направлении от подающей катушки, проходит через заготовку и попадает в систему захвата, после чего выбрасывается. Медные и латунные проволоки являются стандартным выбором из-за их превосходной электропроводности (у меди она очень высока, ~5,96 × 10^7 С/м), что идеально подходит для контролируемых разрядов на таких низких скоростях. Хотя эти материалы относительно недороги по сравнению с молибденом, они не обладают высокой прочностью на разрыв и термостойкостью, необходимыми для повторного использования в условиях EDM. Вот почему повторное использование нецелесообразно для целей LS-WEDM:

- Мандат на точность: LS-WEDM нацелена на точность микронного уровня. Даже микроскопический износ поверхности проволоки или незначительные изменения диаметра/прямолинейности после одного прохода приведут к недопустимым погрешностям.

- Свойства материала: Медная/латунная проволока теряет некоторую прочность и жесткость под воздействием тепла и напряжения, в результате чего может слегка растягиваться или деформироваться.

- Носите: Постоянное искрение разъедает поверхность проволоки, изменяя ее характеристики.

- Конструкция с непрерывной подачей: Станки предназначены для плавной и непрерывной подачи свежей проволоки, обеспечивая постоянное состояние электрода на протяжении всего реза. Попытка перемотать и точно натянуть использованную проволоку была бы сложной и ненадежной.

Таким образом, однопроходный подход со свежей проволокой необходим для обеспечения гарантированной точности и чистоты поверхности, ожидаемой от LS-WEDM, что оправдывает затраты на расходные материалы.

Почему в высокоскоростных и среднескоростных WEDM можно использовать молибденовую проволоку несколько раз?

Если в LS-WEDM проволока должна использоваться один раз, то как HS-WEDM и MS-WEDM могут обойтись без многократного использования молибденовой проволоки? Казалось бы, должны действовать те же факторы нагрева, натяжения и износа, что делает повторное использование проволоки рискованным или вредным для качества. Сочетание гораздо более жесткого материала проволоки и других технологических приоритетов делает повторное использование проволоки возможным и экономичным в HS/MS-WEDM.

В процессах HS-WEDM и MS-WEDM используются исключительные свойства молибденовой проволоки - очень высокая прочность на разрыв и высокая температура плавления - позволяющие ей выдерживать интенсивные механические и термические нагрузки при быстром возвратно-поступательном движении (например, 8-10 м/с для HS-WEDM). Более низкие требования к точности в этих процессах допускают постепенную деградацию проволоки.

Ключ к разгадке - в молибдене ("Moly"). Этот тугоплавкий металл значительно прочнее и устойчивее к нагреву и износу, чем медь или латунь. Высокая прочность на разрыв позволяет ему выдерживать постоянные возвратно-поступательные движения на высоких скоростях без легкого разрушения. Высокая температура плавления помогает ему противостоять повреждениям от электрических искр. Такая долговечность делает его пригодным для повторного использования в течение многих циклов. В то время как молибден4 провод делает С течением времени он изнашивается, его поверхность изменяется, и в конечном итоге требуется его замена. Эта постепенная деградация приемлема в рамках типичных требований к точности (часто ±0,015 мм или больше) для HS-WEDM и многих приложений MS-WEDM. В этих процессах приоритетными являются скорость резания и низкие эксплуатационные расходы. Повторное использование долговечной молибденовой проволоки идеально вписывается в эту философию, обеспечивая существенную экономию расходных материалов по сравнению с однопроходным методом LS-WEDM. MS-WEDM может использовать несколько проходов для улучшения чистоты обработки, но он все равно полагается на многоразовая молибденовая проволока5 для основной части резки. Это прагматичный выбор, когда предельная точность не является абсолютным приоритетом.

Заключение

Режущая жидкость необходима в WEDM для контроля диэлектрика, охлаждения и промывки. Вода DI доминирует в прецизионных работах (LS-WEDM), в то время как эмульсии служат для более быстрых и менее ответственных задач (HS/MS-WEDM). Уход за жидкостью зависит от ее состояния, что имеет решающее значение для производительности. Выбор проволоки отражает потребности процесса: одноразовая медь/латунь для прецизионных работ LS, многоразовая молибденовая проволока для долговечности и экономичности HS/MS.

-

Изучите преимущества использования деионизированной воды в процессах электроэрозионной обработки проволоки, включая ее роль в обеспечении точности и производительности. ↩

-

Узнайте, как высокая диэлектрическая проницаемость способствует эффективной изоляции и точности при использовании проволочной электроэрозионной обработки. ↩

-

Узнайте о роли деионизирующей смолы в поддержании качества жидкости и ее важности для различных промышленных применений. ↩

-

Изучите уникальные свойства молибдена и его применение в различных отраслях промышленности, что позволит вам лучше понять этот жизненно важный металл. ↩

-

Узнайте, как многоразовая молибденовая проволока может значительно снизить затраты и повысить эффективность обработки, что делает ее разумным выбором для производителей. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.