Что делает токарно-фрезерные станки с ЧПУ более мощными, чем стандартные токарные станки с ЧПУ?

Надоело тасовать детали между токарным и фрезерным станками? Стандартные токарные станки отлично справляются с обработкой круглых форм, но для сложных деталей часто требуются плоские поверхности, пазы или отверстия со смещенным центром. Это обычно означает дополнительные настройки, потерю времени, увеличение объема обработки и повышенный риск ошибок, которые могут привести к поломке дорогостоящих компонентов.

Токарно-фрезерные станки с ЧПУ, по сути, гибридные машины, сочетающие токарную и фрезерную обработку, превосходят стандартные токарные станки за счет использования "живых" вращающихся инструментов и часто оси Y. Это позволяет им выполнять сложные детали с цилиндрическими и нецилиндрическими элементами полностью за один установ, что повышает эффективность и точность.

Подумайте об этом так: стандартный токарный станок с ЧПУ вращает заготовку относительно неподвижных инструментов. Токарный станок может делать это и вращение режущих инструментов относительно позиционированной заготовки, как на фрезерном станке. Такая интеграция имеет ключевое значение. Благодаря отсутствию необходимости переноса деталей эти станки экономят площадь, сокращают общее время обработки и становятся все более важными в таких отраслях, как аэрокосмическая, автомобильная и производство медицинского оборудования, где сложные и высокоточные детали являются нормой. Давайте рассмотрим особенности, которые делают это возможным.

Почему "живая оснастка" является определяющей характеристикой токарно-фрезерного центра с ЧПУ?

Ваш токарный станок ограничен использованием только статических токарных, расточных или торцовочных инструментов? Это ограничивает вас в основном вращательно-симметричными формами. Добавление фрезерованных элементов, таких как плоскости, поперечные отверстия или шпоночные пазы, обычно требует перемещения детали на отдельный фрезерный станок, что приводит к задержкам и потенциальным неточностям.

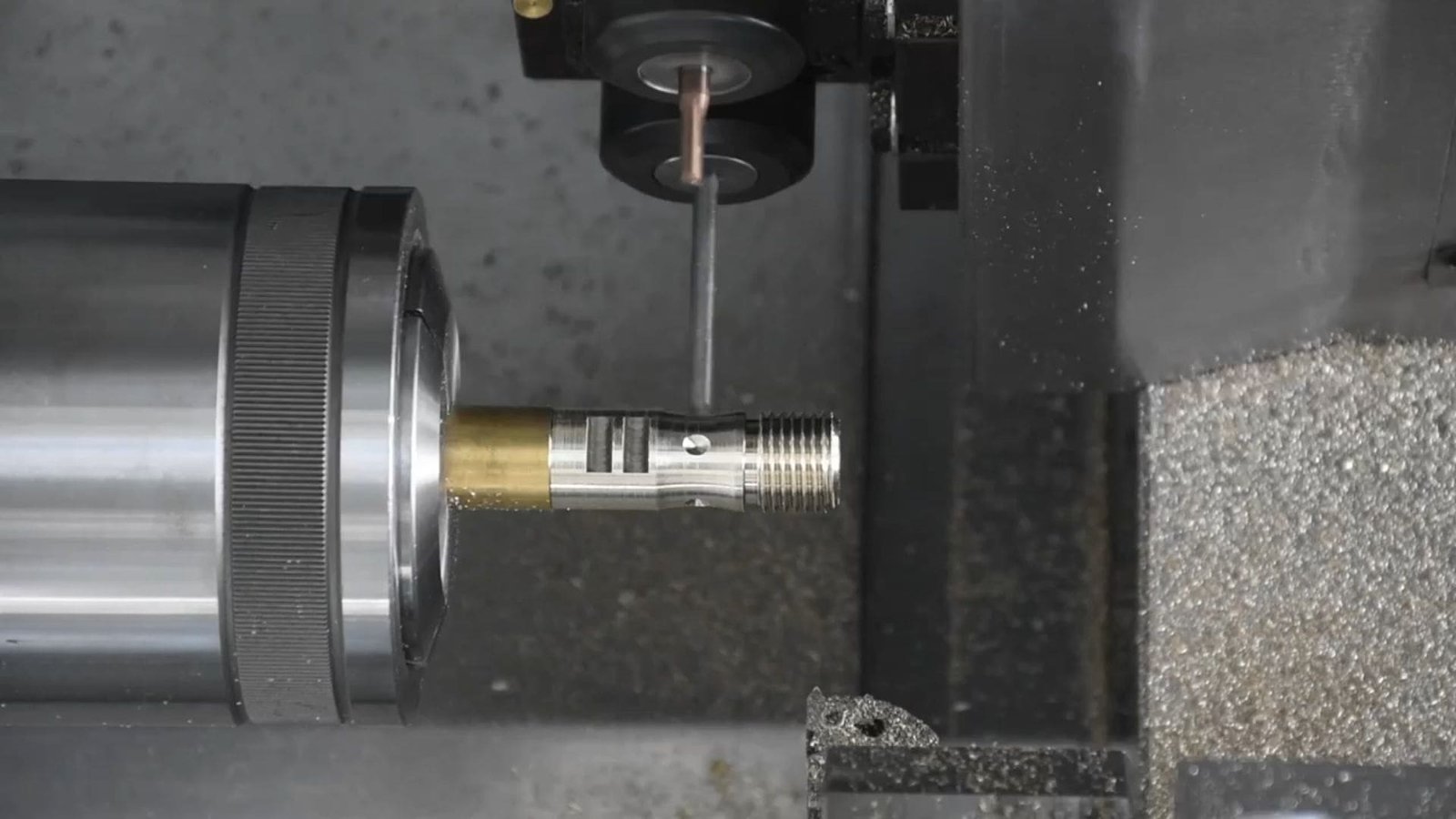

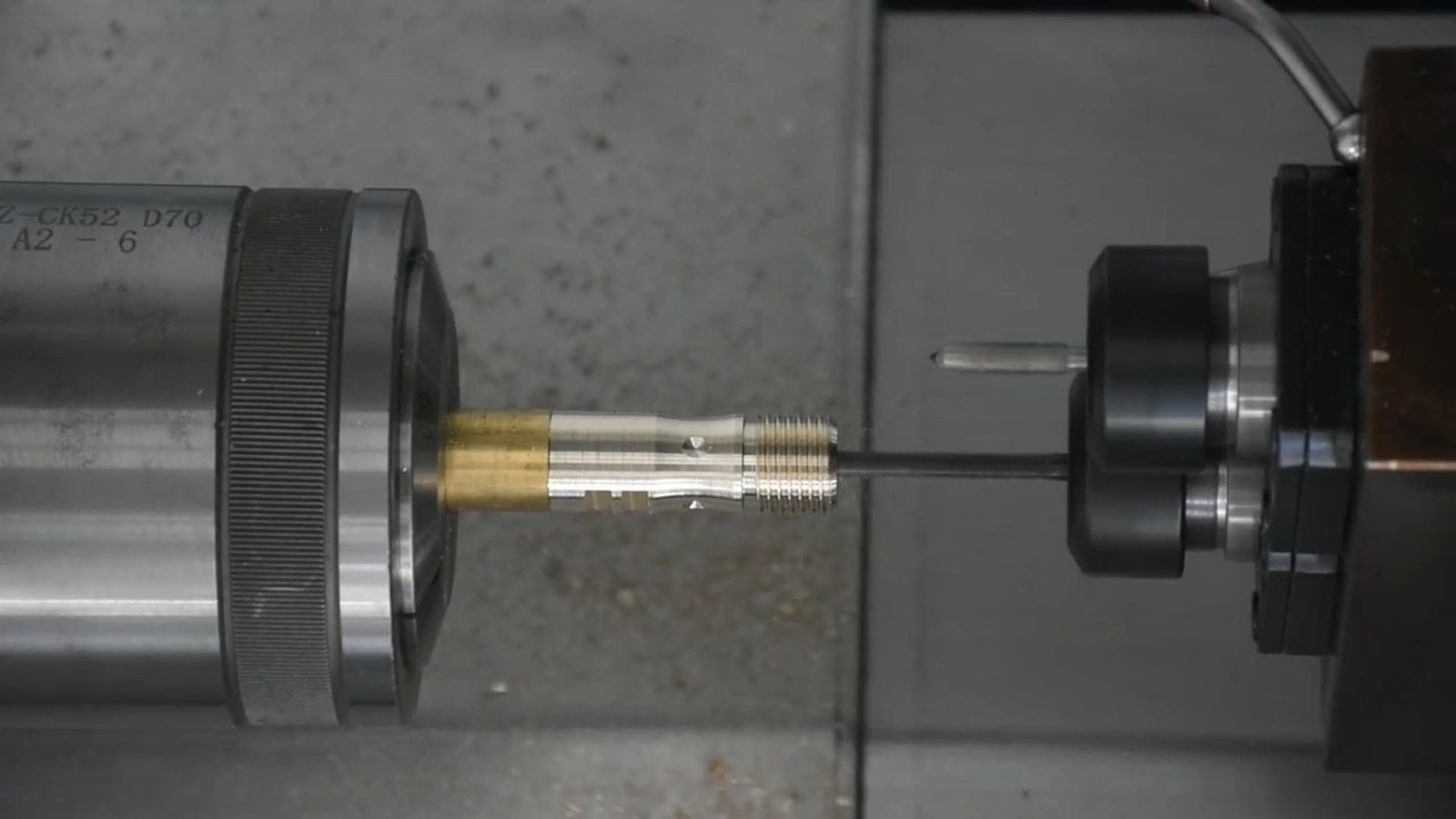

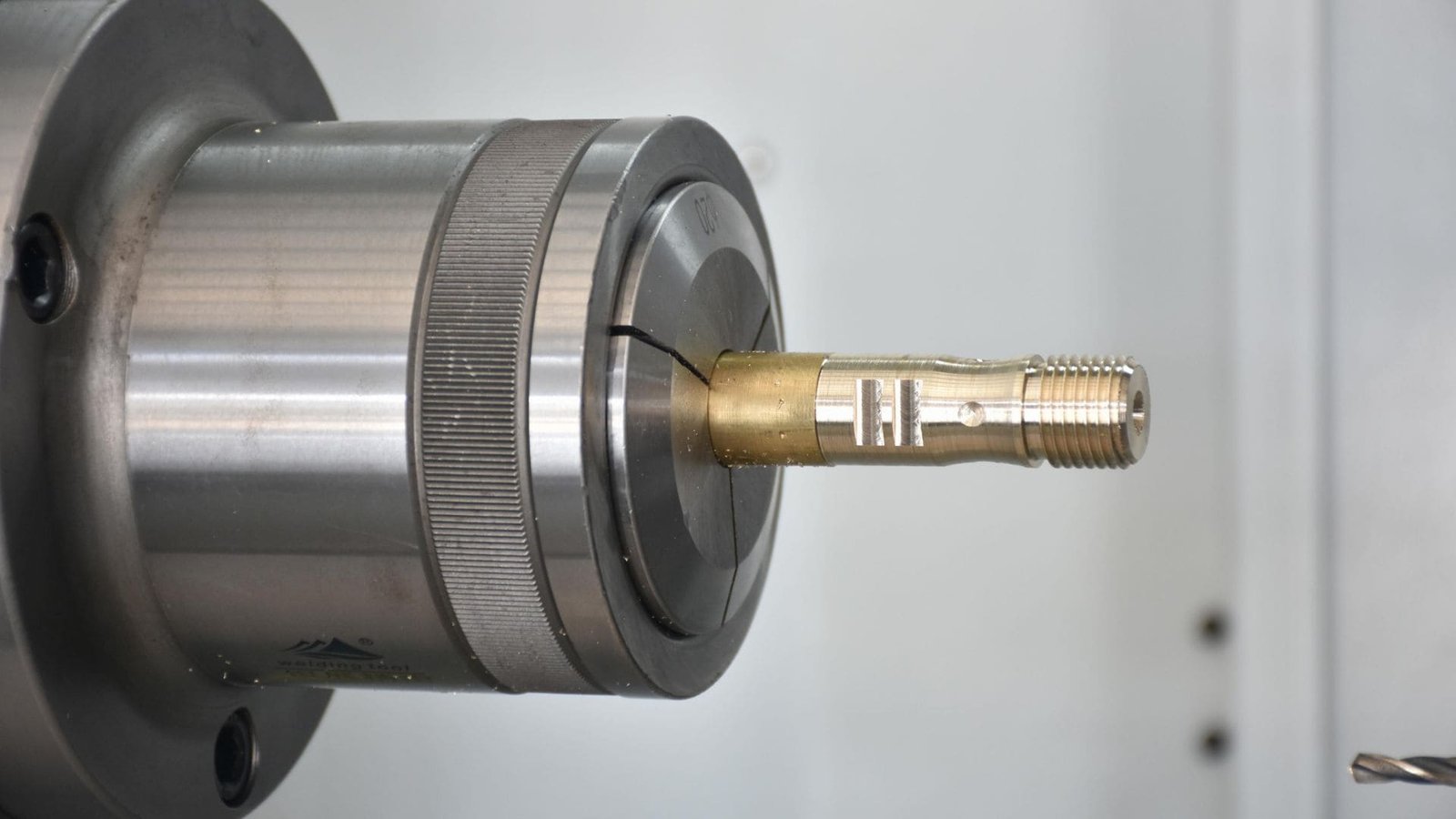

Инструментальная оснастка под напряжением - это то, что нужно. Речь идет об инструментальных станциях с приводом на револьверной головке токарного станка, на которых закреплены вращающиеся режущие инструменты (например, концевые фрезы, сверла, метчики). Это позволяет выполнять операции фрезерования, сверления и нарезания резьбы непосредственно на заготовке, пока она удерживается в главном токарном шпинделе.

В отличие от стандартной токарной револьверной головки, в которой хранятся только стационарные инструменты, токарно-фрезерная револьверная головка включает в себя станции с электроприводом.

- Как это работает: Специальные револьверные станции оснащены специальными двигателями, которые вращают режущий инструмент, закрепленный в специализированном держателе. Пока этот инструмент режет, главный шпиндель станка может точно индексировать заготовку (с помощью оси C) или удерживать ее в неподвижном состоянии.

- Фрезерование и сверление на токарной платформе: Это позволяет выполнять операции перпендикулярно или параллельно центральной линии детали - например, фрезеровать плоские поверхности на валу, сверлить поперечные отверстия для штифтов, нарезать резьбу на боковой поверхности или даже травить рисунки.

- Повышение универсальности: Это значительно расширяет геометрическую сложность, возможную на одном станке. Как вы заметили, это повышает гибкость, позволяя эффективно использовать различные инструменты.

- Эффективность: Выполнение этих операций не требует настройки вторичной машины, живая оснастка1 Значительно сокращает общее время производства, уменьшает объем обработки и оптимизирует рабочий процесс.

Эта фундаментальная способность использовать вращающиеся режущие инструменты на платформе токарного станка - то, что действительно определяет токарно-фрезерный центр2 и дает ему огромное преимущество при производстве многофункциональных деталей.

Как обработка сложных деталей за один зажим на токарно-фрезерном станке может повысить общую точность по сравнению с несколькими установками?

Перемещение деталей между станками кажется обычным делом, но каждый раз, когда вы разжимаете, перемещаете и снова зажимаете заготовку, возникают крошечные ошибки. В сложных компонентах, требующих точного соотношения между диаметрами точения, фрезерованными поверхностями и просверленными отверстиями, эти мелкие ошибки накапливаются, что может поставить под угрозу точность конечной детали.

Обработка "один в один" на токарно-фрезерном станке значительно повышает общую точность. Это позволяет избежать накопления ошибок при повторном зажиме и устранить несоответствия, вызванные повторным установлением опорных точек (точек привязки) на разных станках.

Преимущества одиночного зажима для обеспечения точности очень велики, как показано в вашем исследовании:

- Устраняет ошибки повторного зажима: При каждом закреплении детали ее положение может немного меняться. Многократная настройка многократно увеличивает этот потенциальный источник ошибок. Один зажим означает, что это отклонение происходит только один раз.

- Последовательная привязка к местности3: Все детали, обрабатываемые за один установ, ссылаются на тот же исходная точка (точка отсчета). Перемещение детали требует установления новый на следующем станке, что неизбежно приводит к небольшим расхождениям (смещению точки привязки), которые влияют на точность позиционирования деталей, обработанных на разных установках.

- Сохраняет геометрические соотношения4: Такие критические отношения, как концентричность, перпендикулярность и параллельность между точеными и фрезерованными элементами, гораздо легче точно выдержать при последовательной обработке без снятия. Повторное зажатие делает поддержание этих отношений чрезвычайно сложным.

- Уменьшает искажения и стресс: Обработка и повторная фиксация могут вызвать небольшие напряжения или даже незначительные деформации в детали, особенно при использовании менее жестких материалов, что влияет на стабильность размеров. Однократный зажим сводит этот риск к минимуму.

- Постоянная чистота поверхности: Обработка всех поверхностей на одном станке в одинаковых условиях может привести к более равномерному качеству поверхности по сравнению с использованием нескольких станков с потенциально разными инструментами или условиями подачи СОЖ.

Для таких компонентов, как лопасти аэрокосмических турбин или медицинские имплантаты, где точность имеет первостепенное значение, точность, достигаемая за счет отказа от многократной настройки, часто делает токарно-фрезерную обработку предпочтительным методом.

Какое значение имеет возможность установки оси Y, обычно встречающаяся на токарно-фрезерных станках?

Вы испытываете трудности с обработкой элементов, расположенных не по центру токарной детали? Использование интерполяции по оси C на токарном станке для фрезерования может быть ограничено и менее точно для обработки смещенных от центра деталей, таких как шпонки, карманы или точно расположенные отверстия. Ось Y обеспечивает недостающее измерение для истинной возможности фрезерования.

Ось Y добавляет важную линейную ось перемещения инструмента, обычно перпендикулярную осям X (диаметр) и Z (длина). Это позволяет живому инструменту перемещаться вверх/вниз или вперед/назад относительно центральной линии шпинделя, обеспечивая точное фрезерование и сверление со смещением центра.

Хотя совмещение осей X, Z и C позволяет выполнять фрезерование с интерполяцией, специальная Ось Y5 Обеспечивает истинное программируемое линейное перемещение по торцу или диаметру заготовки.

- Функциональность: Как вы уже поняли, ось Y позволяет поперечная подача6Перемещение рабочего инструмента (фрезы или сверла) по вертикали или горизонтали относительно центра детали.

- Обеспечение возможности внецентренной обработки: Это очень важно для точного фрезерования элементов, которые не лежат на оси вращения - например, точных шпоночных пазов, плоских поверхностей на валах, смещенных от центра, сложных карманов или сверления точных отверстий под болты.

- Сложные геометрии: Работая в координации с осями X, Z и C (и, возможно, с осью B для наклона инструмента), ось Y позволяет выполнять более сложную обработку контуров поверхностей и создание элементов, что очень важно для таких отраслей, как автомобилестроение и медицина.

- Типы (как вы отметили): Это может быть истинное ортогональное скольжение ("настоящая" ось Y), обеспечивающее прямое движение, или "виртуальная/интерполированная" ось Y, достигаемая за счет согласованного движения других осей, что часто обеспечивает жесткость при компактной конструкции.

По сути, ось Y превращает токарный станок из токарного с дополнительным фрезерованием в настоящий многозадачный станок, способный выполнять гораздо больше задач. сложные геометрии7 за один раз.

Какие сложные операции обработки может выполнять токарно-фрезерный станок помимо базовой токарной и фрезерной?

Думаете, токарные станки выполняют только простую токарную обработку, а также основные плоские и поперечные отверстия? Вы, возможно, недооцениваете огромный спектр сложных операций, которые могут выполнять эти мощные станки, часто выполняя задачи, для которых в противном случае потребовалось бы несколько специализированных станков.

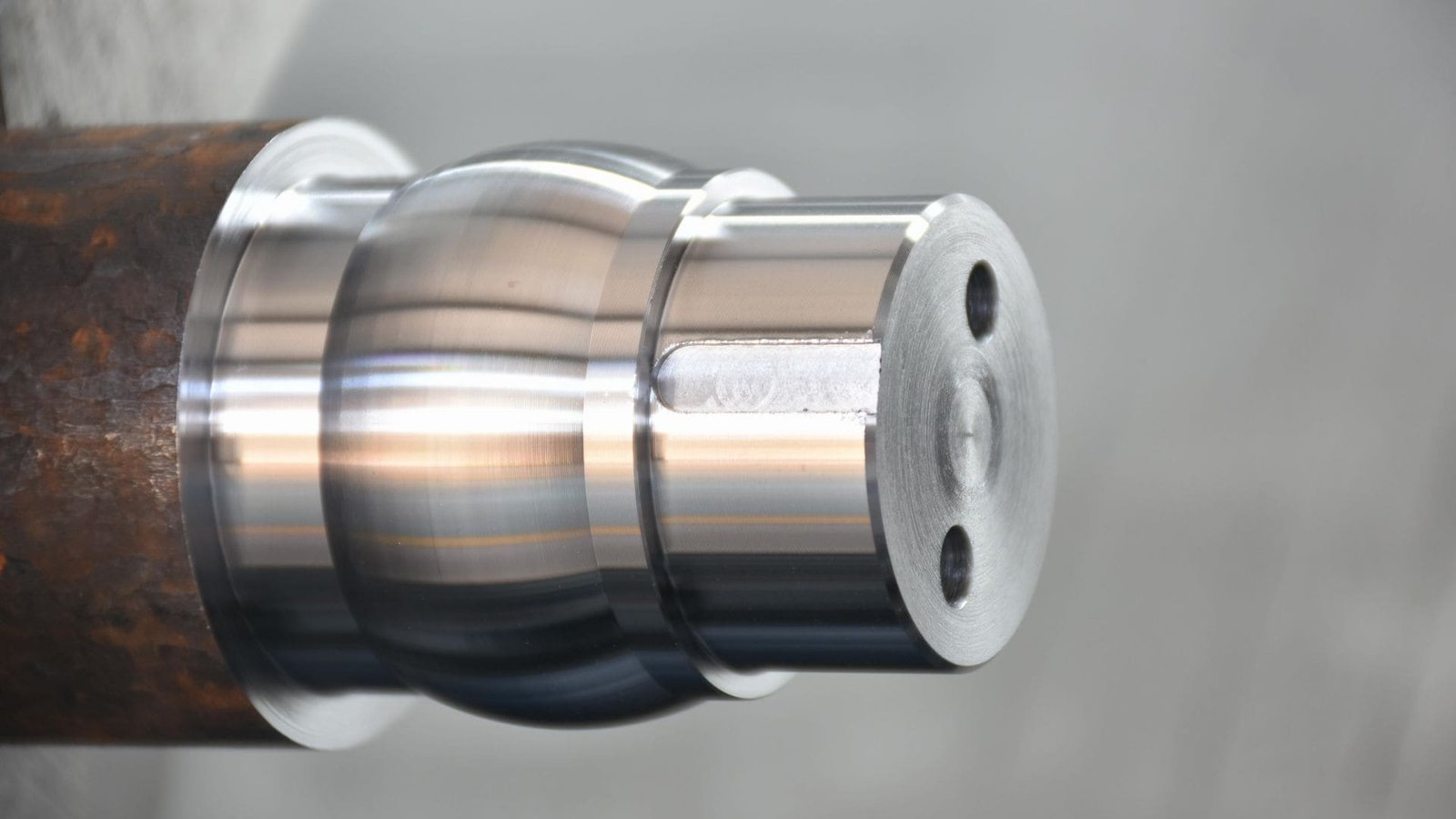

Современные токарные станки выполняют сложнейшие операции, включая многоосевое контурное фрезерование, сверление/фрезерование под углом (с осью B), зубофрезерование, сверление глубоких отверстий, прецизионное растачивание и различные дополнительные операции, такие как накатка или прорезание канавок - и все это в одном зажиме.

Благодаря использованию инструмента, работающего под напряжением, оси Y, часто наклоняемой оси B для шпинделя инструмента, и современных систем управления ЧПУ токарные станки могут выполнять самые разнообразные задачи:

- Передовое сверление и нарезание резьбы8: Помимо простых отверстий, они могут создавать сложные болты, отверстия под углом (с помощью оси B), зенкеры и метчиковые резьбы, точно совмещенные с точеными элементами, даже по длине при вращении детали.

- Прецизионное растачивание9: Финишная обработка внутренних диаметров с жесткими допусками после точения или чернового сверления с сохранением концентричности и точности позиционирования.

- Сложная контурная обработка (3, 4 или 5 осей)10: Интерполяция осей X, Y, Z, C и, возможно, оси B позволяет обрабатывать сложные формы, скульптурные поверхности, конические элементы и сложные профили, встречающиеся в аэрокосмических деталях или медицинских имплантатах.

- Зубчатая нарезка: Некоторые токарные станки могут быть оснащены функцией зубофрезерования или формообразования, что позволяет изготавливать определенные типы зубчатых колес непосредственно на станке.

- Вторичные операции: Интегрируйте такие задачи, как накатка (для захвата), прорезание канавок или нарезание резьбы с помощью инструментов, работающих в реальном времени, что повышает эффективность работы в рамках одной установки.

- Одновременная обработка: Некоторые современные станки могут даже выполнять токарные операции одним инструментом при одновременном фрезеровании или сверлении другим инструментом, что значительно сокращает время цикла.

Способность объединять столь широкий спектр операций делает токарные станы невероятно производительными и экономически эффективными при изготовлении сложных дорогостоящих деталей.

Заключение

Токарно-фрезерные станки с ЧПУ имеют явные преимущества перед стандартными токарными станками при обработке сложных деталей. Благодаря интеграции инструментальной оснастки и часто оси Y они выполняют токарные, фрезерные, сверлильные и другие сложные операции за один зажим, что значительно повышает точность, сокращает время наладки и повышает общую эффективность современного производства.

-

Перейдите по этой ссылке, чтобы понять, как живая оснастка повышает эффективность и универсальность обработки, что делает ее переломным моментом в производстве. ↩

-

Откройте для себя преимущества токарно-фрезерных центров, которые объединяют токарные и фрезерные операции для повышения эффективности производства и сложности деталей. ↩

-

Понимание последовательной привязки точек отсчета имеет решающее значение для достижения точности в процессах обработки, особенно сложных деталей. ↩

-

Изучение геометрических соотношений в обработке может расширить ваши знания о точном машиностроении и его применении. ↩

-

Понимание роли оси Y в обработке может расширить ваши знания о многозадачных станках и их возможностях. ↩

-

Изучение поперечной подачи позволит понять, как инструмент перемещается относительно заготовки, что очень важно для точной обработки. ↩

-

Изучение сложных геометрических форм поможет вам оценить передовые возможности современных технологий обработки в различных отраслях промышленности. ↩

-

Перейдите по этой ссылке, чтобы узнать, как Advanced Drilling & Tapping повышает точность и эффективность процессов обработки с ЧПУ. ↩

-

Узнайте о значении прецизионного растачивания для достижения жестких допусков и обеспечения точности при обработке. ↩

-

Узнайте о сложной контурной обработке и ее роли в создании сложных конструкций и профилей в передовых областях обработки. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.