Вы боретесь с низкой скоростью фрезерования резьбы и перегревом деталей при длительных производственных циклах. Традиционные методы точения часто слишком быстро изнашивают инструмент и деформируют прецизионные детали.

Внутреннее вихревое нарезание - это высокоскоростной процесс нарезания резьбы, при котором резцы, установленные на внутренней стороне вращающегося кольца, удаляют материал с проходящей через него заготовки. Он позволяет нарезать полную глубину резьбы за один проход, снижает теплопередачу на деталь и легко справляется с закаленными сталями до 65 HRC.

Я часто вижу, как клиенты пытаются эффективно изготавливать длинные винты. Они используют стандартные токарные или шлифовальные станки и получают неудовлетворительные результаты. Внутреннее вихревое вращение - это специализированная технология, но она меняет все в производстве винтов. Позвольте мне объяснить, как она работает и почему она может понадобиться вам в вашем цеху.

Как работает внутреннее завихрение?

Вы наблюдаете за работой станка, но механика выглядит запутанной, поскольку оси не совпадают. Чтобы оптимизировать процесс, вам нужно понять, что происходит.

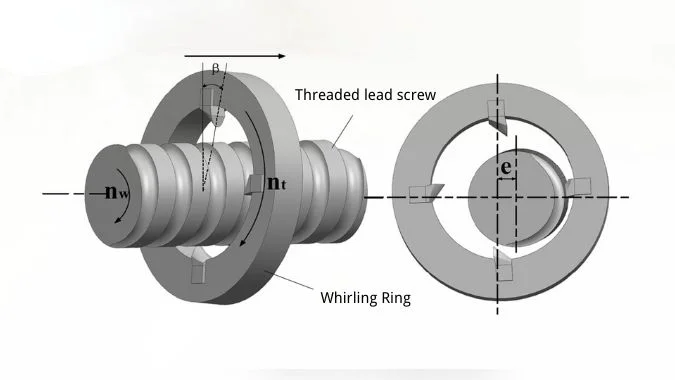

Заготовка проходит через центр вращающегося режущего кольца. Кольцо наклонено под углом к спирали нити. Пока кольцо вращается с высокой скоростью (до 400 м/мин), заготовка медленно вращается в том же направлении, позволяя внутренним фрезам сформировать полный профиль резьбы за один проход.

Механика этого процесса уникальна и высокоэффективна. При внутреннем вихревом вращении фрезы равномерно распределяются по внутренней стороне фрезерного диска. Ось этого фрезерного диска не совпадает с осью заготовки. Вместо этого мы наклоняем его на определенный угол. Этот угол соответствует углу спирали, обычно обозначаемому как γ, резьбы, которую мы хотим сделать.

Во время работы диск фрезы приводит ее в движение с очень высокой скоростью. Сайт линейная скорость1 часто может достигать 400 метров в минуту. При этом заготовка вращается с низкой скоростью (часто от 20 до 50 об/мин) в том же направлении, что и режущий диск. Эта разница в скорости является ключевой. На каждый оборот заготовки приходится Фрезерный диск подается вперед на один шаг резьбы2 в осевом направлении.

Это движение позволяет станку обрабатывать и формировать резьбовую канавку за один проход. Поскольку диск фрезы расположен эксцентрично относительно заготовки, в каждый момент времени в металл входит только одна фреза. Положение зоны обработки остается практически неизменным. В результате образуется короткая стружка в форме запятой. Толщина реза периодически меняется от малой к большой и обратно к малой. Это прерывистое режущее действие3 дает каждому инструменту время остыть в воздухе между резами. Стружка отводит большую часть тепла, поэтому температура заготовки остается низкой. Это предотвращает тепловую деформацию, которая является частой головной болью при стандартной токарной обработке.

Каковы точность и эффективность внутреннего вихреобразования?

Вы хотите ускорить производство, но боитесь, что увеличение скорости приведет к снижению точности. Вам нужно найти баланс между высоким съемом материала и геометрическими ограничениями.

Внутреннее вихреобразование обеспечивает более высокую эффективность, чем внешнее, за счет большой зоны резания. Однако точность зависит от поддержания угла спирали менее 14°. Превышение этого угла приводит к перерезанию профиля зуба, поэтому для обеспечения точности необходимо работать в рамках определенных геометрических ограничений.

Эффективность - главное преимущество. Внутреннее завихрение имеет длинный огибающий ход. Оно быстро удаляет огромный объем материала. По моему опыту, его относительная эффективность гораздо выше, чем у внешнего вихревого шлифования, поскольку силы резания значительны и направлены эффективно. Вы можете обработать деталь гораздо быстрее, часто заменяя медленные процессы резьбошлифования даже на материалах, закаленных до 65 HRC.

Однако точность имеет физические пределы, которые необходимо соблюдать. Поскольку заготовка проходит через внутреннее отверстие главного вала, мы не можем сильно наклонять фрезерную головку. Сайт угол наклона спирали при обработке4 обычно ограничивается 12-14°. Вы можете подумать: "Почему бы просто не сделать внутреннее отверстие больше, чтобы наклонить его сильнее?" Этого делать нельзя. Если вы увеличиваете размер отверстия, чтобы получить более крутой угол, вы теряете контроль над профилем. Это приведет к чрезмерному укорачиванию формы зуба. Геометрия нарушается. Вы не можете гарантировать точность профиля зуба, если выходите за эти структурные пределы. Вы должны работать в этом конкретном диапазоне углов.

| Характеристика | Преимущество | Ограничение |

|---|---|---|

| Объем резки | Большой, высокоэффективный | Требуется надежная машина |

| Угол спирали | Стандартные резьбы в порядке | Максимум 12°-14° |

| Точность профиля | Высокий уровень за один проход | При слишком крутом угле обрезает. |

Каковы требования к инструментам для внутреннего вихреобразования?

На готовых винтах видны грубые следы от инструмента, а размеры разных деталей отличаются. Скорее всего, причиной таких проблем с качеством является ваша текущая настройка инструмента.

Использование обычных сварных твердосплавных головок приводит к ошибкам при настройке и грубой обработке, так как обычно эффективно режет только один инструмент. Необходимо использовать вихревые фрезы с машинным зажимом, которые позволяют фрезеровать формы несколькими инструментами. Это гарантирует стабильные точки и гладкую поверхность при использовании пластин из КНБ или керамики.

Инструмент определяет качество обработки. Многие мастерские пытаются сэкономить, используя обычные сварные твердосплавные головки. Это ошибка. Эти инструменты крайне сложно настроить идеально. Даже если вы установите несколько резцов, вы не сможете гарантировать, что все они будут находиться на одной и той же осевой линии. На практике, как правило, только один формовочный инструмент фактически выполняет резку. Остальные просто вращают воздух.

Это приводит к двум проблемам. Во-первых, эффективность снижается, поскольку не используются все кромки. Во-вторых, на поверхности остаются грубые следы от инструмента. Точность страдает из-за того, что точка установки не совпадает. Чтобы исправить ситуацию, необходимо решить проблему с инструментом. Вам необходимо использовать вихревые фрезы с машинным зажимом5. Они позволяют выполнять фрезерование в форме настоящего мультиинструмента. Когда каждая пластина помещается в точный карман, они режут все вместе. Это обеспечивает точность профиля зуба. Это сглаживает качество поверхности.

Для твердых материалов мы используем такие передовые вставки, как CBN (кубический нитрид бора)6 или керамики. Эти материалы выдерживают нагрев и абразивный износ при резке стали 65 HRC на высоких скоростях. Прерывистое резание еще больше продлевает срок службы инструмента, позволяя отводить тепло в период вращения без резания.

Какие заготовки обычно обрабатываются с помощью внутреннего завихрения?

Вы задаетесь вопросом, подходит ли этот станок к вашей линейке продукции или он слишком специализированный. Чтобы оправдать вложения, вам нужно точно знать, какие детали выигрывают от применения этой технологии.

Внутреннее вихревое вращение идеально подходит для длинных резьбовых деталей, таких как шариковинтовые пары, подающие винты и автомобильные червяки EPS. Оно отлично подходит для производства экструзионных винтов и косозубых шестерен. Однако оно не подходит для резьбы с большим свинцом из-за конструктивных ограничений режущего диска.

Эта технология специфична. Она подходит не для каждого болта и гайки. Она предназначена для дорогостоящих сложных резьбовых деталей, где заготовкой является длинный вал или винт. Чаще всего она используется для экструзионные шнеки7 и Роторные насосы PC. Для них требуется длинная, стабильная резьба, которая деформировалась бы под воздействием тепла при стандартной токарной обработке. В автомобильной промышленности стандартом является рулевой механизм EPS червяки. Он также идеально подходит для алмазные ролики и создание точных масляные канавки.

Шариковые винты и подающие винты это хлеб и масло для внутреннего вихреобразования. Мы также видим, что он используется для косозубые шестерни. Однако существуют ограничения. Вы не можете обрабатывать заготовки с очень большими выводами. Этому препятствует конструктивный размер режущего диска. Кроме того, отвод стружки затруднен. Необходимо предусмотреть поток стружки. Если вывод слишком велик, стружка может забить режущее кольцо. Но для деталей, перечисленных выше, особенно для длинных тонких валов, это самый эффективный метод.

| Категория | Особые части |

|---|---|

| Управление движением | Шариковый винт, подающий винт |

| Автомобили | Червяк EPS, рулевая передача |

| Промышленность | Экструзионный шнек, роторный насос для ПК |

| Специализированный сайт | Алмазный ролик, Масляная канавка, Цилиндрическая шестерня |

Заключение

Внутреннее вихревое фрезерование обеспечивает высокоскоростную однопроходную нарезку резьбы для винтов и червяков. Благодаря использованию точных инструментов с машинным зажимом и управлению углами спирали достигается более высокая эффективность и чистота обработки по сравнению с традиционным фрезерованием.

-

Узнайте, как линейная скорость влияет на эффективность и качество фрезерования, что очень важно для оптимизации процессов обработки. ↩

-

Узнайте о точном механизме подачи режущего диска, который обеспечивает формирование резьбовых канавок за один проход с высокой точностью. ↩

-

Узнайте, почему прерывистое резание способствует охлаждению инструмента и предотвращает тепловую деформацию при фрезеровании. ↩

-

Узнайте, почему поддержание угла спирали обработки в диапазоне 12-14° имеет решающее значение для точности и предотвращения перерезания при обработке. ↩

-

Изучите эту статью, чтобы понять, как вихревые фрезы с машинным зажимом повышают точность и качество поверхности, обеспечивая точное совместное резание всех пластин. ↩

-

Узнайте, почему пластины CBN идеально подходят для высокоскоростной резки твердых материалов благодаря своей жаропрочности и долговечности, увеличивая срок службы и производительность инструмента. ↩

-

Узнайте об экструзионных винтах и о том, почему внутреннее вихревое вращение идеально подходит для создания их точной и длинной резьбы без деформации. ↩

Крис Лу

Используя более чем десятилетний практический опыт работы в станкостроении, особенно на станках с ЧПУ, я готов помочь. Если у вас возникли вопросы, вызванные этой статьей, если вам нужно руководство по выбору подходящего оборудования (с ЧПУ или обычного), если вы изучаете индивидуальные решения по станкам или готовы обсудить покупку, не стесняйтесь, свяжитесь со мной. Давайте найдем идеальный станок для ваших нужд.