¿Qué causa la falta de redondez en las operaciones de rectificado sin centros?

¿Sus piezas rectificadas sin centros no pasan la inspección porque no son perfectamente redondas? Alcanzar tolerancias estrictas es imposible cuando los problemas subyacentes crean diámetros inconsistentes, lo que conduce a la chatarra y la frustración.

La falta de redondez suele deberse a una muela reguladora mal rectificada, a pasadas de rectificado insuficientes para el estado inicial de la materia prima, a una muela opaca o satinada, o a velocidades de arranque de material demasiado agresivas (cortes fuertes o velocidades de desplazamiento rápidas).

El primer paso consiste en corregir la falta de redondez básica. Sin embargo, a veces el problema se manifiesta en errores geométricos específicos, como el lobulado o las formas poligonales, que requieren comprender causas y soluciones ligeramente distintas.

¿Cómo evitar las formas lobuladas o poligonales durante el rectificado sin centros?

¿Sus piezas "redondas" parecen más bien triángulos o pentágonos? Este efecto lobulado es un error geométrico frustrante que arruina los ajustes de precisión e indica problemas de configuración.

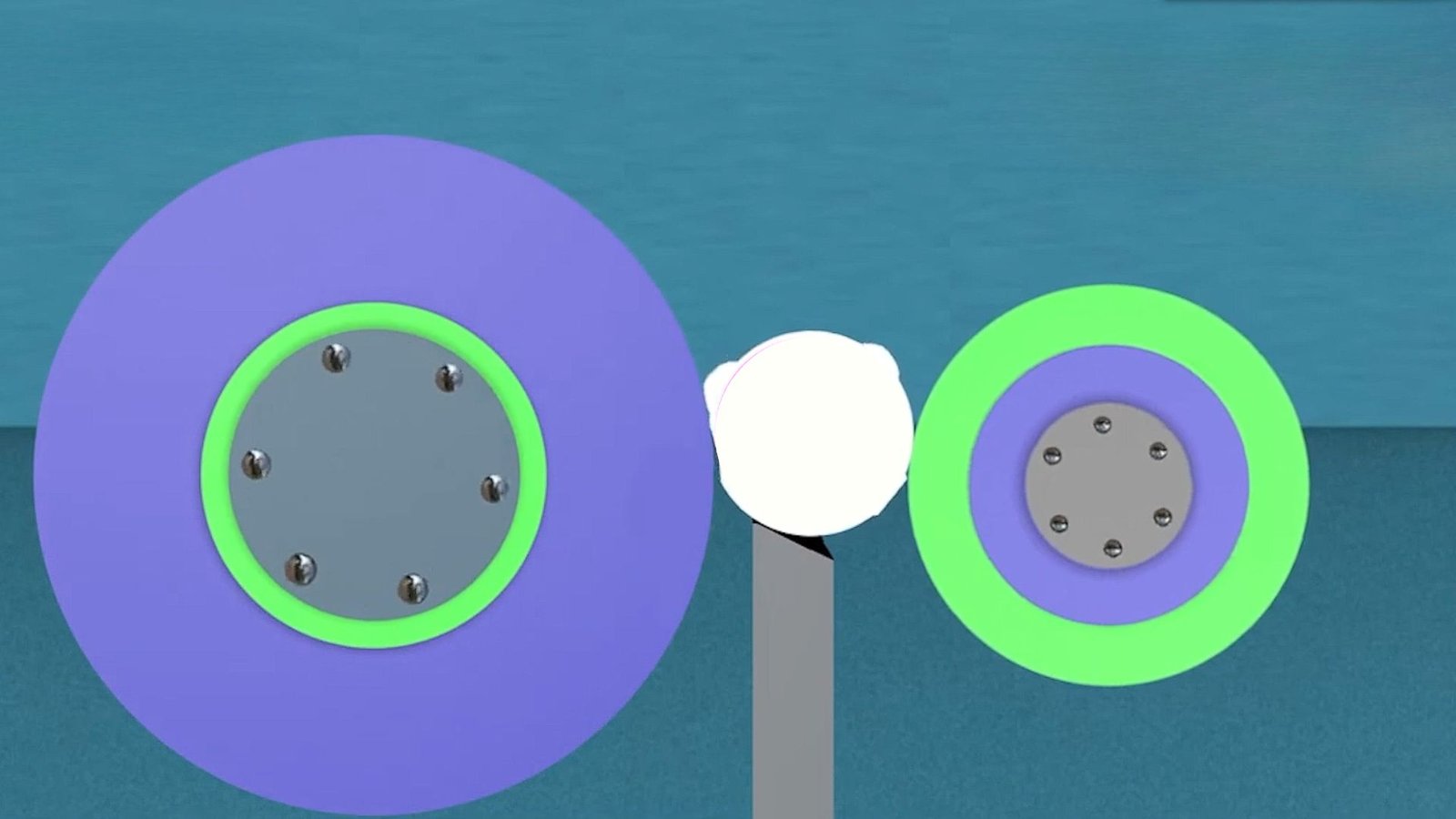

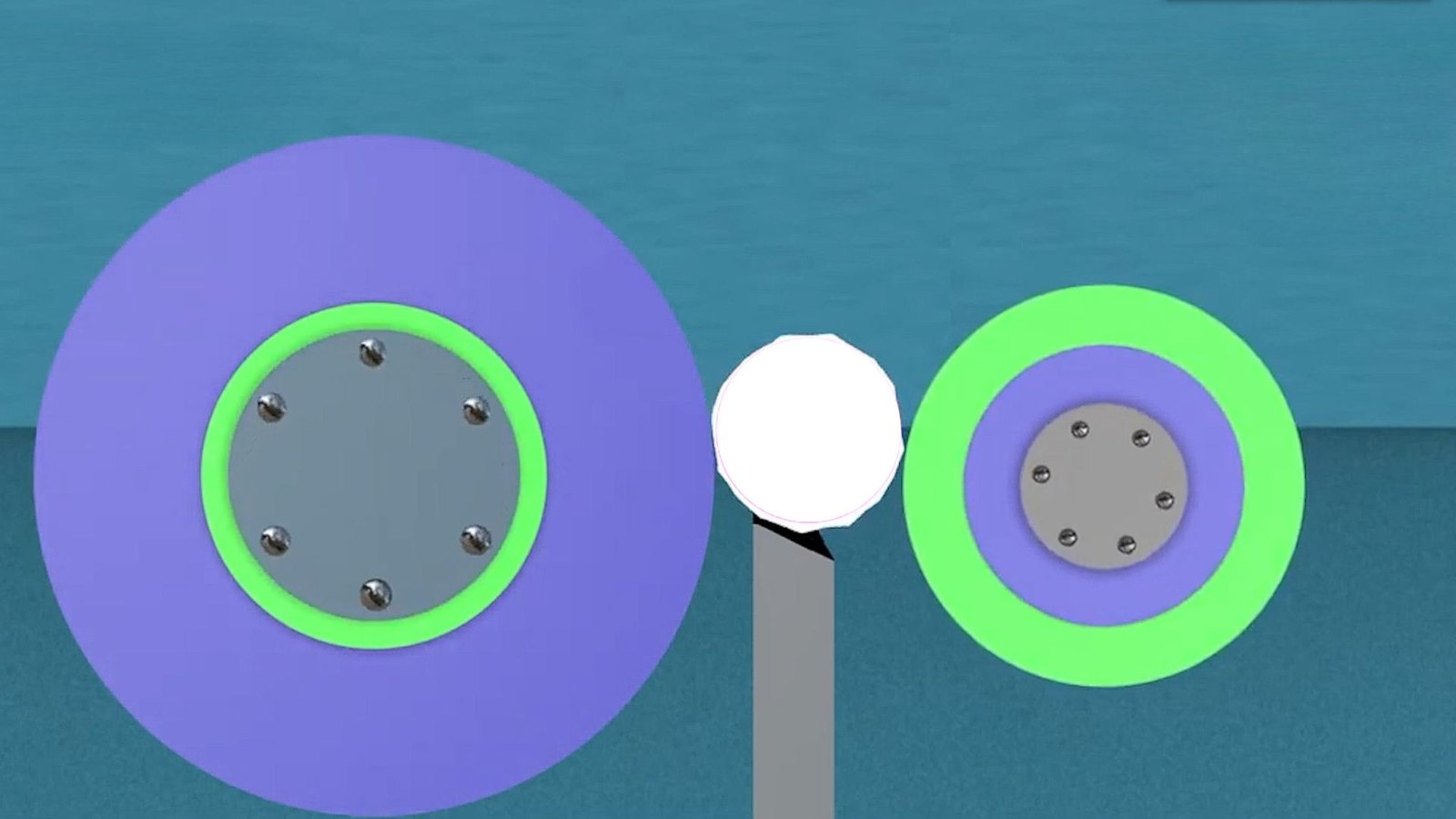

El lobulado (error de polígono) suele evitarse asegurando la altura correcta del centro de la pieza con respecto a las muelas, minimizando el empuje axial excesivo contra los topes finales y asegurándose de que la muela esté correctamente equilibrada.

En J&M Machine Tools, vemos que el lobing surge de una geometría incorrecta en la configuración de rectificado. Sus ideas apuntan a causas y soluciones clave:

- Altura central incorrecta1: Éste es uno de los principales culpables. La relación entre la línea central de la pieza y las líneas centrales de las muelas de rectificado y regulación dicta la acción de redondeo. Si el centro de la pieza está demasiado altopuede provocar la generación de lóbulos (a menudo impares, como los lóbulos 3, 5, 7). A la inversa, aunque bajar la altura central suele ayudar, fijarla demasiado bajo también pueden causar problemas. Un ajuste preciso es fundamental.

- Empuje axial excesivo (alimentación)2: Si la pieza se empuja con demasiada fuerza contra su tope final (algo habitual en el rectificado de entrada), es posible que no gire uniformemente contra la rueda reguladora, lo que provocaría un rectificado desigual y la formación de lóbulos. La reducción del ángulo de inclinación de la rueda reguladora (por ejemplo, a 0,5° o incluso 0,25°) puede disminuir este empuje. Si el problema persiste, es crucial comprobar que el soporte de la hoja de la mesa de trabajo está perfectamente nivelado y alineado.

- Desequilibrio de la muela3: Una muela desequilibrada genera vibraciones en toda la máquina, lo que interrumpe el contacto suave necesario para un redondeo perfecto y puede inducir patrones de lobulado. Un equilibrado cuidadoso es esencial.

- Resumen de la solución: Ajuste cuidadosamente la altura central de la pieza (a menudo ligeramente por encima de las líneas centrales de la rueda, pero siga las directrices de la máquina). Para la alimentación, reduzca la inclinación de la muela reg si sospecha que existe empuje axial y compruebe la alineación del soporte de la cuchilla. Asegúrese siempre de que la muela esté bien equilibrada.

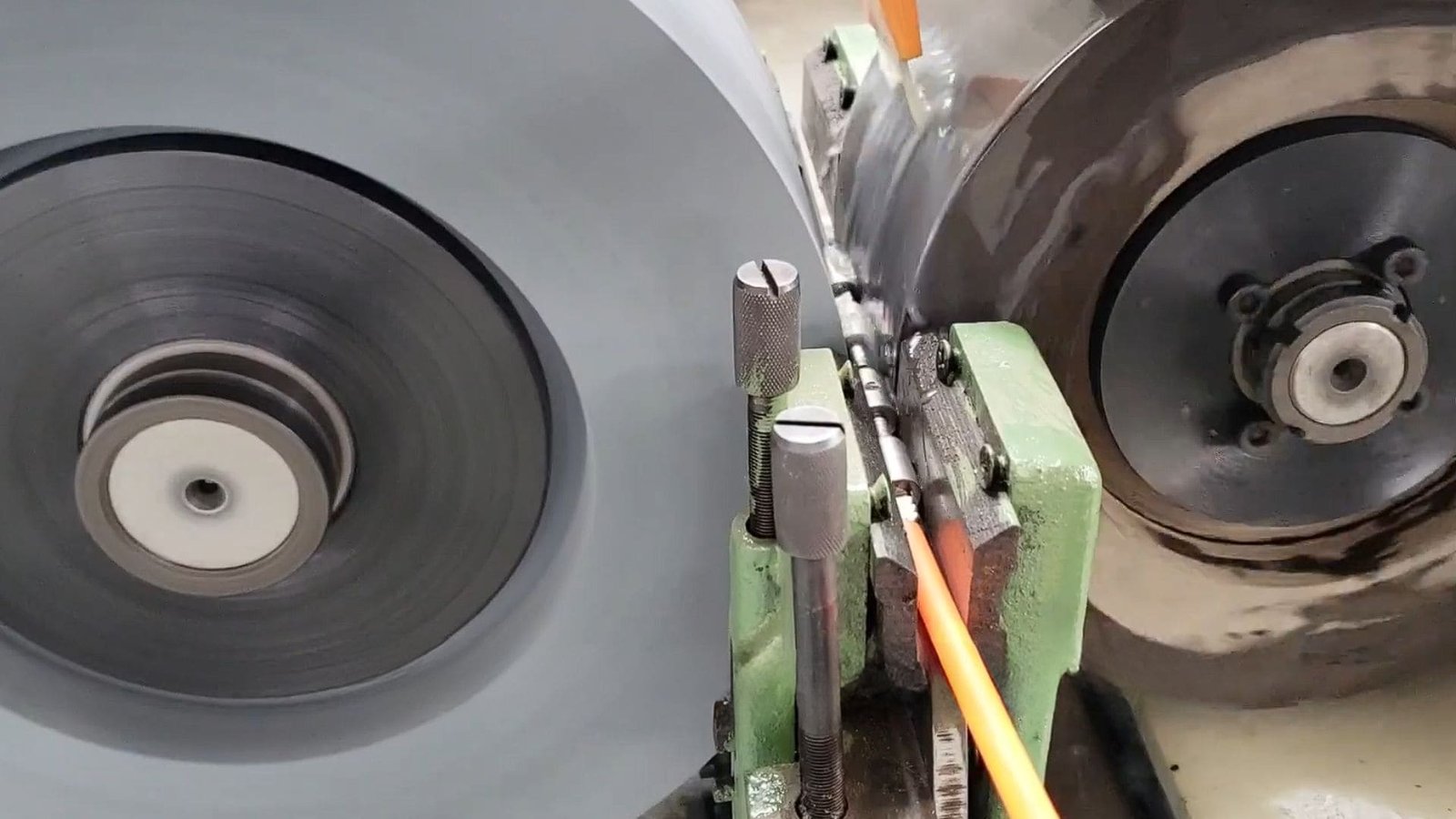

¿Qué causa las marcas de vibración superficial durante el rectificado sin centros?

¿Ve ondas u ondulaciones feas y uniformes en la superficie de sus piezas rectificadas? Estas marcas de vibración arruinan el acabado y suelen indicar vibración o inestabilidad en el proceso de rectificado.

Las marcas de vibración suelen deberse a un desequilibrio de la muela que genera vibraciones, a una altura incorrecta del centro de la pieza que provoca inestabilidad (rebote), a una muela desafilada/brillante que roza en lugar de cortar, o a una velocidad excesiva de la muela reguladora.

El castañeteo es esencialmente una firma de vibración grabada en la pieza de trabajo. Encontrar el origen de esa vibración es clave. Sus ideas ayudan a identificar las causas más comunes:

- Desequilibrio de la muela: Al igual que ocurre con el lobulado, una rueda desequilibrada es una fuente importante de vibración del sistema, que se traduce directamente en marcas de vibración en la superficie de la pieza. Un equilibrado meticuloso no es negociable.

- Altura incorrecta del centro de la pieza4: Si la pieza no se coloca correctamente con respecto a las líneas centrales de la muela (a menudo demasiado alta), puede volverse inestable y tender a rebotar o saltar durante el rectificado. Este contacto inconsistente crea vibraciones. Reducir adecuadamente la altura del centro (dentro de los límites óptimos) suele mejorar la estabilidad.

- Muela abrasiva mate o satinada5: Cuando los granos abrasivos de la muela se desafilan o la cara de la muela se carga de material (vidriado), deja de cortar con eficacia y empieza a rozar o saltar. Esta acción irregular genera vibraciones y vibración. Es necesario un reavivado adecuado para exponer los granos afilados y romper el glaseado. Un reavivado excesivo demasiado suave, a veces también puede provocar roces en lugar de cortes.

- Regular la velocidad de las ruedas demasiado rápido: Si la pieza gira demasiado deprisa, es posible que la muela no tenga tiempo suficiente para cortar el material con eficacia y suavidad, lo que puede provocar inestabilidad y vibraciones. A menudo, reducir la velocidad de la muela puede calmar el proceso.

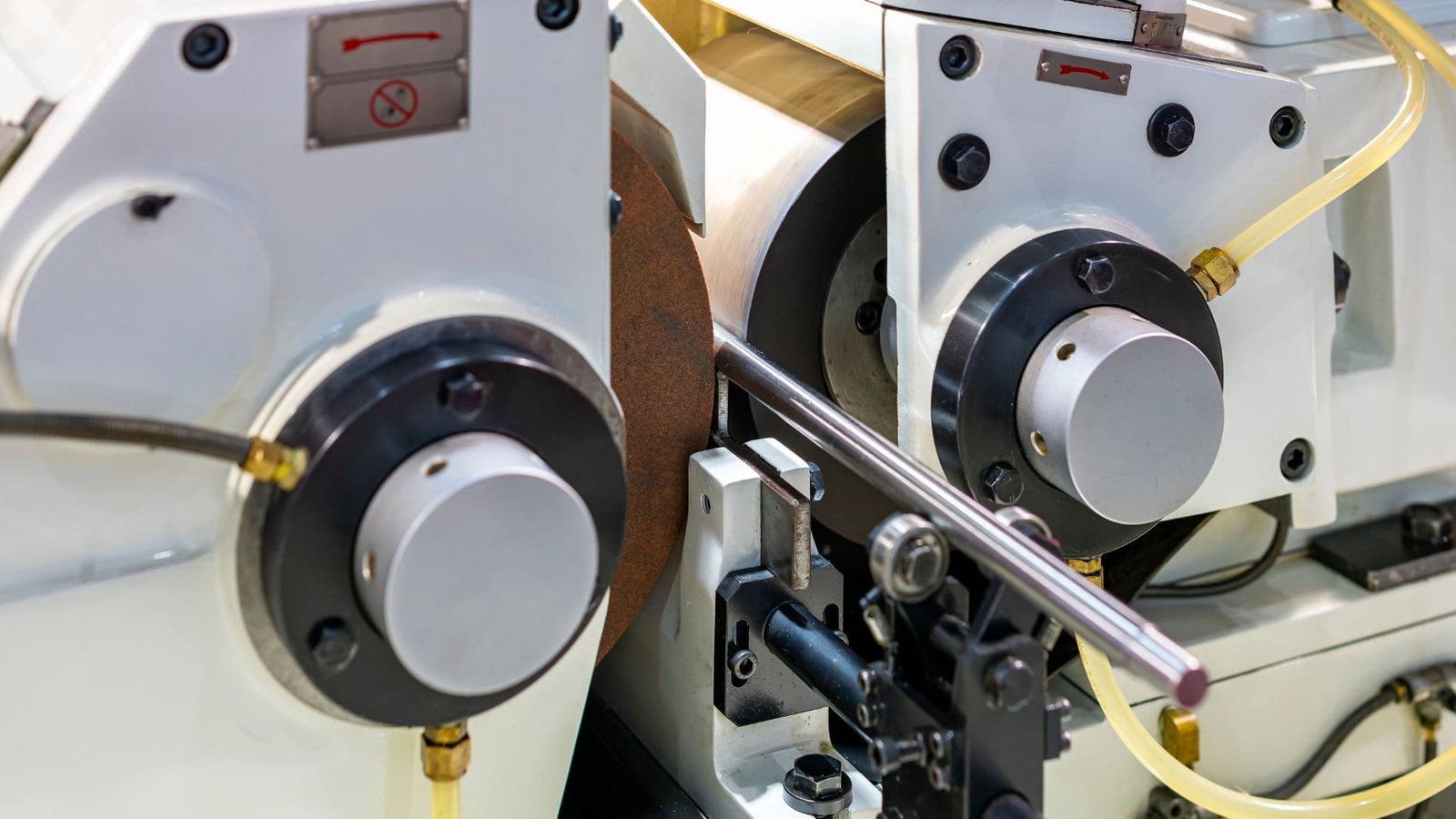

¿Cómo se puede configurar una rectificadora sin centros para evitar la conicidad de la pieza?

¿Sus piezas miden sistemáticamente más pequeñas en un extremo que en el otro después del rectificado? La conicidad es un problema común que impide que las piezas cumplan las especificaciones de impresión, lo que a menudo apunta a problemas de alineación.

Para evitar la conicidad, hay que asegurarse de que las placas de guía de la pieza (entrada/salida) sean perfectamente paralelas a la línea de contacto o eje de la muela reguladora, y comprobar que la muela rectificadora esté recta sin conicidad inherente.

Conseguir una cilindricidad perfecta requiere una alineación precisa en toda la zona de rectificado. Sus notas destacan las zonas críticas:

- Alineación de la placa guía6: Esto es crucial, sobre todo en el rectificado de paso. En placa guía delantera (lado de entrada) y placa guía trasera (lado de salida) debe guiar la pieza perfectamente paralela al eje o línea de contacto de la rueda reguladora.

- Si la guía delantera está inclinada fuera de la muela (con respecto a la muela reguladora), el extremo delantero de la pieza puede quedar rectificado ligeramente más pequeño.

- Si la guía trasera está inclinada fuera de la muela, la parte trasera podría quedar más pequeña.

- Es esencial realizar un ajuste cuidadoso utilizando indicadores para garantizar que estas guías estén perfectamente paralelas.

- Revestimiento incorrecto de las ruedas7: Si la trayectoria del diamantador no es perfectamente paralela al eje de la muela reguladora durante el rectificado de la muela, se creará una conicidad en la propia muela. Esta conicidad de la muela se transmitirá directamente a la pieza. La configuración del reavivado debe comprobarse y ajustarse en función de la dirección en la que se produzca la conicidad de la pieza.

- Desgaste irregular de las ruedas8: Un desgaste significativo o desigual en la cara de la muela abrasiva o reguladora también puede inducir la conicidad con el paso del tiempo. Es importante controlar los patrones de desgaste y reavivar o sustituir las muelas según sea necesario.

¿Cómo se pueden arreglar las piezas convexas (en forma de barril) después del rectificado sin centros?

¿Sus piezas son más gruesas en el centro y más finas en los extremos, como un barril? Esta forma convexa es otro error geométrico frustrante que suele indicar errores de configuración específicos.

El perfilado del cañón (partes convexas) suele deberse a la inclinación de las placas guía delantera y trasera. hacia el lado de la muela abrasiva, o por la propia muela abrasiva rectificada en forma cóncava (hueca).

Esta condición de "centro alto" es lo contrario de la conicidad, pero a menudo está relacionada con problemas de forma de la guía o de la rueda. Sus ideas explican las causas:

- Placas guía inclinadas hacia el interior: Si ambos Si las placas de guía delantera y trasera están ligeramente inclinadas hacia la muela (pellizcando la trayectoria en el centro con respecto a los extremos), los extremos de la pieza recibirán ligeramente más presión de molienda9 o tiempo, haciendo que se reduzcan con respecto al centro. La solución es reajustar las guías, asegurándose de que estén perfectamente paralelas a la trayectoria prevista de la pieza/eje de la rueda reguladora.

- Rectificado de muelas cóncavas10: Si la operación de rectificado crea accidentalmente una forma cóncava ("tambor de cintura" o hueco) en la cara de la muela, esta forma se impartirá a la pieza. Los puntos altos de la muela cóncava rectificarán los extremos de la pieza más que el centro, dando como resultado una pieza convexa. El procedimiento de reavivado debe ajustarse para garantizar una cara de la muela perfectamente recta o adecuadamente abombada (si es necesario por otros motivos), evitando un perfil cóncavo.

Conclusión

Conseguir una redondez real y un tamaño uniforme en el rectificado sin centros significa abordar posibles problemas como la regulación del estado de la muela, la altura del centro, la alineación de las guías, el equilibrio de la muela y el reavivado adecuado para evitar defectos comunes.

-

Comprender el impacto de una altura de centrado incorrecta puede ayudar a mejorar la precisión del rectificado y evitar defectos como el lobing. ↩

-

Explorar este tema puede aportar ideas para optimizar las técnicas de rectificado y lograr mejores resultados. ↩

-

Conocer el desequilibrio de la muela puede mejorar el rendimiento de la máquina y la calidad del producto, reduciendo los defectos. ↩

-

Explore la importancia del posicionamiento correcto de la pieza para mejorar la estabilidad y reducir las vibraciones en las operaciones de rectificado. ↩

-

Aprenda a mantener sus muelas para obtener un rendimiento óptimo y evitar las vibraciones durante el mecanizado. ↩

-

Comprender la alineación de la placa guía es esencial para lograr precisión en el rectificado, garantizando un rendimiento y calidad óptimos en sus piezas de trabajo. ↩

-

Explorar los efectos de un rectificado incorrecto de las muelas puede ayudarle a evitar los errores más comunes y a mejorar la eficacia del rectificado y la calidad del producto. ↩

-

Aprender sobre el Desgaste Desigual de Muelas es crucial para mantener el equipo de rectificado y asegurar resultados consistentes en sus procesos de mecanizado. ↩

-

Explore la importancia de la presión de rectificado en el mecanizado para mejorar su comprensión de la calidad y el rendimiento de las piezas de trabajo. ↩

-

Aprenda cómo el rectificado de muelas cóncavas puede alterar las dimensiones de la pieza de trabajo y descubra las mejores prácticas para lograr resultados óptimos. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.