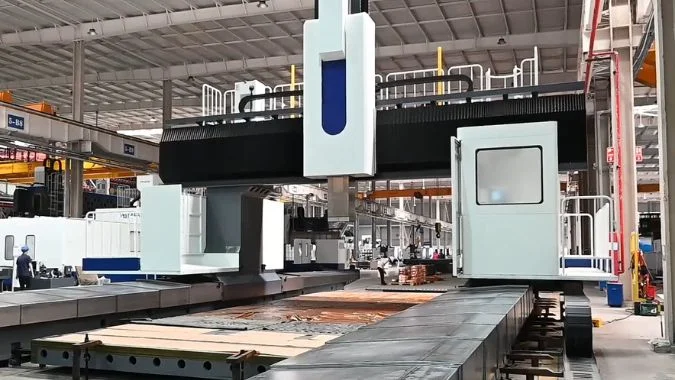

¿Cómo calibrar la precisión geométrica de un centro de mecanizado de pórtico de cinco ejes?

Sus costosas piezas de trabajo se desechan porque su máquina de pórtico de cinco ejes ha perdido precisión. Ignorar pequeños errores geométricos provoca costosas repeticiones y retrasos en la producción.

Calibrar un GMC de cinco ejes implica utilizar interferómetros láser y barras de bolas para medir el paralelismo, la perpendicularidad y el posicionamiento. Debe ajustar sistemáticamente los raíles guía, las estructuras de soporte y los parámetros del servo para garantizar que todos los ejes se mueven con precisión dentro de unas tolerancias estrictas, devolviendo la máquina a las especificaciones de fábrica.

Muchos operarios echan la culpa a las herramientas de corte o a la programación, cuando en realidad el problema es la geometría de la máquina. Es necesario comprender el proceso de calibrado para mantener una alta calidad.

¿Por qué deben identificarse y abordarse los problemas de precisión geométrica en el GMC de cinco ejes?

Se ignoran las pequeñas vibraciones hasta que el husillo se rompe o el acabado superficial es terrible.

La precisión geométrica define la capacidad de la máquina para mantener el paralelismo, la perpendicularidad y el posicionamiento. Si no se tienen en cuenta los errores causados por la deformación térmica, la relajación de tensiones o el desgaste mecánico, se producen daños permanentes en el equipo, un desgaste anormal de los componentes y piezas rechazadas.

Debemos considerar la máquina como un cuerpo sólido que cambia de forma. Una máquina que era perfecta hace un año ahora puede cortar óvalos en lugar de círculos.

Elementos básicos de precisión

A máquina de pórtico de cinco ejes1 se basa en cuatro rasgos físicos específicos. El primero es el paralelismo. Las vías deben discurrir exactamente una al lado de la otra. En segundo lugar, la perpendicularidad. Los ejes X, Y y Z deben formar ángulos perfectos de 90 grados. En tercer lugar, la precisión de posicionamiento. Si se le dice a la máquina que avance 500 mm, debe avanzar exactamente 500 mm. En cuarto lugar está la repetibilidad. La máquina debe dar en el mismo punto mil veces seguidas.

Fuentes de desviación

Estos errores no se producen por arte de magia. Provienen de tres enemigos principales.

- Deformación térmica2: El metal se dilata cuando se calienta. Durante los turnos largos, la fricción calienta los tornillos y los raíles. Las dimensiones cambian ligeramente.

- Relajación del estrés: Un pórtico pesado está sometido a una tensión constante. Con el tiempo, o tras fuertes vibraciones, la estructura interna metálica se relaja. Esto tuerce la geometría.

- Desgaste mecánico: Cada vez que la máquina se mueve, los raíles y los husillos de bolas se desgastan. Esto crea una "holgura" o juego que acaba con la precisión.

Si los ignoras, la máquina lucha contra sí misma. Los motores trabajan más. Los raíles rechinan. Pierdes precisión hoy, pero destruyes la máquina mañana.

| Tipo de error | Consecuencia | Causa principal |

|---|---|---|

| Pérdida de paralelismo | Carriles de encuadernación, desgaste desigual | Asentamiento de cimientos, Relajación de tensiones |

| Pérdida de perpendicularidad | Las partes cuadradas se convierten en romboides | Colisión, montaje suelto |

| Error de posicionamiento | Las dimensiones son incorrectas | Desgaste de tornillos, dilatación térmica |

| Pérdida de repetibilidad | Calidad irregular de los lotes | Juego, problemas de ajuste del servo |

¿Cómo se realiza en la práctica la calibración de la precisión geométrica en un GMC de cinco ejes?

No basta con adivinar y apretar un tornillo para arreglar una compleja máquina de cinco ejes.

El proceso requiere una secuencia estricta: inspección preliminar con interferómetros láser, análisis de fuentes de error y, a continuación, ajustes mecánicos. Primero debe calibrar el paralelismo y la perpendicularidad, seguidos de la precisión de posicionamiento y la alineación del husillo para garantizar que toda la cadena cinemática es correcta.

Seguimos un orden específico. No se pueden afinar los motores si los raíles físicos están torcidos. Es como intentar conducir un coche recto cuando el chasis está torcido.

Paso 1: Inspección y análisis

Comenzamos midiendo todo antes de tocar una llave inglesa. Utilizamos un interferómetro láser3 y un instrumento de barra de bolas. Hacemos funcionar la máquina en todo su recorrido. Registramos los errores. Esto nos indica si el problema es un tornillo flojo, un raíl desgastado o un husillo inclinado.

Paso 2: Corrección de la geometría mecánica

Primero arreglamos la alineación física.

- Paralelismo: Utilizamos los datos del láser para ajustar los raíles guía. Aflojamos los tornillos y golpeamos el raíl hasta que quede perfectamente recto.

- Perpendicularidad: Utilizamos una escuadra de granito o un nivel láser. Si el eje X no está a 90 grados del eje Y, ajustamos la estructura de soporte del pórtico. Movemos físicamente el hierro pesado hasta que esté a escuadra.

Paso 3: Posicionamiento y ajuste del husillo

Una vez que la máquina está físicamente recta, fijamos el movimiento. Utilizamos el láser para medir la posición exacta del eje. Si la pantalla indica 100 mm pero el láser indica 99,995 mm, actualizamos la "compensación del error de paso" en el menú Controlador CNC4. Por último, comprobamos el husillo. Un husillo inclinado produce malos acabados superficiales. Utilizamos una barra de prueba y relojes comparadores para barrer la mesa. Si está inclinado, calzamos los cojinetes del husillo o ajustamos el cabezal.

¿Qué datos de medición son necesarios para garantizar una calibración eficaz de la precisión geométrica?

Tienes las herramientas, pero no conoces los números para acertar.

Una calibración eficaz depende del cumplimiento de normas ISO específicas. Debe conseguir un paralelismo de 0,01 mm/m, una perpendicularidad de 5μm/300 mm y una precisión de posicionamiento de ±0,005 mm para garantizar resultados de mecanizado de alta precisión.

Los datos son lo único que importa. "Parece recto" no es suficiente para la fabricación de precisión. Hay que conocer las tolerancias específicas a las que aspiramos.

Definición de las normas

Generalmente nos referimos a normas internacionales como ISO 230-1:20125. Sin embargo, las cifras concretas dependen de lo que se esté fabricando. Para las piezas aeroespaciales de alta precisión, los requisitos son más estrictos que para el desbaste general.

Objetivos de datos clave

- Paralelismo: Buscamos un error inferior a 0,01 mm por cada metro de recorrido. Si el pórtico recorre 10 metros, permitimos una desviación muy pequeña. Esto evita que los motores luchen entre sí.

- Perpendicularidad: Esto es lo más crítico para el trabajo en 5 ejes. Necesitamos que los ejes estén a escuadra dentro de un margen de 5 micras (0,005 mm) en una distancia de 300 mm. Más de eso, y sus complejos movimientos de 5 ejes no se mezclarán correctamente.

- Precisión de posicionamiento6: Para una máquina de gama alta, nuestro objetivo es un error total de ±0,005 mm. Esto garantiza que el orificio perforado esté exactamente donde indica el plano.

- Repetibilidad: De este modo se comprueba la estabilidad de la máquina. Queremos ver que la máquina vuelve al mismo punto con un margen de ±0,003 mm. Esto demuestra que el sistema mecánico está bien ajustado y que los bucles del servo están sintonizados correctamente.

| Métrica | Tolerancia estándar | Por qué es importante |

|---|---|---|

| Paralelismo | 0,01 mm / metro | Evita el atascamiento de los raíles y la sobrecarga del motor |

| Perpendicularidad | 5μm / 300mm | Garantiza la precisión de la geometría 3D |

| Posicionamiento | ±0,005 mm | Crítico para la tolerancia dimensional |

| Repetibilidad | ±0,003 mm | Esencial para la coherencia de la producción en serie |

¿Qué factores clave y precauciones deben tenerse en cuenta durante la calibración de la precisión geométrica?

Sigues los pasos pero aun así obtienes malos resultados porque el entorno es incorrecto.

Una calibración correcta requiere un entorno estable con temperatura y humedad controladas para evitar la dilatación térmica. Debe utilizar herramientas de alta precisión, como instrumentos de barra de bolas, y establecer un programa de mantenimiento periódico para evitar la desviación de la precisión con el paso del tiempo.

He visto fracasar trabajos de calibración porque alguien abrió la puerta del muelle de carga. Una ráfaga de aire caliente ha cambiado el tamaño de la máquina en 20 micras. Hay que respetar el medio ambiente.

Control medioambiental

La temperatura es la variable más importante.7 El metal crece cuando se calienta. Lo ideal es calibrar en un taller a temperatura constante (20°C). Si no dispone de aire acondicionado, deberá calibrar después de que la máquina se haya "empapado" o enfriado, normalmente a primera hora de la mañana. También hay que vigilar la humedad, ya que afecta a los haces de medición láser.

Integridad de las herramientas

El calibrado es tan bueno como sus herramientas. Utilizamos láseres y barras de bolas Renishaw. Estas herramientas también deben calibrarse. Si su escuadra no está a escuadra, su máquina no estará a escuadra. Debe montar el equipo sobre bases estables para evitar vibraciones durante la prueba.

El ciclo de mantenimiento

La calibración no es un acontecimiento puntual. Es un ciclo. Recomendamos comprobar la geometría cada 6 o 12 meses, o después de cualquier accidente. Debe crear un cuaderno de bitácora. Realice un seguimiento de los errores a lo largo del tiempo. Si ve que el eje X empeora cada mes, sabrá que un rodamiento está fallando antes de que se rompa por completo. Este enfoque proactivo le ahorra tiempos de inactividad inesperados.

Conclusión

La precisión geométrica es el corazón de su máquina de cinco ejes. Una calibración periódica con datos y herramientas adecuadas garantiza que su producción siga siendo rentable y que su máquina dure más.

-

Comprender la máquina de pórtico de cinco ejes es crucial para optimizar la precisión en los procesos de fabricación. ↩

-

Explorar la deformación térmica le ayudará a comprender su impacto en la precisión y longevidad de la máquina. ↩

-

Comprender los interferómetros láser puede mejorar sus conocimientos sobre la medición de precisión en la alineación de máquinas. ↩

-

La exploración de los controladores CNC profundizará sus conocimientos sobre el mecanizado automatizado y los ajustes de precisión. ↩

-

Comprender la norma ISO 230-1:2012 es crucial para garantizar altos niveles de calidad en la fabricación de precisión, especialmente de piezas aeroespaciales. ↩

-

Explorar la precisión de posicionamiento le ayudará a comprender su importancia para conseguir especificaciones exactas en los procesos de fabricación. ↩

-

Comprender el papel de la temperatura en la calibración puede ayudarle a mantener la precisión y evitar costosos errores. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.