¿Cómo diferenciar entre fresadoras CNC y centros de mecanizado CNC?

¿Está confundido entre fresadoras CNC y centros de mecanizado? Elegir la equivocada puede ser un error costoso, especialmente cuando se pasa de trabajos más sencillos a una producción más compleja. Permítame ayudarle a entender fácilmente la diferencia clave.

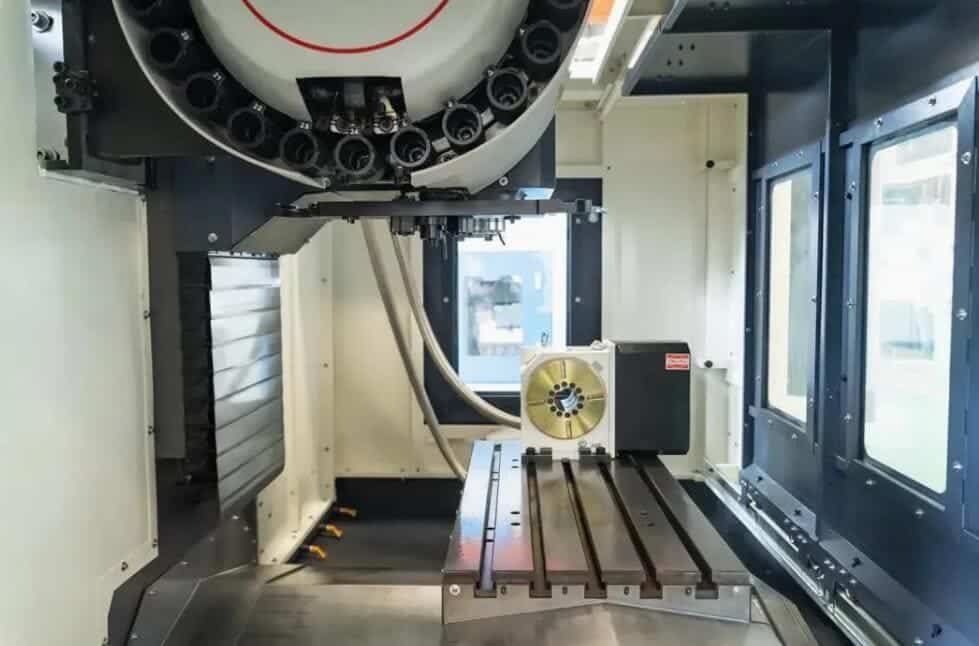

La principal diferencia es el cambiador automático de herramientas (ATC) y su almacén de herramientas. Un centro de mecanizado CNC dispone de un ATC que permite el cambio automático de herramientas durante un programa. Una fresadora CNC estándar requiere cambios de herramienta manuales por parte del operario.

Comprender esta diferencia fundamental es vital. Los centros de mecanizado, con su automatización, son más adecuados para piezas complejas que requieren múltiples operaciones en una sola configuración, lo que aumenta la productividad. Las fresadoras estándar suelen ser adecuadas para trabajos más sencillos o cuando los cambios de herramienta son poco frecuentes. Hay mucho más que saber sobre los centros de mecanizado, especialmente sobre sus almacenes de herramientas y su funcionamiento. Profundicemos en los detalles.

¿Cuál es la capacidad del almacén de herramientas de un centro de mecanizado?

¿Se pregunta cuántas herramientas puede albergar un centro de mecanizado? Elegir una máquina con la capacidad incorrecta puede perjudicar su eficacia o costarle demasiado si no necesita las ranuras adicionales. Veamos las opciones típicas.

La capacidad de los almacenes de herramientas varía mucho y suele oscilar entre 10 y más de 200 herramientas. El número exacto depende en gran medida del tamaño de la máquina, su finalidad prevista y el tipo específico de sistema de almacén de herramientas que utilice (como los estilos de sombrero, disco o cadena).

El número de herramientas a centro de mecanizado1 puede albergar repercute directamente en el uso que puede hacer de la máquina. Más herramientas significa que se pueden fabricar piezas más complejas en una configuración sin parar, o que se dispone de herramientas de reserva listas para cuando una se desgaste. Esto reduce significativamente el tiempo de inactividad. Basándome en mi experiencia ayudando a clientes a seleccionar máquinas en J&M Machine Tools, el tipo de almacén de herramientas2 y la capacidad son factores decisivos.

Tipos y capacidades habituales de los cargadores de herramientas

- Tipo sombrero (o tipo paraguas)3: Suelen encontrarse en los centros de mecanizado vertical (CMV) más pequeños. Son sencillos y fiables, pero generalmente más lentos en los cambios de herramienta (unos 4-6 segundos). Las capacidades suelen ser menores, quizá 16 ó 24 herramientas. Perfectos para piezas sencillas o lotes pequeños.

- Tipo disco (tipo brazo/manipulador)4: Estos utilizan un brazo mecánico para cambios más rápidos. Suelen alojar más herramientas, de 24 a 40 o incluso 60 herramientas. Cuestan más y pueden tener límites de peso/longitud de herramienta. Ideales para trabajos que requieren más variedad de herramientas y cambios más rápidos.

- Cadena5: Se ven en los grandes centros de mecanizado horizontal (CMH) o en los grandes CMV que necesitan una gran capacidad. Ofrecen el mayor almacenamiento, a veces con capacidad para 100, 120 o incluso 200 herramientas. Esto es esencial para piezas muy complejas (como en el sector aeroespacial) o series de producción largas y desatendidas. La mecánica puede ser más compleja y requerir potencialmente más atención de mantenimiento.

Capacidad, tamaño de la máquina y aplicación

El tamaño y el tipo de centro de mecanizado suelen estar en correlación con sus necesidades de capacidad de herramientas:

| Tamaño/tipo de máquina | Rango de capacidad típico | Caso de uso común | Consideraciones |

|---|---|---|---|

| Pequeña vertical | 10-24 Herramientas | Piezas más sencillas, talleres pequeños, formación | Menor coste, mecánica más sencilla |

| Medio Vertical/HMC | 24-60 Herramientas | Talleres generales, piezas variadas | Equilibrio entre capacidad y coste, buena flexibilidad |

| Vertical grande/HMC | 60 - 200+ Herramientas | Piezas complejas, aeroespacial, fabricación de moldes | Alta productividad, mayor inversión y complejidad |

Por ejemplo, una máquina popular de tamaño medio como una Haas VF-26 podría ofrecer alrededor de un Cambiador de 30 herramientas7 como opción habitual, encajando en ese término medio. Elegir implica sopesar la necesidad de muchas herramientas (lo que reduce el tiempo de preparación y permite fabricar piezas más complejas de una sola vez) frente al mayor coste inicial y la posible mayor complejidad de los cargadores más grandes. Pensando en su y futuro complejidad de las piezas8 es clave aquí.

¿Cómo cambia las herramientas un centro de mecanizado CNC?

¿Alguna vez ha visto cómo un centro de mecanizado cambia las herramientas y se ha preguntado cómo lo hace tan rápido? Parece complejo, pero la máquina sigue una secuencia precisa y automatizada. Desglosemos los métodos más comunes.

Los centros de mecanizado CNC utilizan un sistema de cambio automático de herramientas (ATC). Normalmente activado por un código (como M06) en el programa, el ATC recupera la siguiente herramienta del almacén, retira la herramienta actual del husillo e inserta la nueva de forma segura.

La forma en que una máquina cambia de herramienta afecta a su velocidad, complejidad e idoneidad para distintos trabajos. Todo el proceso está automatizado, controlado por el CNC. Cuando el programa solicita un cambio de herramienta (a menudo mediante la función M06 código G), el ATC entra en acción. La secuencia básica implica que el almacén gire o se mueva para presentar la herramienta correcta, que el mecanismo de cambio (como un brazo) coja la herramienta nueva y la vieja (a veces simultáneamente), las intercambie y se asegure de que la nueva herramienta se sujeta correctamente en el husillo mediante el mecanismo de la barra de tracción. Veamos las principales formas en que esto ocurre:

Cambio de herramientas con brazo robotizado

Esto es muy común, especialmente con los cargadores de tipo disco más rápidos.

- Cómo funciona: Un brazo mecánico específico toma rápidamente la siguiente herramienta de la posición preparada en el almacén y, a menudo al mismo tiempo, toma la herramienta que se encuentra en el husillo. Realiza un giro o movimiento rápido para intercambiarlas.

- Pros: Cambios de herramienta muy rápidos. Los tiempos "viruta a viruta" (desde el último corte con la herramienta antigua hasta el primer corte con la nueva) pueden ser inferiores a dos segundos. Algunos sistemas síncronos son incluso más rápidos, ¡menos de un segundo! Esto minimiza el tiempo de no corte.

- Contras: Mecánica más compleja, coste inicial y necesidades de mantenimiento potencialmente más elevados.

- Donde lo veas: Entornos de alta producción, máquinas en las que la reducción del tiempo de ciclo es fundamental.

Cambio directo de herramientas

Este método implica la interacción directa entre el cabezal del husillo y el almacén de herramientas, a menudo visto con almacenes de tipo sombrero.

- Cómo funciona:

- Revista-Moving: El propio almacén de herramientas se desplaza hacia el husillo, alinea el alojamiento de herramientas correcto debajo del husillo y el husillo se desplaza verticalmente (eje Z) para recoger o soltar la herramienta. A continuación, el almacén se retrae.

- Movimiento de husillo: El cabezal del husillo se desplaza a una posición fija del almacén de herramientas para realizar el cambio.

- Pros: Diseño más sencillo, coste potencialmente inferior.

- Contras: Cambios de herramienta generalmente más lentos en comparación con los sistemas de brazo.

- Donde lo veas: A menudo en VMC de bajo coste o en algunos diseños de máquinas más antiguos.

Cambio de herramientas del cabezal de la torreta

Este diseño integra las herramientas directamente en una torreta giratoria.

- Cómo funciona: En lugar de un almacén independiente y un brazo cambiador, las herramientas (o portaherramientas) se montan en una torreta. Toda la torreta gira para colocar la herramienta necesaria en la posición de corte.

- Pros: Cambios de herramienta extremadamente rápidos (sólo el tiempo de indexación de la torreta), estructura compacta.

- Contras: Capacidad limitada de herramientas en comparación con los sistemas de almacén. Más adecuado para tipos de máquinas o piezas específicas.

- Donde lo veas: Tornos multitarea (centros de torneado y fresado), máquinas de tipo suizo, algunas máquinas de producción especializadas.

Cada método hace el trabajo automáticamente, pero la velocidad y la complejidad mecánica varían significativamente.

¿Qué factores afectan al tiempo de cambio de herramienta?

¿Los lentos cambios de herramienta le roban tiempo de producción? Esperar a que la máquina cambie las herramientas puede parecer una pérdida de tiempo y dinero, que repercute directamente en la producción y los costes. Veamos cuáles son las causas de estos retrasos.

Varios factores influyen en la velocidad de cambio de herramienta: la velocidad de diseño del mecanismo ATC (brazo frente a directa), el tiempo necesario para la orientación del husillo, la distancia de desplazamiento hasta el almacén, el estado de la herramienta/portaherramientas (desgastado, sucio, agarrotado) y los ajustes de los parámetros de la máquina o el estado de mantenimiento.

El tiempo de cambio de herramienta, a menudo medido como tiempo de "viruta a viruta", es una métrica de rendimiento clave. La reducción de este tiempo de no corte maximiza el tiempo que la máquina dedica realmente al arranque de material. Basándome en mis visitas a numerosos talleres con J&M Machine Tools, varios problemas comunes contribuyen a la lentitud de los cambios:

Factores mecánicos básicos

- Tipo ATC9: Como ya se ha comentado, los cambiadores de brazo son intrínsecamente más rápidos que los cambiadores directos, y las torretas suelen ser más rápidas por su capacidad limitada. Esto está integrado en el diseño de la máquina.

- Tiempo de orientación del cabezal: El husillo debe detenerse en un ángulo de giro preciso para que el mecanismo de cambio de herramienta se acople correctamente. Este proceso de orientación puede tardar entre 1 y 5 segundos, en función de la máquina y el motor.

- Distancia de viaje: La distancia física que debe recorrer el cabezal del husillo o el almacén de herramientas durante el ciclo de cambio añade tiempo. Esto es especialmente notable en máquinas grandes o VMC, donde puede ser necesario un movimiento significativo del eje Z para despejar la pieza de trabajo.

Estado de la herramienta y el portaherramientas

- Desgaste/Daños: Los espárragos de tracción desgastados, los conos del portaherramientas dañados o la suciedad en el cono del husillo pueden impedir una sujeción o liberación suave, provocando vacilaciones, alarmas o requiriendo intervención manual. Mantener limpios los portaherramientas y el cono del husillo es vital. He visto máquinas con problemas por culpa de conos sucios.

- Incautación de herramientas10: Un apriete excesivo, daños en el cono o contaminación pueden hacer que el portaherramientas se atasque (agarrote) en el husillo. Esto detiene la máquina por completo y requiere fuerza manual para retirarlo, con el consiguiente riesgo de daños.

Factores operativos

- Gestión de herramientas: Aunque influye menos en la velocidad que la mecánica, programar la herramienta equivocada o colocarla incorrectamente puede provocar errores. Una programación eficiente evita movimientos innecesarios.

- Parámetros de la máquina y mantenimiento: En ocasiones, la velocidad de cambio de herramienta puede ajustarse en los parámetros de control de la máquina (puede ralentizarse por seguridad o durante la localización de averías). Un mantenimiento deficiente, como una presión neumática baja en los actuadores o guías desgastadas, puede hacer que el ATC sea lento y poco fiable.

He aquí un rápido cuadro resumen:

| Factor | Impacto en el tiempo de cambio de herramientas |

|---|---|

| Tipo de ATC (Brazo vs. Directo) | Los tipos de brazo suelen ser más rápidos |

| Tiempo de orientación del cabezal | Añade entre 1 y 5 segundos por cambio |

| Distancia de viaje | Los movimientos más largos (especialmente en el eje Z) aumentan el tiempo |

| Estado de la herramienta/soporte | El desgaste/suciedad provoca retrasos, el agarrotamiento detiene la producción |

| Mantenimiento de máquinas | Un mantenimiento deficiente (baja presión de aire, piezas desgastadas) ralentiza el funcionamiento |

| Parámetros de control | La configuración puede influir en la velocidad; puede ser necesario optimizarla |

Los retrasos se reducen al mínimo mediante una programación inteligente, un mantenimiento diligente y el cuidado de los operarios.

¿Necesita mantenimiento regular el almacén de herramientas de un centro de mecanizado CNC?

¿Cree que puede cargar las herramientas y olvidarse del cargador? Descuidar el mantenimiento de esta pieza crítica y activa puede provocar averías frustrantes, herramientas o husillos dañados y costosas reparaciones.

Por supuesto. El almacén de herramientas y el sistema ATC requieren un mantenimiento regular. Son conjuntos mecánicos complejos, y mantenerlos limpios, lubricados, correctamente alineados y ajustados es esencial para que los cambios de herramienta sean fiables, rápidos y precisos.

No me canso de repetirlo basándome en la experiencia sobre el terreno: el almacén de herramientas no es un mero almacenamiento pasivo. Implica motores, sensores, cadenas o engranajes, brazos, actuadores neumáticos o hidráulicos y una alineación precisa con el husillo. Ignorarlo es buscarse problemas. Un mantenimiento adecuado garantiza que todo funcione sin problemas, evita fallos inesperados y ayuda a que el sistema dure más.

Por qué es crucial el mantenimiento

- Fiabilidad: Evita atascos, caídas de herramientas, cambios fallidos y otros fallos que detienen la producción inesperadamente. Imagine que se le cae una herramienta sobre una pieza cara.

- Precisión: Garantiza que las herramientas se cargan de forma correcta y uniforme en el cono del husillo. Una herramienta mal asentada provoca vibraciones, un mal acabado superficial, dimensiones imprecisas y posibles daños.

- Longevidad: Reduce el desgaste de componentes caros como brazos cambiadores, levas, cojinetes y sistemas de transmisión. El cuidado preventivo es más barato que la sustitución.

- Eficiencia: Mantiene los tiempos de cambio de herramienta rápidos y uniformes garantizando un funcionamiento mecánico suave y el correcto funcionamiento del sensor.

Ejemplos de programas de mantenimiento

Siga siempre el manual de mantenimiento específico del fabricante de la máquina herramienta, ya que los requisitos varían. No obstante, un programa general de mantenimiento preventivo suele ser el siguiente:

Controles diarios (operador)

- Inspección visual: Busque daños evidentes, piezas sueltas, fuerte acumulación de virutas alrededor del cargador y el cambiador.

- Limpieza: Limpie las zonas accesibles. Utilice aire comprimido cuidadosamente para eliminar las virutas de los bolsillos y los mecanismos (evite soplar los residuos en zonas sensibles como cojinetes o sensores).

- Presión del aire / fugas: Compruebe el manómetro de aire principal de la máquina; escuche si hay fugas audibles cerca del ATC.

Controles semanales (operario/mantenimiento)

- Lubricación: Compruebe los niveles de los lubricadores automáticos. Engrase manualmente los puntos especificados por el fabricante (por ejemplo, los puntos de pivote del brazo).

- Limpieza del bolsillo de herramientas: Limpieza más exhaustiva de los bolsillos de herramientas individuales.

- Tensión de la cadena (si procede): Compruebe la tensión de los cargadores de cadena.

Comprobaciones mensuales (mantenimiento)

- Comprobación del sensor: Comprobar el correcto funcionamiento de los interruptores o sensores de proximidad que intervienen en la secuencia de cambio de herramienta.

- Limpieza del filtro: Limpie o sustituya los filtros de los conductos neumáticos que alimentan el ATC.

- Comprobación de alineación básica: Compruebe visualmente la alineación entre el brazo cambiador, la cavidad del cargador y el husillo.

Revisiones anuales/semestrales (técnico cualificado)

- Inspección detallada: Inspeccione minuciosamente el desgaste de levas, cojinetes, cadenas, guías y juntas.

- Verificación de la alineación: Utilice herramientas de precisión (calibres, indicadores, incluso láseres) para verificar las alineaciones críticas. Realice los ajustes necesarios.

- Sustitución de componentes: Sustituya las juntas, juntas tóricas, rascadores u otros elementos de desgaste recomendados que estén desgastados.

- Servicio completo de lubricación: Cambie el aceite/la grasa de las cajas de cambios selladas o de los sistemas de lubricación central asociados al ATC.

Condiciones especiales: El corte de materiales abrasivos como el hierro fundido exige una limpieza más frecuente. El trabajo pesado y continuo puede requerir comprobaciones más frecuentes de los cojinetes y los componentes de accionamiento. Lo mejor es seguir las instrucciones del fabricante.

Conclusión

El cambiador automático de herramientas es la característica definitoria que separa los centros de mecanizado CNC de las fresadoras CNC estándar. Comprender la capacidad del almacén, cómo se cambian las herramientas, los factores que afectan a la velocidad y la necesidad de mantenimiento le ayudará a elegir y utilizar estas potentes máquinas de forma eficaz.

-

Explorar las ventajas de los centros de mecanizado puede aportar información sobre su eficacia y versatilidad en los procesos de fabricación. ↩

-

Conocer los tipos de almacén de herramientas puede ayudarle a elegir el centro de mecanizado adecuado para sus necesidades, mejorando la eficacia y la productividad. ↩

-

Explore las ventajas de los almacenes de herramientas tipo sombrero para un mecanizado eficaz, especialmente para piezas más sencillas y lotes más pequeños. ↩

-

Descubra cómo los almacenes de herramientas tipo disco mejoran la eficacia con cambios de herramienta más rápidos y una mayor variedad de herramientas para trabajos complejos. ↩

-

Descubra las ventajas de los almacenes de herramientas tipo cadena para necesidades de gran capacidad en tareas de mecanizado complejas y series de producción largas. ↩

-

Explorar las especificaciones de la Haas VF-2 le ayudará a comprender sus capacidades y cómo se adapta a sus necesidades de mecanizado. ↩

-

Conocer las ventajas de un cambiador de 30 herramientas puede ayudarle a optimizar su proceso de mecanizado y reducir el tiempo de preparación. ↩

-

Comprender el impacto de la complejidad de la pieza en el mecanizado puede orientar su elección de equipos y mejorar la eficacia. ↩

-

Descubra los distintos tipos de ATC y cómo influyen en la velocidad y la eficacia del mecanizado. Este conocimiento puede mejorar el rendimiento de su taller. ↩

-

Evitar el agarrotamiento de las herramientas es esencial para mantener la productividad. Aprenda estrategias eficaces para evitar este problema tan común en el mecanizado. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.