¿Cómo influyen el husillo y la estructura en el rendimiento y la vida útil de las brocas CNC?

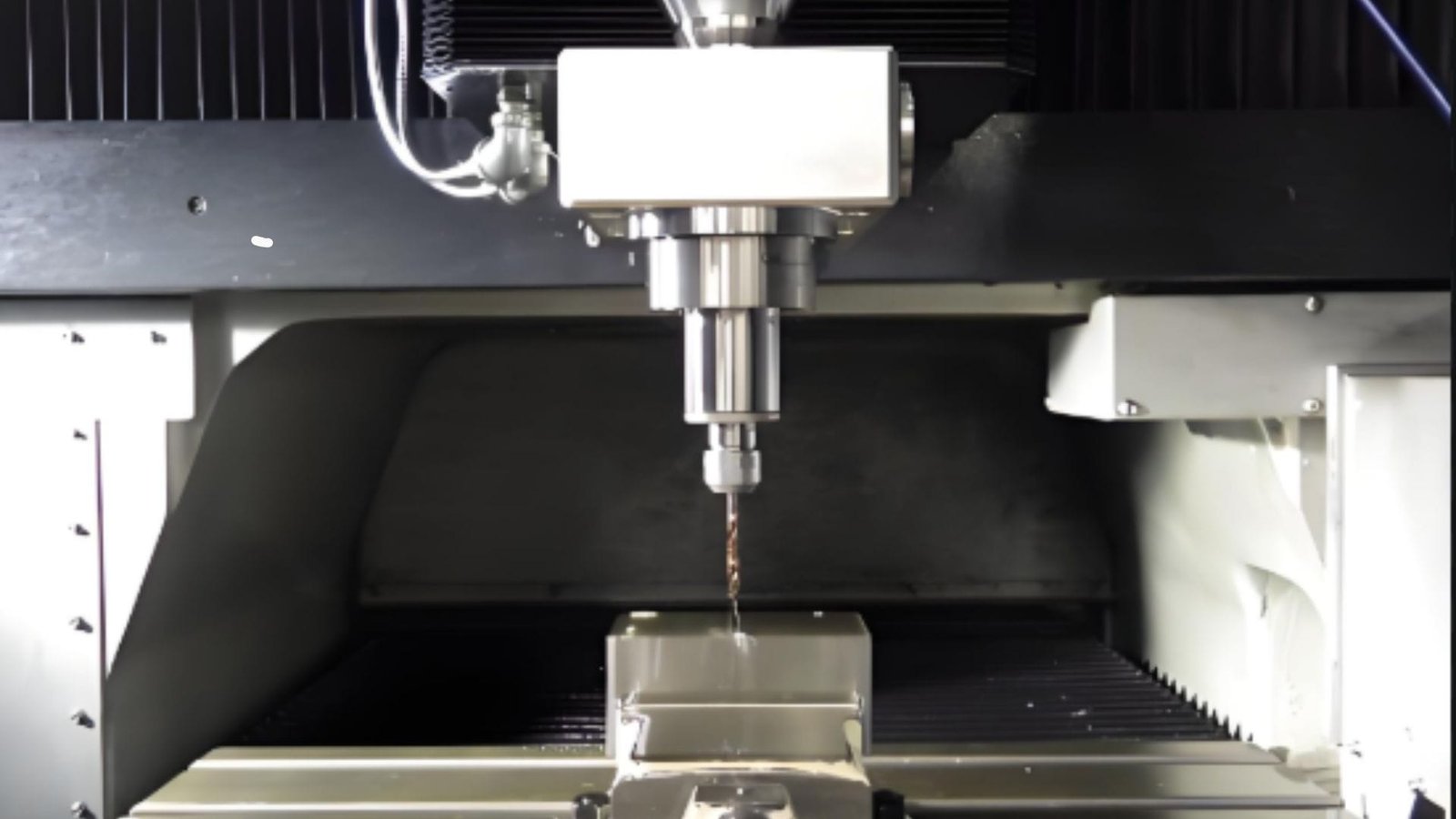

¿Alguna vez se ha preguntado por qué algunas taladradoras CNC funcionan durante años y otras no? El husillo y la estructura de la máquina son fundamentales. Si se equivocan, el rendimiento se resiente y las averías son frecuentes. Es una lección costosa.

El rendimiento y la vida útil de un taladro CNC dependen en gran medida de un husillo bien adaptado en cuanto a potencia y par, combinado con una estructura de máquina rígida que minimice las vibraciones y mantenga la precisión bajo las fuerzas de corte.

No se trata sólo de las características llamativas que se ven en un folleto. He aprendido por las malas que los verdaderos caballos de batalla de una taladradora CNC son el husillo -la pieza que realmente realiza el corte- y el bastidor o estructura general de la máquina. Si el husillo no es lo suficientemente potente o robusto para sus trabajos, luchará constantemente con tiempos de ciclo lentos y herramientas desgastadas. Una potencia insuficiente puede incluso provocar atascos. Y si el bastidor de la máquina no es rígido, perseguirá problemas de precisión y sufrirá vibraciones que pueden acortar la vida útil de toda la máquina, por no hablar de sus herramientas. Piénselo como un atleta de alto rendimiento: necesita un corazón fuerte (el husillo) y un esqueleto sólido (la estructura de la máquina) para rendir al máximo y mantenerse sano. Así pues, veamos cómo estos elementos básicos son los que realmente hacen o deshacen sus operaciones de perforación y lo que debe buscar.

¿Qué potencia de husillo se necesita para sus materiales y tamaños de orificio?

¿Tiene problemas para taladrar determinados materiales o su máquina se atasca en orificios grandes? Esto suele indicar que la potencia del husillo es insuficiente para la tarea en cuestión. Es una frustración habitual.

La potencia de husillo necesaria para su taladradora CNC está directamente determinada por la dureza, la tenacidad y las propiedades térmicas de los materiales que procesa, así como por el diámetro y el volumen de corte de los orificios que pretende taladrar.

La potencia del cabezal no es una solución única, sino que debe adaptarse al trabajo. Utilizar demasiada potencia en materiales blandos como la madera puede provocar astillamientos, mientras que utilizar poca en acero implica un rendimiento deficiente.

Características de los materiales que exigen potencia

El material que se corta desempeña un papel fundamental.

- Dureza y resistencia: Si taladra materiales de gran dureza, como acero inoxidable o aleaciones de titanio resistentes, las fuerzas de corte son mucho mayores. Por lo tanto, se necesita más potencia del husillo para superar esta resistencia. Los materiales más blandos, como el aluminio básico o los plásticos, requieren mucho menos.

- Dureza: Algunos materiales, como ciertos aceros aleados, son muy duros. Generan mucho calor y virutas pegajosas durante el taladrado. Esto aumenta la carga sobre el husillo, por lo que se necesita más potencia para que todo funcione sin problemas.

- Conductividad térmica: Los materiales que no conducen bien el calor, como las aleaciones de titanio, hacen que la zona de corte se caliente mucho. Esto puede aumentar el desgaste de la herramienta y la resistencia al corte, exigiendo de nuevo más potencia al husillo para mantener la eficiencia.

Relación directa entre el diámetro del orificio y las necesidades energéticas

El tamaño del agujero que vas a taladrar es la otra gran pieza del rompecabezas.

- Tamaño del diámetro: Es bastante lógico: un mayor diámetro de agujero implica una broca más grande. Esto, a su vez, significa una mayor área de corte y, por tanto, mayores fuerzas de corte. La potencia del husillo debe ser adecuada para la broca más grande que piense utilizar.

- Volumen de corte: Cuando se perforan agujeros más grandes, a menudo también se utilizan mayores velocidades de avance y profundidades de corte para ser eficiente. Esto aumenta directamente la cantidad de material que se extrae por unidad de tiempo, lo que supone una mayor carga para el husillo. Por tanto, la potencia necesaria aumenta en consecuencia.

He aquí una idea general de cómo el material y el tamaño del agujero pueden influir en las necesidades de potencia. Recuerde que estos son solo ejemplos y que siempre debe comprobar las directrices específicas de la máquina.

Pautas generales de potencia del cabezal para el taladrado CNC (ejemplos):

| Categoría de material | Diámetro típico de perforación (mm) | Potencia de husillo sugerida (kW) | Rango común de RPM |

|---|---|---|---|

| Materiales más blandos | Hasta el 5 | 0.8 - 1.0 | Hasta 24.000 |

| (por ejemplo, madera, plásticos, aluminio) | Hasta 8 | 1.0 - 2.0 | Hasta 24.000 |

| Hasta 12 | 2.0 - 3.5 | Hasta 24.000 | |

| Hasta 16 | 3.5 - 6.0 | Hasta 24.000 | |

| Materiales más duros | Hasta el 10 | 3.0 - 4.0 | Alrededor de 15.000-18.000 |

| (por ejemplo, acero, aleaciones duras) | Hasta 12 | 4.0 - 6.0 | Alrededor de 15.000-18.000 |

| Hasta 16 | 6.0 - 7.5 | Alrededor de 15.000-18.000 | |

| Hasta 20 | 7.5 - 10+ | Alrededor de 15.000-18.000 |

Tener en cuenta estos factores le ayudará a elegir una máquina que no le defraudará.

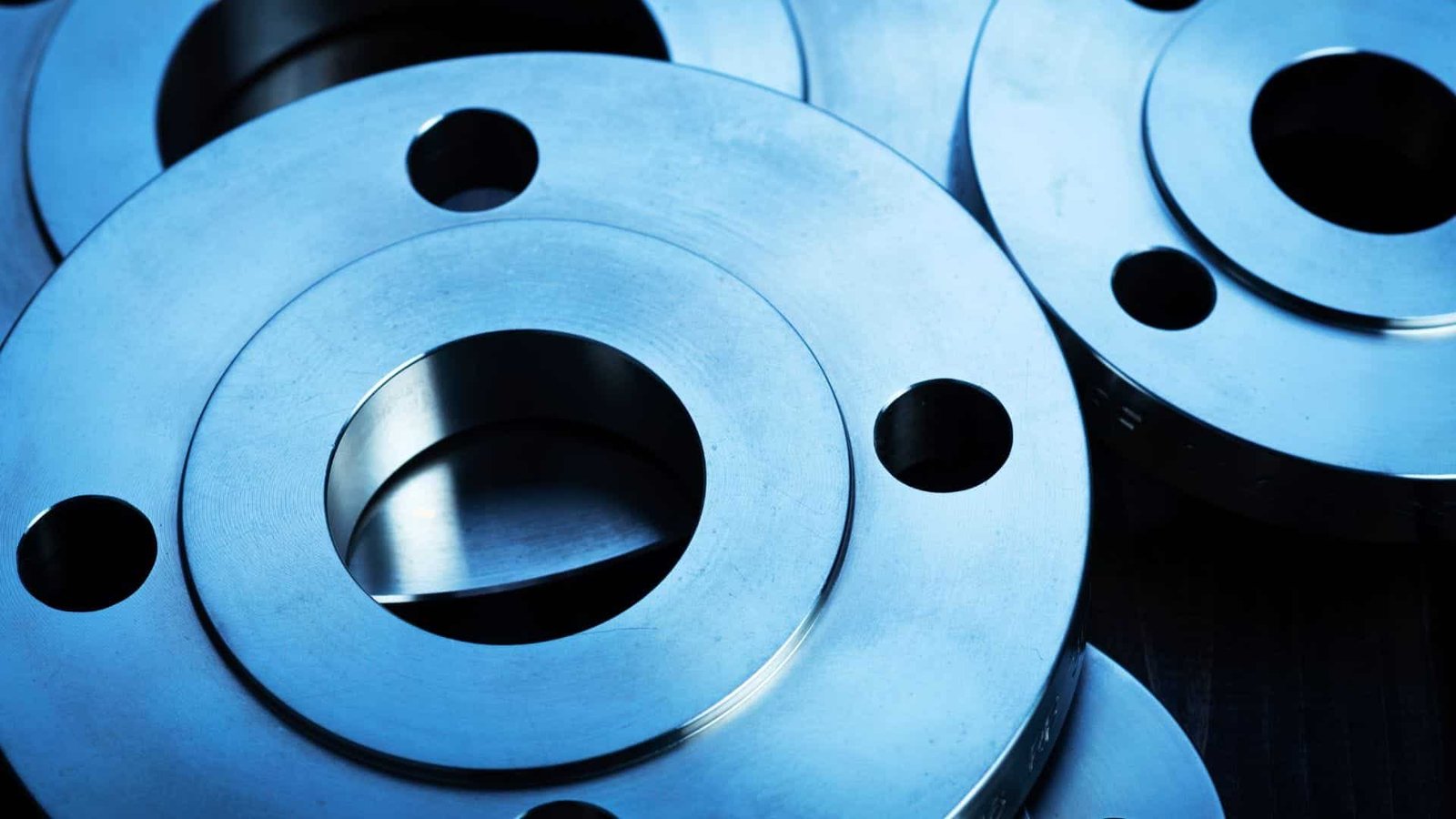

¿Cómo afecta el par del husillo al taladrado de materiales grandes o resistentes?

¿Alguna vez se le ha atascado o traqueteado la broca al intentar hacer un agujero grande en metal duro? Suele ser un signo de que el par del husillo es insuficiente, es decir, la fuerza de torsión que puede proporcionar el husillo.

Un par de husillo suficiente es crucial para taladrar orificios de gran diámetro o materiales duros, ya que proporciona la fuerza de rotación necesaria para superar la elevada resistencia al corte, garantizando un corte estable, evitando atascos y minimizando el desgaste de la herramienta.

Definitivamente he estado allí, tratando de empujar una máquina más allá de sus capacidades de par, especialmente a bajas RPM. El sonido es horrible, y los resultados son aún peores: herramientas rotas, mal acabado superficial y, a veces, un husillo parado. Par de apriete1 es como el músculo detrás de la velocidad. Es especialmente importante recordar que un husillo diseñado para una gran potencia a altas RPM puede ofrecer mucha menos potencia real y par a bajas RPM si no está diseñado para ello. Una vez vi cómo un potente husillo tenía problemas con una broca Forstner grande en madera a baja velocidad porque su par simplemente no existía en ese rango.

Factores clave que influyen en el par necesario

Hay varios factores que determinan la cantidad de par que se necesita y que afectan a la capacidad del husillo para proporcionarlo:

- Material Coeficiente de fuerza de corte2: Los distintos materiales resisten el corte de forma diferente. Los materiales más duros y resistentes tienen un mayor coeficiente de fuerza de corte, lo que significa que requieren más par de torsión para perforar con eficacia.

- Diámetro del agujero y de la broca: Al igual que ocurre con la potencia, un orificio más grande y una broca correspondientemente más grande exigirán un par de torsión significativamente mayor para hacer girar la herramienta a través del material.

- Curva de velocidad y par del cabezal3: No se trata sólo de la potencia máxima; necesita un par adecuado a las RPM específicas que utilizará para un trabajo determinado. Algunos husillos controlados por VFD mantienen mejor el par a bajas RPM, lo que es vital para determinadas tareas de taladrado de gran diámetro.

- Uso de fluido de corte: Una buena lubricación es su aliada Utilizar el líquido de corte adecuado reduce la fricción entre la broca y la pieza de trabajo. Menos fricción significa que el husillo necesita menos par para realizar el mismo trabajo.

Por qué es innegociable un par motor suficiente

Disponer de un par de husillo suficiente no es sólo una ventaja, sino que es fundamental:

- Calidad de procesamiento: Un par de torsión elevado garantiza la estabilidad del proceso de taladrado. Esto reduce las vibraciones y el ruido, lo que mejora la precisión de los orificios y suaviza el acabado de las superficies.

- Estabilidad y seguridad de los equipos: Si el husillo no tiene suficiente par y se cala o traquetea violentamente, puede sacudir la máquina, causar un ruido excesivo y, en los casos malos, incluso provocar daños o averías en el equipo.

- Reducción del desgaste de la broca: Cuando el husillo puede proporcionar un par de torsión constante, la broca corta con más suavidad y eficacia. Esto reduce la tensión en los filos de corte, por lo que las brocas duran más.

Para mí, garantizar que una máquina tenga el par necesario para mis trabajos más duros, especialmente a las RPM que voy a utilizar, es una prioridad absoluta.

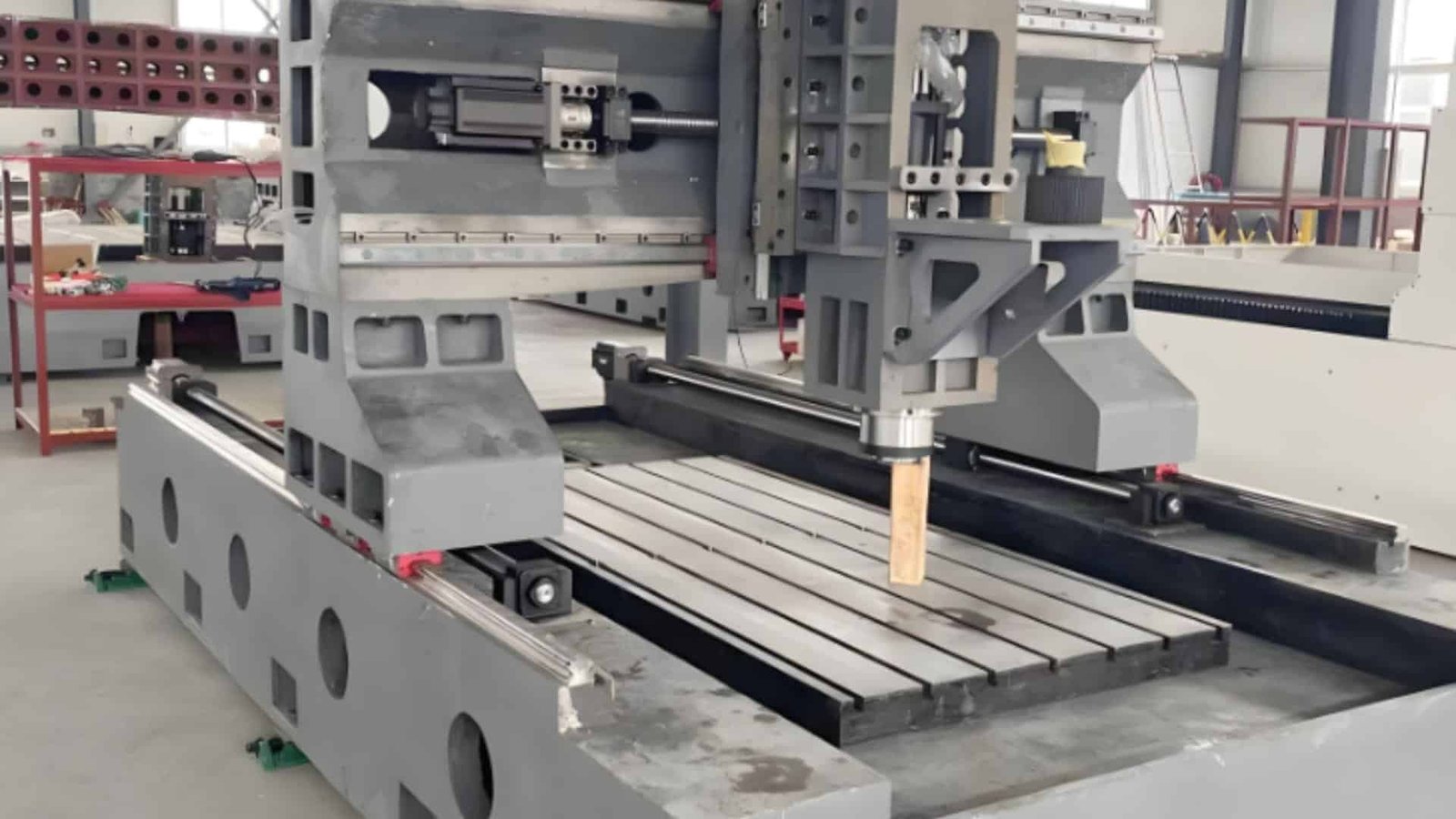

¿Por qué el diseño del bastidor de la máquina es fundamental para la rigidez y la vibración?

¿Ha visto alguna vez una máquina CNC que parece temblar o en la que le cuesta mantener tolerancias estrechas? Gran parte de ello se debe al diseño del bastidor de la máquina. Es la base misma.

El diseño del bastidor de una taladradora CNC es fundamental porque dicta la rigidez general de la máquina, que es esencial para resistir las fuerzas de corte y mantener la precisión, y su capacidad para amortiguar o evitar vibraciones perjudiciales que degradan el rendimiento y la vida útil de la herramienta.

Un bastidor fuerte y bien diseñado no sólo tiene un aspecto robusto, sino que es fundamental para el rendimiento de la máquina. Insuficiente rigidez4 conduce a una escasa vida útil de la herramienta, a piezas imprecisas y a un mal acabado superficial.

Los cimientos: El papel de la rigidez en la precisión

La rigidez se refiere a la resistencia de la máquina a doblarse o deformarse cuando está sometida al esfuerzo del corte.

- Precisión y estabilidad: Una máquina con gran rigidez mantendrá su forma. Esto significa que la broca va exactamente donde se le indica, incluso al cortar materiales duros. De este modo, obtendrá tamaños y posiciones de orificio precisos.

- Prevención de la deformación: Si el bastidor no es lo suficientemente rígido, se deformará ligeramente bajo las fuerzas de corte. Esto afecta directamente a la precisión dimensional y de forma de la pieza. Incluso los cambios térmicos pueden afectar a la rigidez si no se tienen en cuenta en el diseño.

Combatir el zumbido: comprender y mitigar las vibraciones

La vibración es un gran enemigo en el mecanizado.

- Impactos negativos: La vibración puede arruinar el acabado superficial de la pieza de trabajo, hacer que las herramientas se desgasten mucho más rápido e incluso acortar la vida útil de la propia máquina herramienta. A menudo provoca vibraciones, una autoexcitación... vibración5 que es particularmente perjudicial.

- Diseño para la estabilidad: Un buen diseño del bastidor tiene como objetivo reducir las vibraciones. Para ello se utilizan materiales con buenas propiedades de amortiguación. A menudo se prefiere el hierro fundido por su excelente amortiguación y rigidez. Los bastidores de acero, aunque rígidos, a veces necesitan mejoras, como rellenarse con un compuesto de granito epoxi, para mejorar su capacidad de amortiguación. La máquina también debe estar equilibrada dinámicamente, tener puntos de apoyo en los lugares adecuados e incorporar medidas de amortiguación eficaces.

- Factores externos: Hasta el suelo importa Instalar una máquina CNC sobre un suelo de hormigón sólido y sin grietas ayuda a minimizar las vibraciones externas que, de otro modo, podrían afectar al rendimiento.

- Rigidez estática frente a rigidez dinámica: La rigidez estática soporta cargas estacionarias. La rigidez dinámica resiste las vibraciones. Ambas son cruciales.

Un bastidor bien diseñado no sólo es pesado, sino que está diseñado para ser una plataforma estable y resistente a las vibraciones.

¿Cómo garantizan los componentes clave la rigidez de la taladradora?

Sabemos que una estructura rígida es vital, pero ¿qué partes específicas de una taladradora CNC contribuyen realmente a esa rigidez tan importante? En realidad, se trata de un esfuerzo de equipo en el que intervienen varios componentes clave, todos ellos trabajando juntos.

Componentes clave como una bancada de máquina pesada, una columna resistente, un conjunto de husillo robusto, guías precisas y técnicas de montaje adecuadas trabajan conjuntamente para garantizar la rigidez de una taladradora CNC, permitiéndole absorber las fuerzas de corte, resistir la desviación y mantener la precisión.

Cuando veo una nueva taladradora CNC, no sólo me fijo en su tamaño. La descompongo mentalmente, observo cómo están construidas las piezas principales y cómo se conectan. Cada una de ellas desempeña un papel en la estabilidad y precisión de la máquina. La elección de los materiales y la forma de ensamblar las piezas son fundamentales.

La base sólida: Cama de máquina/Base

Esta es la base.

- Papel: La cama soporta todo lo demás y absorbe las vibraciones.

- Cómo añade rigidez: Fabricado con materiales pesados como hierro fundido6 (conocido por su buena amortiguación) o estructuras de acero soldadas con ingeniería adecuada7A menudo con grandes secciones transversales y nervaduras internas. Algunos diseños utilizan soldaduras de acero rellenas de materiales como granito epoxi para mejorar aún más la amortiguación y la rigidez.

El pilar vertical: Columna y marco

Soporta el cabezal del husillo.

- Papel: Debe transmitir las fuerzas de perforación sin flexión.

- Cómo añade rigidez: Suelen tener un diseño en forma de caja o con refuerzos internos para lograr la máxima rigidez. La construcción de alta calidad es clave para evitar puntos débiles.

El corazón de la precisión: Husillo y carcasa del husillo

Proporciona potencia y mantiene la alineación.

- Papel: El husillo hace girar la broca; su alojamiento la sujeta con precisión y rigidez.

- Cómo añade rigidez: Un robusto eje de husillo con rodamientos de alta precisión minimiza la desviación. La carcasa, normalmente integrada en la columna y fabricada en hierro fundido, proporciona un recinto rígido.

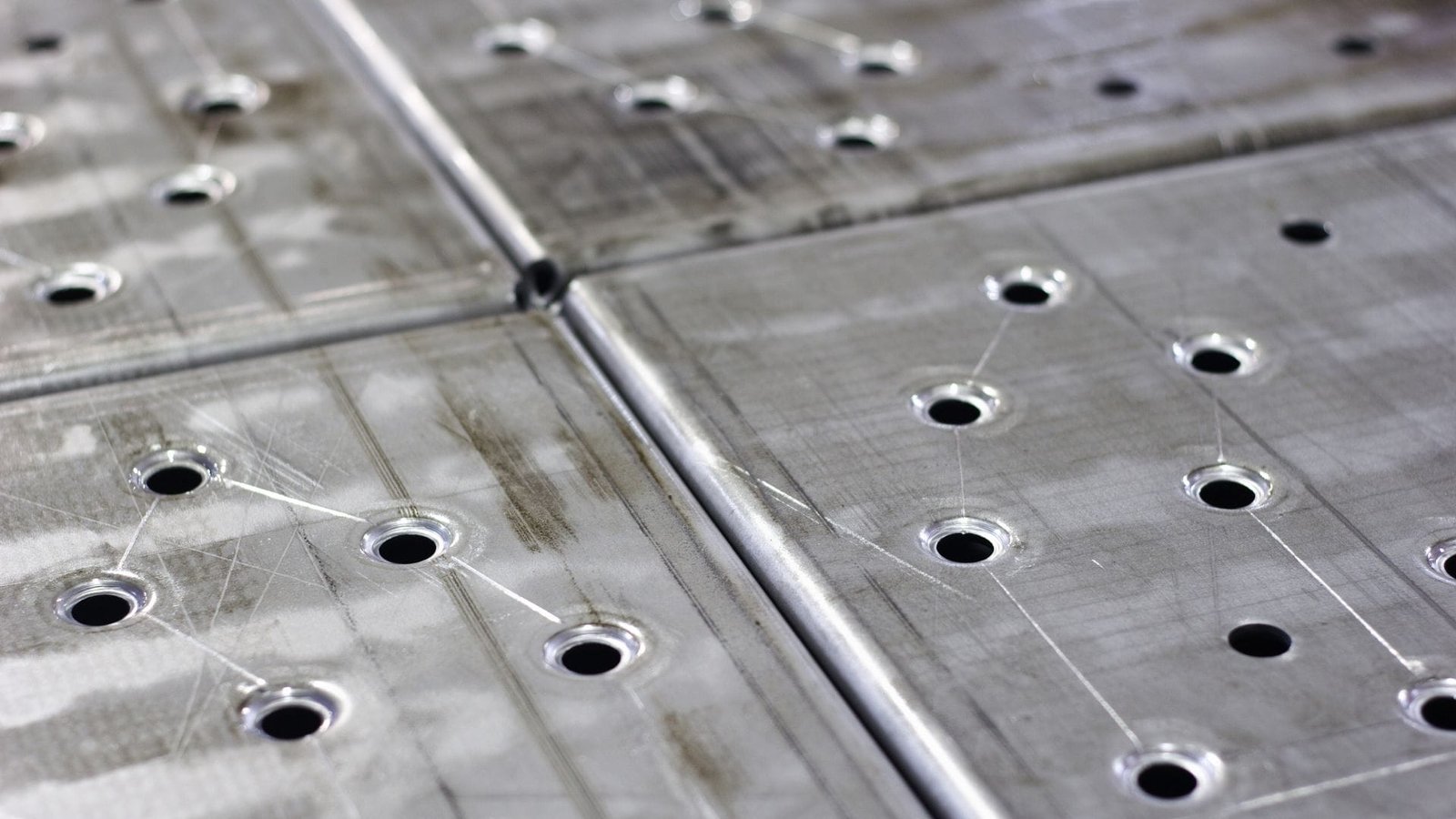

Guiando el camino: Sistemas de movimiento lineal

Los raíles y guías para el movimiento.

- Papel: Controla movimientos precisos a lo largo de los ejes X, Y o Z.

- Cómo añade rigidez: Las guías lineales de alta rigidez o las guías en caja tradicionales, fabricadas en acero endurecido, proporcionan un movimiento suave a la vez que resisten la deformación. Las grandes superficies de contacto distribuyen las fuerzas. La precarga adecuada de estos componentes es esencial para reducir cualquier juego y mejorar la estabilidad.

Montaje y otros factores

- Montaje correcto: Incluso los mejores componentes no funcionarán bien si no se montan correctamente. Precargar los rodamientos y las guías reduce el juego y mejora la rigidez.

- Sistemas de refrigeración: Aunque no se trata de un componente estructural, características como el taladrado con refrigerante pueden mejorar la estabilidad durante el corte al evacuar las virutas con eficacia y reducir las fuerzas y las vibraciones.

Todas estas piezas, desde la mesa de trabajo que sujeta la pieza hasta el sistema de accionamiento que proporciona el movimiento controlado, deben ser robustas. Si un eslabón de esta cadena es débil, la rigidez general se resiente.

Conclusión

Al fin y al cabo, las capacidades del husillo y la integridad estructural de su taladradora CNC no son sólo características; son el núcleo de su rendimiento. Conseguirlo correctamente significa mejores piezas, mayor vida útil de la herramienta y una máquina más fiable.

-

Comprender el par de apriete es esencial para optimizar los procesos de mecanizado y garantizar la longevidad de los equipos. Explore este enlace para profundizar sus conocimientos. ↩

-

Descubra cómo afecta el coeficiente de fuerza de corte a los requisitos de par y al rendimiento del mecanizado, crucial para un taladrado eficaz. ↩

-

Descubra cómo influye la velocidad del husillo en la entrega de par para mejorar la eficacia y la calidad del mecanizado. Este recurso le proporcionará información valiosa. ↩

-

Comprender la rigidez es crucial para mejorar el rendimiento de la máquina y garantizar la precisión en los procesos de mecanizado. ↩

-

Explorar los efectos de las vibraciones puede ayudarle a mitigar sus repercusiones negativas en la calidad del mecanizado y la vida útil de las herramientas. ↩

-

Descubra las ventajas de la fundición en los componentes de maquinaria, especialmente sus propiedades de amortiguación y resistencia, esenciales para la estabilidad. ↩

-

Descubra cómo las estructuras de acero soldado correctamente diseñadas contribuyen a la rigidez y durabilidad generales de la maquinaria, garantizando un rendimiento a largo plazo. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.