¿Cómo influye la selección de la muela en el rendimiento del rectificado sin centros?

¿Obtiene acabados inconsistentes, lenta eliminación de material o quema las caras muelas de su rectificadora sin centros? Elegir la muela incorrecta supone una pérdida de tiempo, material y dinero, convirtiendo un proceso preciso en un frustrante cuello de botella.

La selección de la muela abrasiva es fundamental; factores como el tipo de abrasivo (p. ej., convencional frente a superabrasivos como CBN/diamante), el tamaño de grano, el aglomerante y la dureza determinan directamente la velocidad de arranque de material, el acabado superficial, la vida útil de la muela y la idoneidad para materiales específicos de la pieza de trabajo.

Elegir las características adecuadas de la muela es fundamental para obtener el máximo rendimiento. Los superabrasivos, por ejemplo, ofrecen una mayor duración y mantienen el filo en metales duros, pero tienen un coste más elevado. Pero incluso la mejor muela necesita la configuración correcta de la máquina para brillar. Muchos parámetros exigen una cuidadosa atención incluso antes de empezar a rectificar.

¿Qué parámetros clave deben tenerse en cuenta al configurar una operación de rectificado sin centros?

¿Tiene problemas de vibraciones, falta de redondez o tamaños incoherentes en su rectificadora sin centros? La búsqueda de variables de configuración cuesta un tiempo valioso y produce desechos. Clavar los parámetros iniciales es la base del éxito de cualquier operación de rectificado.

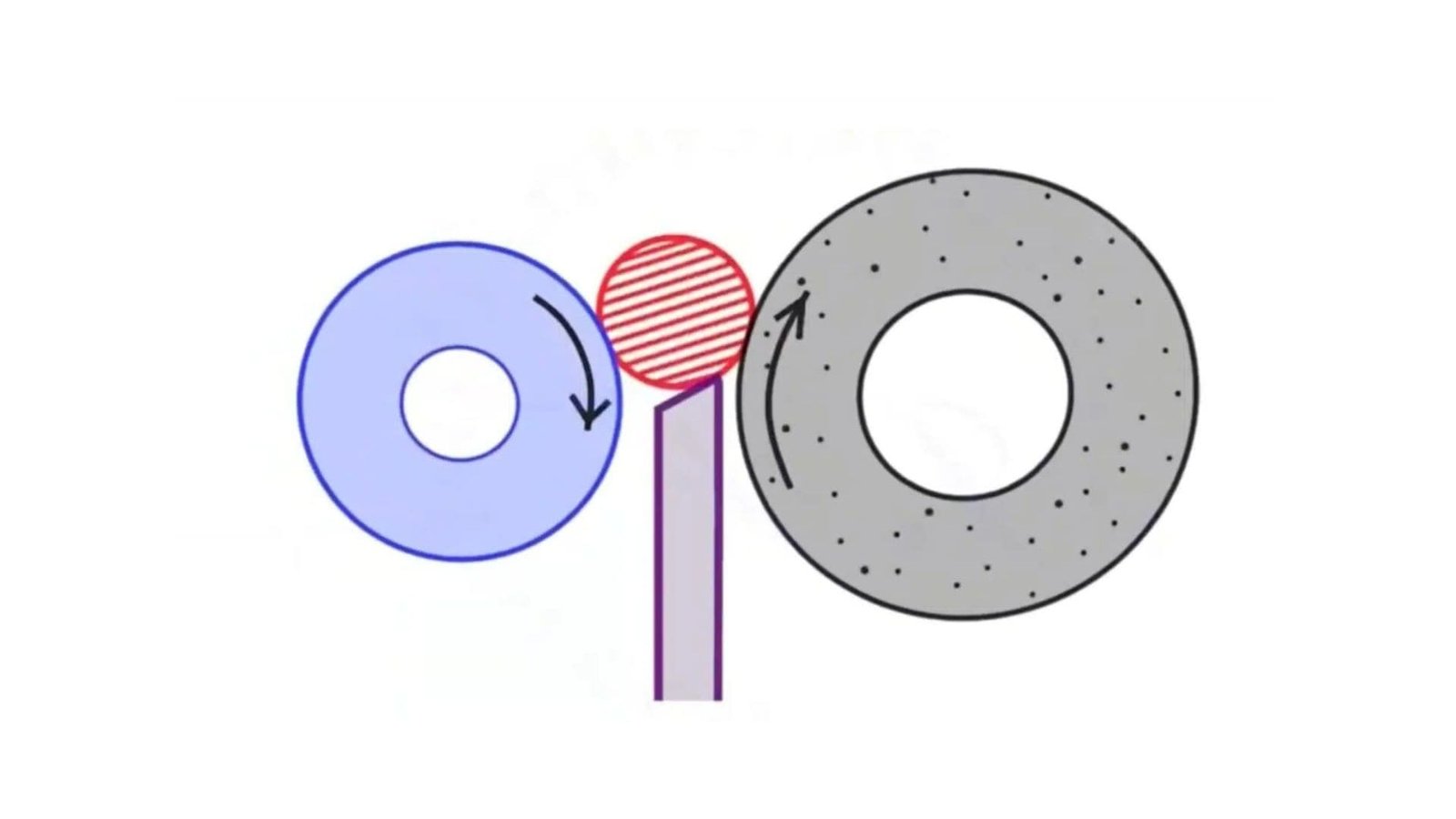

Los parámetros clave de configuración incluyen la selección de la molienda adecuada y regular las ruedas, ajustar correctamente el ángulo y la altura de la hoja de apoyo, elegir las velocidades óptimas de las ruedas, gestionar eficazmente el refrigerante y decidir entre los métodos de avance o de entrada en función de la pieza.

En J&M Machine Tools, sabemos que pasar por alto estos aspectos fundamentales es donde empiezan muchos problemas. Su investigación refuerza una lista de comprobación exhaustiva:

- Muelas abrasivas y reguladoras: Seleccione el tipo de abrasivo adecuado (p. ej., óxido de aluminio, carburo de silicio o superabrasivos como CBN/diamante para materiales duros), el tamaño de grano (más grueso para desbaste, más fino para acabado), el tipo de aglomerante (p. ej., vitrificado, resinoide) y la dureza para ambos ruedas en función del material de la pieza y de los requisitos de acabado. La rueda reguladora controla la rotación y el avance de la pieza.

- Cuchilla de descanso de trabajo: Crucial para el apoyo. Su material, su altura y, sobre todo, su ángulo (más información a continuación).

- Velocidades de las ruedas: La muela necesita una velocidad superficial suficiente para cortar, mientras que la velocidad de la muela reguladora controla la velocidad de rotación de la pieza. Ambos deben estar equilibrados.

- Altura de trabajo: La altura de la línea central de la pieza de trabajo con respecto a las líneas centrales de la rueda afecta a la estabilidad y a la redondez. Una altura incorrecta puede provocar vibraciones o lobulaciones.

- Refrigerante1: El tipo, el caudal y la presión adecuados no son negociables para la refrigeración, el lavado de virutas y la lubricación. Un refrigerante insuficiente provoca daños térmicos y un mal acabado.

- Método de molienda2: Elija alimentación de paso para cilindros simples o alimentación (inmersión) para piezas con cabezas, conos o diámetros múltiples.

- Alineación y rectificado de máquinas: Asegúrese de que las guías de la máquina están alineadas y de que tanto las muelas abrasivas como las reguladoras están correctamente rectificadas para obtener la forma y el filo correctos. Los modernos controles CNC pueden ayudar a mantener la precisión.

- Experiencia del operador3: Aunque las máquinas modernas ayudan, la capacidad de un operario experimentado para ajustar con precisión estos parámetros sigue teniendo un valor incalculable.

¿Cuál es la función del disco de apoyo y cómo afecta su ángulo a la calidad del rectificado sin centros?

¿Sus piezas rectificadas están constantemente fuera de redondez, cónicas o muestran marcas de vibración a pesar de contar con buenas muelas y una buena configuración? No pase por alto la cuchilla de apoyo: su estado y ángulo influyen decisivamente en los resultados del rectificado.

La hoja de apoyo soporta la pieza entre la muela abrasiva y la muela reguladora, garantizando la estabilidad. Su ángulo influye significativamente en la estabilidad, redondez y acabado superficial de la pieza al controlar la presión contra la muela reguladora.

Piense en la cuchilla de apoyo como el tercer punto de contacto crítico. Sus ideas confirman su importancia más allá de la mera sujeción de la pieza. Su función principal es apoyo estable4. En ángulo de la superficie superior de la cuchilla5 desempeña un papel fundamental:

- Ángulo más pronunciado (por ejemplo, 30°): A menudo se recomienda para ruedas más estrechas (como 4" / 101,6 mm) o piezas de trabajo de menor diámetro. Esto aumenta la presión que empuja la pieza contra la rueda reguladora, lo que proporciona un mejor control de la velocidad de rotación y mejora potencialmente el efecto de redondeo. Sin embargo, un ángulo demasiado pronunciado o una presión excesiva pueden provocar vibraciones y vibraciones.

- Ángulo más plano (por ejemplo, 20°-25°): Normalmente se utiliza para ruedas más anchas (como 6" / 152,4mm o 8" / 203,2mm) o piezas más grandes. Esto reduce el componente de presión hacia abajo, ayudando a minimizar vibración y parloteo6El resultado es una mayor estabilidad y una mejora potencial de la redondez y el acabado superficial en piezas de mayor tamaño.

El ángulo óptimo depende de la anchura de la muela, el diámetro de la pieza y el material. Un ángulo incorrecto o una cuchilla desgastada/dañada conducen directamente a errores geométricos (redondez deficiente, cilindricidad) y defectos de acabado superficial. La inspección periódica y el ajuste preciso son vitales.

¿Cuáles son las diferencias entre el rectificado sin centros con alimentación interna y con alimentación interna?

¿No está seguro de si el rectificado de entrada o de paso es el adecuado para sus piezas? Utilizar el método incorrecto provoca ineficacia, mala calidad o imposibilita el trabajo. Comprender la diferencia es clave para la selección del proceso.

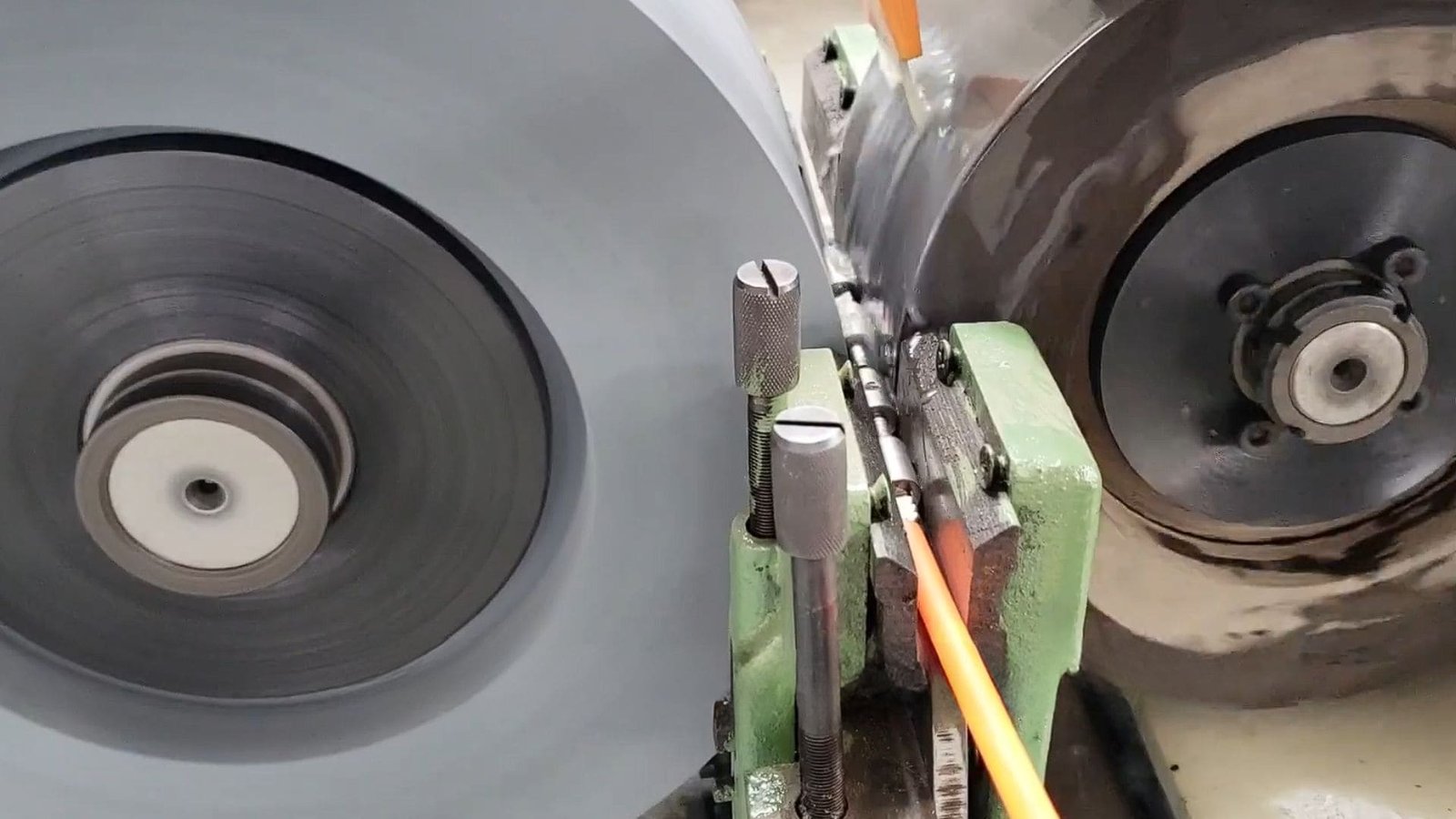

El rectificado de entrada (o de inmersión) es para piezas con hombros, conicidades o formas complejas, en las que la pieza se coloca, se rectifica mediante la alimentación de la muela eny luego se retira. El rectificado Thrufeed alimenta piezas cilíndricas rectas continuamente a través de las ruedas.

Estos dos métodos sirven para fines distintos, como detalla su investigación:

- Rectificado sin centros de penetración (Plunge)7:

- Proceso: La pieza se coloca en la hoja de apoyo contra la muela reguladora. A continuación, la muela se desplaza en (plunges) para rectificar la(s) característica(s) requerida(s). No hay alimentación axial durante el rectificado. Los topes finales suelen posicionar la pieza axialmente.

- Tipo de pieza: Ideal para piezas que no son simples cilindros - piense en tornillos con cabeza (rectificando el vástago), piezas con múltiples diámetros rectificados simultáneamente por una rueda formada, piezas cónicas u otras geometrías complejas (como formas de reloj de arena).

- Características: Ofrece precisión para estas formas intrincadas. El tiempo de ciclo por pieza puede ser rápido para características formadas.

- Rectificado sin centros de alimentación continua8:

- Proceso: Alimentación de piezas cilíndricas rectas axialmente entre la muela abrasiva y la reguladora. La muela reguladora está ligeramente inclinada, proporcionando la fuerza necesaria para arrastrar la pieza a través de la zona de rectificado de forma continua.

- Tipo de pieza: Más adecuado para piezas cilíndricas rectas y sencillas como pasadores, barras, ejes o rodillos en los que es necesario rectificar toda la longitud.

- Características: Gran eficacia para la producción de grandes volúmenes de piezas cilíndricas. No requiere mecanismos de alimentación complejos más allá de las guías. Generalmente proporciona un excelente control de tamaño y redondez a lo largo de la longitud.

| Característica | Rectificado por inmersión | Rectificado de alimentación continua |

|---|---|---|

| Tipo de pieza | Complejo, con cabeza, cónico, formado | Cilindros rectos simples, vástagos, pasadores |

| Movimiento de la pieza | Sujetada axialmente, la rueda se hunde en | Alimentación continua mediante ruedas |

| Uso principal | Funciones/formas específicas de rectificado | Rectificado uniforme en toda la longitud |

| Eficacia | Bueno para piezas formadas por ciclo | Gran volumen para piezas cilíndricas |

| Complejidad | Puede manejar geometría compleja | Lo mejor para la geometría simple |

La elección correcta depende totalmente de la forma de la pieza y de las necesidades de volumen de producción.

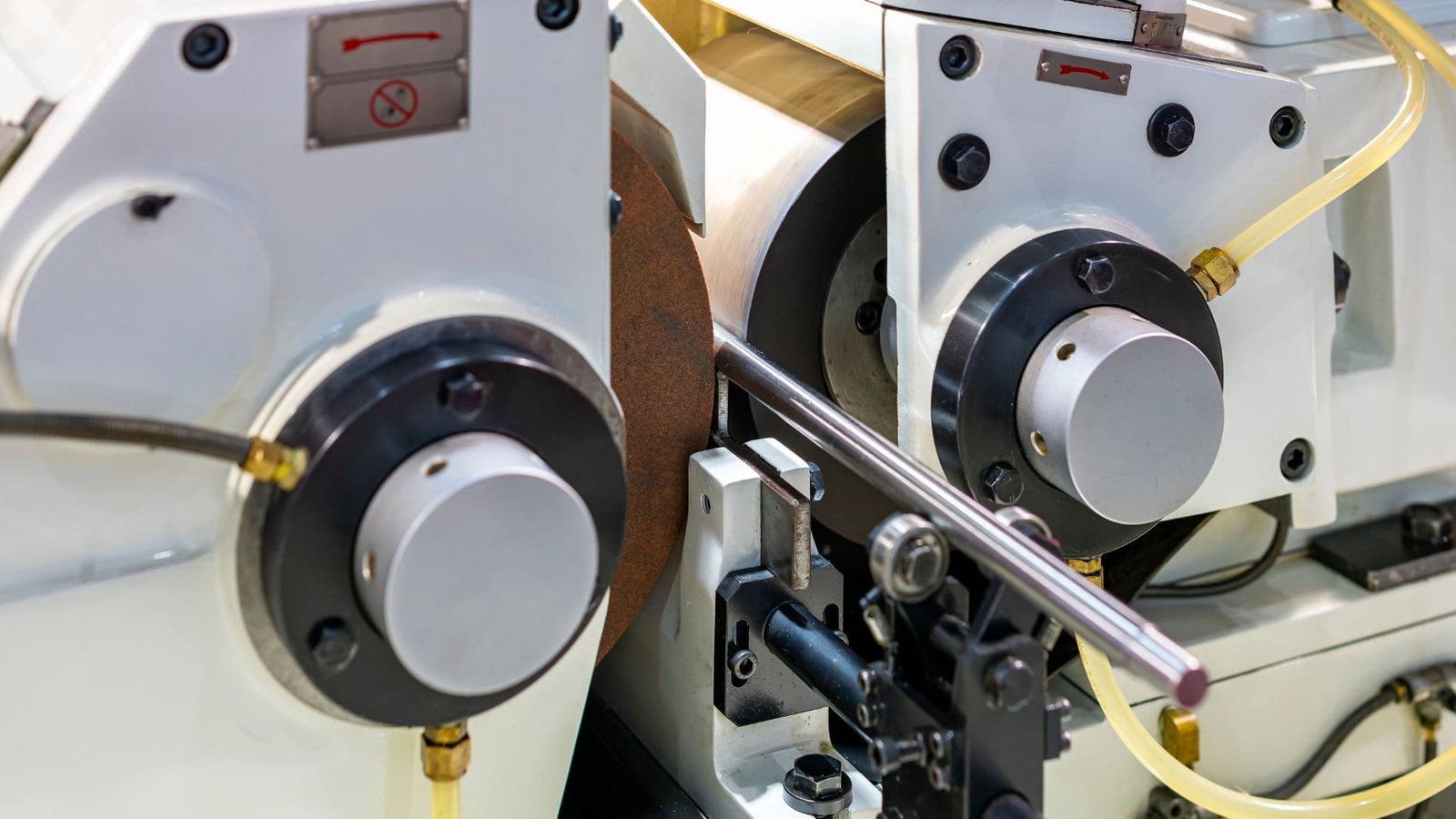

¿Cuáles son los procedimientos de mantenimiento esenciales para garantizar la longevidad y precisión de las amoladoras sin centros?

¿Su rectificadora sin centros, hasta ahora fiable, está empezando a desviarse de las tolerancias o a experimentar tiempos de inactividad inesperados? Saltarse el mantenimiento rutinario es una vía rápida hacia reparaciones costosas, retrasos en la producción y piezas inexactas. Un cuidado constante es crucial.

El mantenimiento esencial incluye comprobaciones diarias, lubricación periódica, mantenimiento del sistema hidráulico, supervisión del husillo, cuidado de la herramienta de rectificado, inspecciones eléctricas y mecánicas y sustitución planificada de componentes para garantizar la precisión a largo plazo y evitar averías.

Una rectificadora sin centros requiere una atención constante y detallada para mantener su precisión. Sobre la base de su investigación exhaustiva, un programa de mantenimiento robusto debe incluir:

- Tareas diarias:

- Compruebe si hay daños evidentes o componentes mal colocados.

- Limpie la zona de trabajo inmediata para evitar la entrada de residuos.

- Compruebe los niveles y el estado del refrigerante.

- Cheques regulares (semanales/mensuales):

- Lubricación: Verificar el funcionamiento de los sistemas de lubricación automática, comprobar los niveles de aceite (husillo, sistema hidráulico, caja de cambios), inspeccionar los bloques y conductos de lubricación en busca de fugas u obstrucciones. Lubrique manualmente los puntos según los requisitos del fabricante.

- Sistema hidráulico: Compruebe el nivel de aceite hidráulico, la temperatura y los filtros. Inspeccione las mangueras en busca de desgaste, grietas o fugas. Escuche si hay ruidos extraños en la bomba.

- Husillos (rectificado y regulación): Controlar la temperatura de los rodamientos y escuchar ruidos/vibraciones. Comprobar la holgura de los cojinetes del eje, si procede. Comprobar la estanqueidad de las juntas. Asegúrese de que el flujo de aceite / presión adecuada en su caso.

- Truing/Dressing Units: Inspeccione las guías y las cubiertas de las guías para ver si hay daños o residuos. Ajustar las cuñas para un movimiento correcto de la guía. Comprobar los mecanismos anti-retroceso. Asegúrese de que los rodillos se mueven suavemente y los diamantes están afilados.

- Componentes mecánicos: Compruebe que los volantes, las empuñaduras, los tornillos guía y las tuercas funcionen con suavidad y que no estén excesivamente desgastados. Inspeccione los cojinetes en busca de asperezas o holguras.

- Eléctrico: Limpie los ventiladores del motor y los filtros del armario eléctrico. Comprobar la estanqueidad de las conexiones (¡apagado!).

- Tareas anuales/periódicas:

- Realice un lavado completo del sistema de lubricación y rellénelo si es recomendable.

- Sustituir los filtros (hidráulico, refrigerante, aire).

- Considere la sustitución proactiva de los elementos de desgaste conocidos en función del uso y de las recomendaciones del fabricante.

- Realizar una comprobación completa de la geometría de la máquina y su calibrado.

- Supervisión continua: Esté siempre atento a un aumento de las vibraciones, ruidos inusuales, disminución del acabado superficial o dificultad para mantener el tamaño, ya que suelen indicar problemas en desarrollo que requieren atención inmediata.

Este enfoque diligente, que combina la concienciación diaria con comprobaciones en profundidad programadas, es clave para mantener su rectificadora sin centros funcionando con precisión y fiabilidad durante años.

Conclusión

Dominar el rectificado sin centros requiere una selección cuidadosa de las muelas, una configuración precisa de los parámetros clave, una atención meticulosa a la hoja de apoyo, la elección del método de rectificado adecuado (alimentación interna/externa) y la ejecución de un plan de mantenimiento riguroso para mantener la precisión.

-

Explorar el papel del refrigerante puede ayudarle a prevenir daños térmicos y conseguir un mejor acabado en sus operaciones de rectificado. ↩

-

Comprender los distintos métodos de rectificado, como el avance y la alimentación, puede mejorar la eficacia y la precisión del mecanizado. ↩

-

Conocer el impacto de la experiencia del operario puede ayudarle a apreciar el valor de la mano de obra cualificada para lograr resultados óptimos de mecanizado. ↩

-

Comprender el soporte estable es crucial para lograr precisión en el mecanizado, garantizando una mejor calidad y eficiencia en la producción. ↩

-

El estudio de este tema puede ayudar a optimizar las técnicas de mecanizado para obtener mejores resultados y reducir los errores. ↩

-

Conocer las vibraciones y el chatter puede ayudar a mejorar la estabilidad del mecanizado y el acabado superficial, mejorando la calidad general del producto. ↩

-

Explore este enlace para comprender las aplicaciones y ventajas exclusivas del rectificado sin centros de alimentación para geometrías complejas. ↩

-

Descubra la eficacia y las ventajas del rectificado sin centros Thrufeed para la producción de grandes volúmenes de piezas cilíndricas. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades