¿Cómo se pueden reparar los agujeros desgastados de los bulones de las excavadoras con un tiempo de inactividad mínimo?

Los orificios de los pasadores de su excavadora están muy desgastados, lo que provoca movimientos descuidados y corre el riesgo de sufrir graves daños. La reparación habitual en un taller supone enormes costes de transporte y semanas de inactividad de la máquina. Necesita una reparación más rápida in situ.

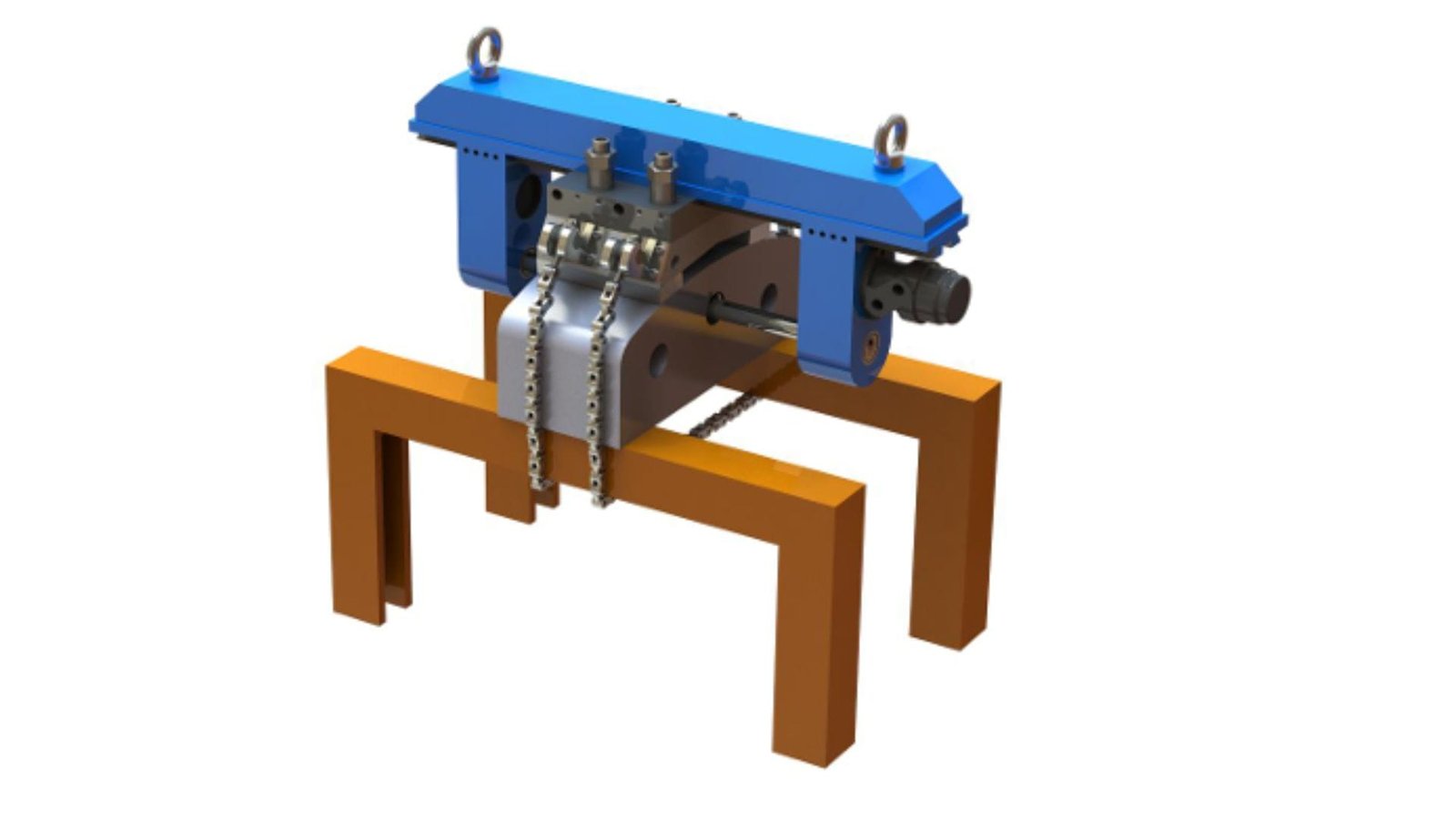

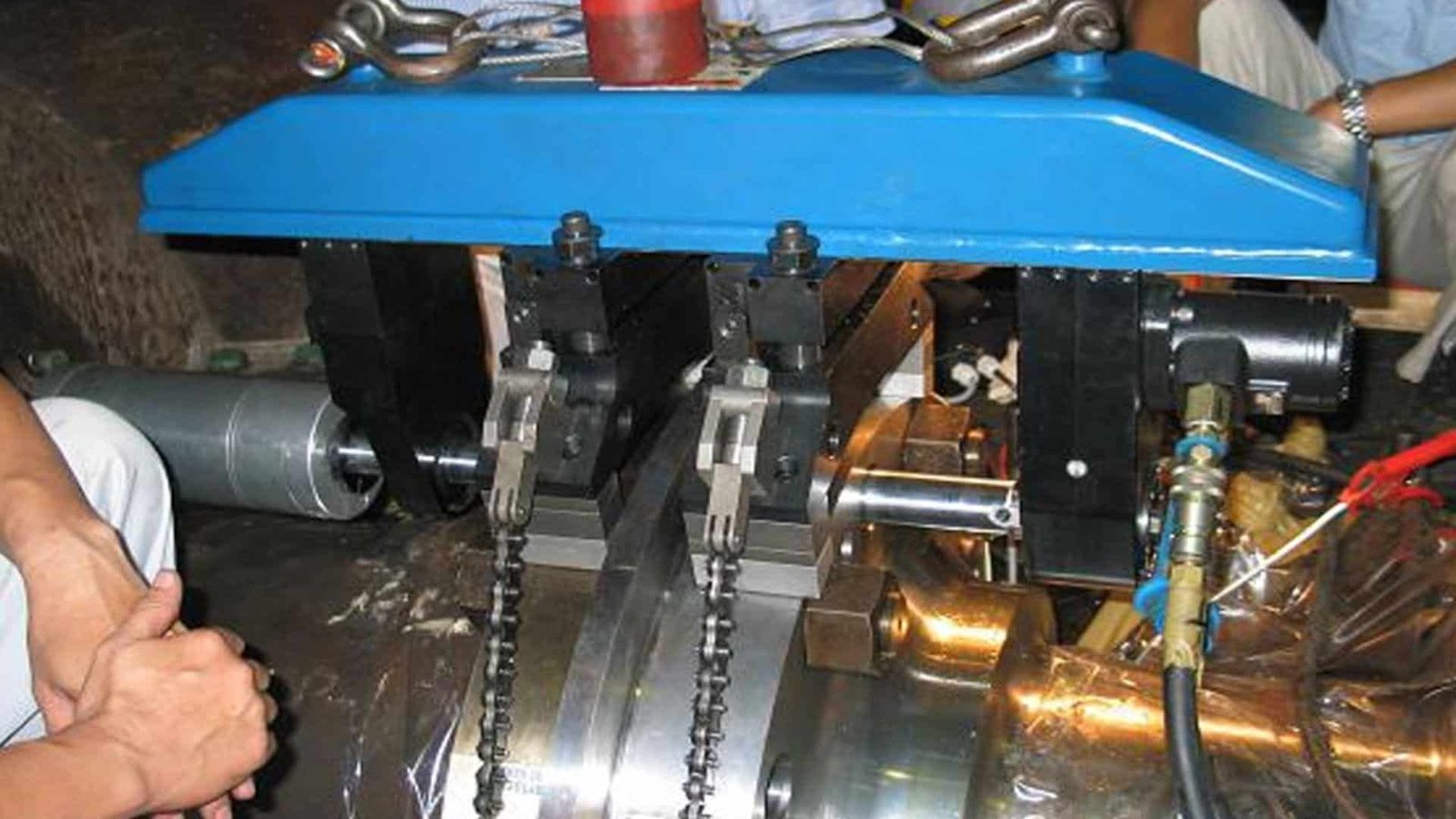

La mejor forma es la reparación in situ. Para ello, se utiliza soldadura de orificios portátil para añadir material al orificio desgastado y, a continuación, una mandrinadora de líneas de espacio estrecho portátil para mecanizarlo con precisión y devolverlo a su tamaño original, todo ello sin necesidad de desmontarlo.

El mecanizado portátil moderno ofrece un enfoque mucho más inteligente. La clave está en combinar la acumulación de material con el mecanizado de precisión, allí mismo, sobre el terreno, incluso en los puntos más estrechos del bastidor de la excavadora.

¿Qué es una mandrinadora de líneas estrechas?

Estos orificios desgastados suelen estar enterrados en lo más profundo de la compleja estructura de la excavadora. ¿Cómo se consigue una precisión de mecanizado de nivel de taller en un lugar tan estrecho e incómodo sin desmontarlo todo? Se necesita un tipo de herramienta muy específico.

La mandrinadora de líneas en espacios estrechos es una máquina herramienta portátil compacta, ligera y potente. Se ha diseñado específicamente para rectificar con precisión orificios desgastados o crear orificios nuevos en espacios reducidos donde la maquinaria de taller estándar no cabe o no funciona con eficacia.

Principales características y funciones

Estas máquinas, diseñadas para ofrecer precisión y versatilidad, reúnen una gran capacidad en un pequeño paquete. Basándome en mi experiencia y en las normas habituales del sector, he aquí lo que las hace tan eficaces:

- Rango de perforación: Son versátiles, y suelen trabajar con diámetros de escariado de De 30 mm a 300 mm (aproximadamente de 1,2 a 11,8 pulgadas). Esta gama cubre la mayoría de los tamaños de pasadores y casquillos que se encuentran en excavadoras y maquinaria pesada similar.

- Amplias aplicaciones: Son ideales para volver a perforar orificios de pasadores de excavadoras, pero también para orificios de conexión de bridas, orificios de bases de motores principales, orificios de posicionamiento de asientos de cojinetes e incluso orificios de posicionamiento de asientos de máquinas de timón en aplicaciones marinas.

- Mecanizado de extremos: Muchos modelos pueden equiparse con un mecanismo de avance plano. Este accesorio permite mecanizar la cara final del orificio, crucial para crear buenas superficies de sellado o hombros de cojinete precisos.

- Instalación versátil: Una característica clave suele ser un sistema de lubricación sellado. Esto permite montar y utilizar la máquina en cualquier orientación: horizontal, vertical o incluso invertida. Esto es vital para acceder a orificios de difícil acceso en maquinaria compleja.

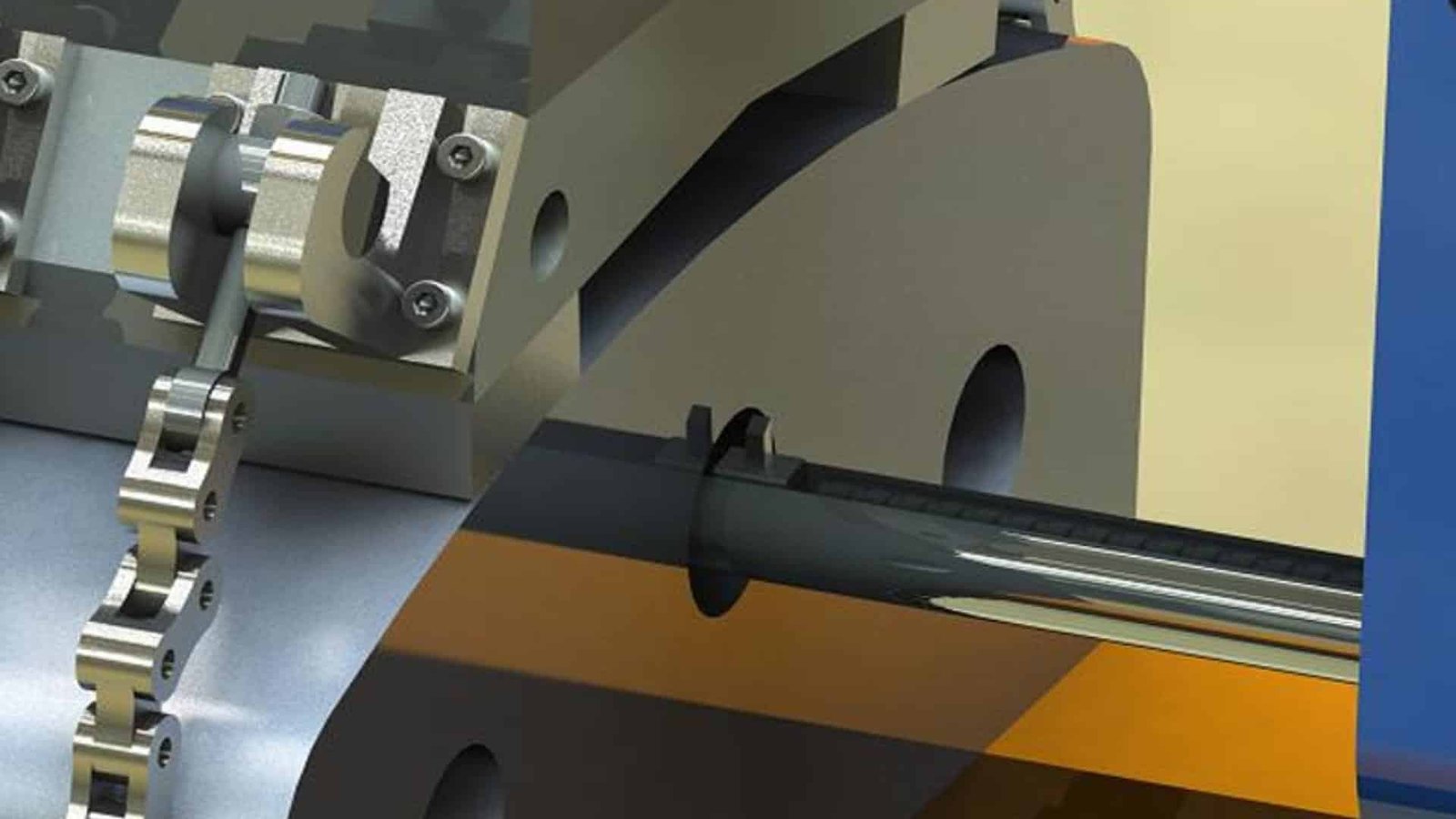

- Estabilidad y precisión: Incorporan rodamientos de husillo resistentes y sin juego1. Esto garantiza que la máquina funcione con suavidad y sin vibraciones, lo que es esencial para conseguir unas dimensiones de taladro precisas y unos acabados superficiales de alta calidad.

- Diseño y potencia: A pesar de su robustez, estas máquinas suelen tener una estructura relativamente ligera para facilitar su manejo y configuración sobre el terreno. Están equipadas con motores de alta potencia que proporcionan una gran fuerza de corte. Algunas pueden alcanzar un avance por un solo lado (profundidad de corte) de más de 3 mm. Muchas también disponen de regulación de velocidad continua de par constante, lo que permite al operario ajustar con precisión las velocidades para un corte óptimo en diversos materiales.

- Fácil configuración: El diseño suele dar prioridad a una instalación cómoda, incluyendo a veces características como conos de instalación autocentrantes, lo que resulta necesario cuando se trabaja en las difíciles condiciones de una reparación in situ.

Esta combinación de características las hace indispensables para llevar el mecanizado de alta precisión directamente a los componentes desgastados, incluso en los espacios más reducidos.

¿Cuáles son los retos de configuración y alineación al realizar perforaciones lineales en entornos restringidos?

Ya tiene lista su perforadora portátil. Pero trabajar dentro de los estrechos y a menudo grasientos confines de la pluma o el brazo de una excavadora presenta importantes obstáculos incluso antes de empezar a cortar metal. ¿Cómo se asegura de que la máquina está perfectamente alineada para una reparación precisa?

Entre los principales retos cabe citar el acceso físico muy limitado para montar la máquina, lograr una alineación coaxial precisa con los taladros de referencia o puntos de referencia existentes, garantizar una configuración de la máquina completamente rígida en superficies potencialmente irregulares u obstruidas, la escasa visibilidad y, en ocasiones, la necesidad de utillajes personalizados.

Superar los obstáculos in situ

He aquí algunas de las dificultades más comunes a las que nos enfrentamos y cómo suelen resolverse:

- Acceso y maniobrabilidad limitados: Las estructuras de las excavadoras son complejas, con cinchas y componentes internos. El simple hecho de colocar las piezas de la perforadora en su sitio y disponer de espacio para trabajar puede resultar complicado. Los técnicos suelen utilizar espejos o boroscopios y tienen que ser expertos en trabajar en posiciones incómodas.

- Alineación coaxial precisa2: El objetivo principal suele ser restablecer dos o más orificios desgastados a una única línea central perfectamente recta. Alinear la barra de mandrinar a través de múltiples orificios, a menudo muy desgastados y desalineados, en un espacio restringido requiere kits de alineación especializados (con conos, arañas, láser) y una atención meticulosa. En este caso, los pequeños errores pueden magnificarse a lo largo de toda la perforación.

- Garantizar un montaje rígido de la máquina: La mandrinadora debe montarse de forma absolutamente rígida a la pieza de trabajo o a una estructura estable adyacente. Las superficies de los equipos pesados pueden ser irregulares, estar pintadas o tener cordones de soldadura. A menudo son necesarios soportes a medida, bases magnéticas fuertes y múltiples puntos de sujeción para evitar cualquier movimiento o vibración durante el proceso de corte. Cualquier flexión comprometerá la precisión.

- Mala visibilidad: Trabajar en el interior de una estructura significa que la iluminación puede ser escasa, lo que dificulta ver las marcas de alineación críticas o supervisar el proceso de corte. Una buena iluminación portátil es esencial.

- Trabajar sorteando obstáculos: Los conductos hidráulicos, el cableado eléctrico y otros componentes suelen pasar cerca o a través de las zonas que hay que reparar. Deben protegerse cuidadosamente o desviarse temporalmente.

- Necesidad de soluciones a medida: Los herrajes de montaje estándar no siempre funcionan en espacios únicos y reducidos. A veces, los técnicos tienen que fabricar accesorios a medida o adaptar los existentes para montar la barra de mandrinar de forma segura. Los kits de montaje ajustables de la propia mandrinadora pueden resultar muy útiles.

- Datum Referencing: Si los taladros originales están demasiado dañados para ser referencias fiables, debe establecerse una nueva línea de referencia utilizando otras características de la máquina o mediciones externas, lo que añade complejidad a la alineación.

Superar con éxito estos retos requiere técnicos experimentados, herramientas de alineación especializadas y un enfoque paciente y metódico para garantizar que la operación de mandrinado posterior sea precisa.

¿Qué tipo de precisión puede alcanzarse con una mandrinadora de líneas?

Usted está reparando orificios críticos en una excavadora, juntas que soportan fuerzas inmensas a diario. Por tanto, ¿hasta qué punto pueden ser precisas estas mandrinadoras portátiles cuando trabajan in situ, a menudo en condiciones de campo poco ideales?

Las mandrinadoras portátiles modernas pueden alcanzar una precisión impresionante. Es habitual conseguir acabados superficiales de hasta Ra 1,6 micrómetros. Dimensionalmente, se pueden mantener tolerancias muy ajustadas, a menudo con un margen de error inferior a 0,002%, garantizando diámetros precisos, excelente redondez y alta coaxialidad entre múltiples taladros.

Comprender la precisión alcanzable

La precisión del mandrinado de líneas in situ es fundamental para la durabilidad de la reparación y el rendimiento futuro del equipo. Esto es lo que pueden ofrecer estas máquinas:

- Acabado superficial3: Un acabado superficial liso es vital para el correcto funcionamiento de los rodamientos y para minimizar el desgaste de los pasadores y bujes nuevos. Una rugosidad superficial de Ra 1,6 micrómetros (aproximadamente 63 micropulgadas) es un objetivo ampliamente alcanzable. Esta superficie lisa favorece una buena retención de la película lubricante y una distribución uniforme de la carga.

- Tolerancia diametral: En el caso de los orificios para bulones de excavadoras, el diámetro final del orificio debe ser extremadamente preciso para garantizar el ajuste de interferencia o holgura correcto para los nuevos casquillos y bulones. Los técnicos suelen trabajar con tolerancias ISO estándar, como H7 o H8, que definen un rango muy específico y ajustado para el tamaño del orificio. Esta precisión evita que los pasadores queden demasiado sueltos (lo que provoca un rápido redesgaste) o demasiado apretados (lo que dificulta el montaje o provoca agarrotamientos).

- Precisión dimensional: Más allá de los ajustes estándar, el error dimensional global puede ser increíblemente bajo, a menudo citado como inferior a un margen de error de 0,002%, gracias a la rígida construcción de la máquina, las barras de mandrinar rectificadas con precisión y, en ocasiones, los controles digitales de avance y profundidad.

- Redondez (Circularidad): Los orificios desgastados suelen quedar ovalados o fuera de la circunferencia. El mandrinado en línea restaura el orificio a un círculo casi perfecto. Una excelente redondez es esencial para una distribución uniforme de la carga alrededor del pasador y el casquillo, evitando el fallo prematuro de los nuevos componentes.

- Coaxialidad (alineación): Cuando se perforan varios agujeros en una línea (como los puntos de articulación de la pluma principal de una excavadora), es crucial que compartan una línea central común perfectamente recta. Los modernos equipos portátiles de mandrinado de líneas, combinados con una configuración cuidadosa y precisa mediante láseres o herramientas de alineación óptica, pueden lograr niveles muy altos de coaxialidad. Esto garantiza una articulación suave de las juntas y evita que se atasquen los bulones.

- Cilindricidad4: Se refiere a la rectitud y paralelismo de las paredes del agujero en toda su longitud. Una buena cilindricidad garantiza que el pasador o el casquillo tengan un contacto y un apoyo uniformes en todo el agujero.

Alcanzar este nivel de precisión polifacética in situ, a menudo en entornos exigentes, pone de relieve la avanzada ingeniería de las modernas mandrinadoras portátiles y las habilidades críticas de los técnicos que las manejan. Esta precisión se traduce directamente en una mayor vida útil de los componentes y en un rendimiento fiable y eficiente de la excavadora.

¿Qué sectores suelen beneficiarse más de la capacidad de perforación en espacios estrechos?

Las excavadoras son un buen ejemplo, pero ¿dónde más es absolutamente esencial esta capacidad especializada para realizar perforaciones precisas en lugares estrechos y de difícil acceso? Muchos sectores dependen de maquinaria grande y compleja cuyo desmontaje y transporte para su reparación en taller es una pesadilla operativa y financiera.

Industrias como la construcción (excavadoras, bulldozers), la minería (grandes palas, dragalinas), la marina y la construcción naval (tubos de popa, taladros de timón), la generación de energía (carcasas de turbinas), el petróleo y el gas (equipos de perforación), el ferrocarril (locomotoras, material rodante) y la fabricación pesada en general (bastidores de grandes máquinas, cajas de engranajes industriales) se benefician enormemente del mandrinado en línea de espacio estrecho in situ.

El denominador común es un equipo demasiado grande, demasiado integrado en un sistema mayor o demasiado crítico para la producción como para poder trasladarlo o desmontarlo con facilidad. He visto cómo las perforadoras de líneas portátiles ahorran a las empresas enormes cantidades de tiempo y dinero en una amplia gama de campos.

Sectores clave y aplicaciones específicas

Más allá de los agujeros de la excavadora, perforación de líneas de espacio estrecho5 ofrece soluciones de reparación críticas en muchas industrias pesadas:

- Construcción y movimiento de tierras: Se trata de un campo de aplicación muy importante. Además de las excavadoras, máquinas como bulldozers, cargadoras sobre ruedas, grúas, perforadoras y volquetes articulados tienen numerosos puntos de pivote, articulaciones y juntas articuladas con orificios sometidos a desgaste.

- Minería: Algunas de las máquinas móviles más grandes del mundo operan en el sector minero. Las dragalinas, las palas de cable eléctrico, los grandes camiones de acarreo y los mineros continuos sufren el desgaste de los barrenos bajo cargas extremas y condiciones duras. A menudo, la perforación portátil es el único método práctico de reparación.

- Marina y construcción naval: Tareas como la perforación de bocinas para ejes de hélices, taladros de mechas de timones, soportes de bastidores A de motores, pedestales de grúas y orificios de conexión de bridas en grandes sistemas de tuberías suelen requerir un mecanizado de precisión en espacios muy reducidos dentro del casco o la superestructura de un buque.

- Generación de energía: En varias centrales eléctricas (hidroeléctricas, térmicas, nucleares, eólicas), componentes como las carcasas de las turbinas, los alojamientos de los cojinetes de los generadores, los grandes cuerpos de las válvulas y las conexiones de los mecanismos de las presas pueden sufrir desgaste o requerir modificaciones en las que es preferible realizar perforaciones in situ.

- Petróleo y gas: En plataformas marinas, plataformas de perforación terrestres y refinerías, equipos como grandes carcasas de bombas, pedestales de grúas, puntos de conexión de equipos de amarre y componentes de chimeneas BOP pueden requerir reparaciones de perforación in situ, a menudo en entornos restringidos y potencialmente peligrosos.

- Ferrocarril: Componentes como bloques de motor, orificios de cilindros hidráulicos, carcasas de cajas de cambios y puntos de pivote en bogies de locomotoras y material rodante pueden repararse eficazmente utilizando perforación en línea portátil6.

- Industria pesada y acerías: La reparación de alojamientos de rodamientos en trenes de laminación, el mecanizado de grandes piezas, el restablecimiento de la precisión en bastidores de máquinas herramienta desgastados y la revisión de grandes cajas de engranajes industriales son usos habituales. Esto incluye la reparación de orificios en carcasas de bombas y bridas de tuberías.

Esencialmente, cualquier industria que utilice maquinaria de gran tamaño y gran inversión con alineaciones de perforación críticas puede obtener ahorros significativos en el tiempo de inactividad y en los costes generales de reparación aprovechando los servicios de perforación de líneas de espacio estrecho in situ.

Conclusión

La reparación eficaz de los agujeros de bulón desgastados de las excavadoras implica la soldadura de orificios in situ y el mecanizado de precisión con una mandrinadora de línea de espacio estrecho. De este modo se minimizan los costosos tiempos de inactividad y se restablecen los estándares operativos óptimos de los equipos, un servicio vital para muchas industrias pesadas.

-

Aprender sobre estos rodamientos puede aportar ideas para lograr precisión y estabilidad en los procesos de mecanizado, esenciales para reparaciones de calidad. ↩

-

Explore este recurso para conocer las técnicas y herramientas que garantizan una alineación perfecta, crucial para el éxito de las operaciones de mandrinado. ↩

-

Comprender el acabado superficial es crucial para garantizar el correcto funcionamiento de los rodamientos y minimizar el desgaste de los componentes nuevos. Explore este enlace para obtener más información. ↩

-

La cilindricidad garantiza un contacto y un apoyo constantes de los pasadores y casquillos, lo que es vital para el rendimiento. Más información sobre su papel en la ingeniería de precisión. ↩

-

Descubra cómo el mandrinado de líneas en espacios estrechos puede ahorrar tiempo y costes en diversas industrias pesadas, mejorando la eficacia operativa. ↩

-

Conozca la eficacia de las perforadoras de líneas portátiles en entornos difíciles, cruciales para el mantenimiento en los sectores de la minería y el petróleo. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades