¿Cómo reparar una superficie de sellado de bridas dañada?

¿Las fugas en las bridas le dan dolores de cabeza y provocan paradas inesperadas? Las superficies de sellado dañadas suelen ser las culpables, lo que provoca costosos tiempos de inactividad, riesgos para la seguridad y pérdidas de producción. Necesita una solución de reparación rápida y eficaz justo donde está el problema.

Para daños en la cara de la brida como arañazos, abolladuras, erosión o corrosión de más de 0,3 mm, la mejor solución suele ser el mecanizado in situ con una rectificadora de bridas portátil. Esta herramienta especializada restaura el acabado superficial y la planitud sin desmontar la brida del sistema.

Tratar con bridas dañadas es un reto común en muchas industrias. Enviar las bridas a un taller implica un desmontaje importante, transporte y retrasos. Por este motivo, conocer los métodos de reparación in situ, en particular el uso de refrentadoras de bridas portátiles, es crucial para un mantenimiento eficaz. Exploremos qué son estas máquinas y cómo mantienen sellados y operativos los sistemas críticos.

¿Qué es un rebordeador?

¿Ha encontrado una brida dañada, pero desmontarla le parece una pesadilla? Desmontar grandes tuberías, recipientes o válvulas es una tarea ingente. Seguro que existe una herramienta diseñada para fijar las bridas en su sitio.

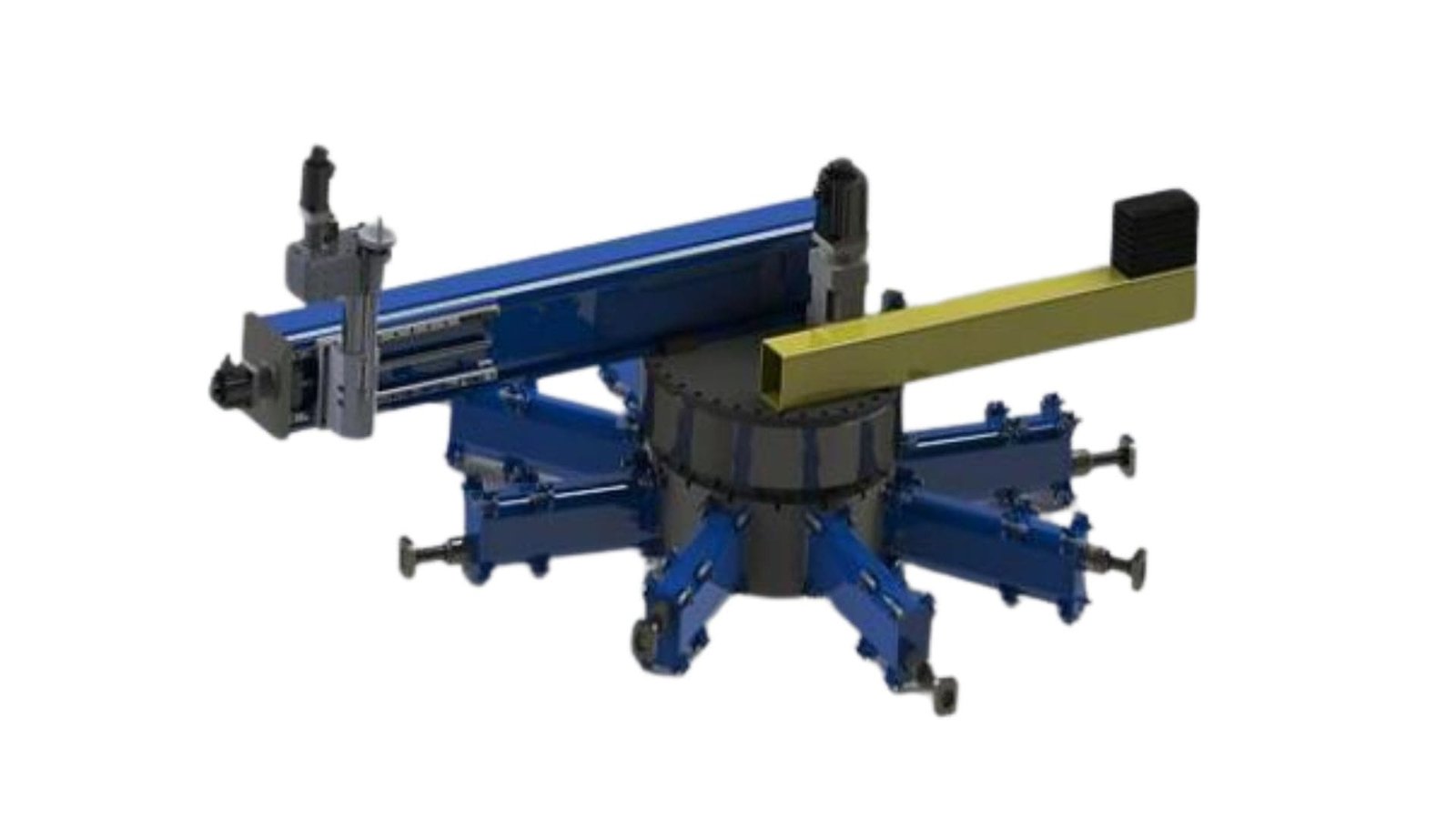

Una rectificadora de bridas es una máquina herramienta portátil diseñada para montarse directamente en una brida. Utiliza herramientas de corte, como un torno o una fresadora, para volver a mecanizar con precisión la cara de la brida, restaurando su planitud y el acabado superficial requerido in situ.

Veamos más de cerca cómo funcionan estos ingeniosos dispositivos. He confiado en ellos muchas veces para reparaciones urgentes, y llevan la precisión del taller mecánico directamente al campo, ahorrando enormes cantidades de tiempo.

Principio de funcionamiento

Piense en un refrentador de bridas como un torno compacto y especializado diseñado específicamente para superficies de bridas. Este es el concepto básico:

- Montaje: La máquina necesita una base estable en la propia brida. Los métodos comunes incluyen:

- Montaje interno (ID Mount): Los mecanismos de sujeción se expanden dentro del orificio de la brida, centrando y asegurando la máquina. Esto es muy habitual.

- Montaje externo (montaje OD): Las abrazaderas sujetan el diámetro exterior de la brida. Útiles cuando el orificio debe quedar libre o para bridas muy grandes.

- Cabezal giratorio: Una vez montada de forma segura y centrada, la máquina dispone de un brazo o conjunto giratorio que sujeta una o varias brocas de herramientas de corte.

- Acción de corte: Al girar el cabezal, la herramienta de corte barre la cara de la brida y elimina el material dañado. Esto suele hacerse con brocas de inserción especializadas adecuadas para distintos materiales de bridas, como acero al carbono, acero inoxidable o aleaciones de aluminio.

- Mecanismo de alimentación: Para crear el acabado de superficie requerido (como un patrón de ranura en espiral específico para el sellado de juntas o un acabado liso), la broca de la herramienta debe moverse a través de la cara con precisión. Este avance puede ser:

- Radial: Mover la herramienta hacia dentro o hacia fuera.

- Axial: Mover la herramienta perpendicularmente a la cara (para ranuras o cubos).

- La alimentación se controla cuidadosamente, a menudo manualmente o mediante sistemas accionados (neumáticos, hidráulicos), para lograr resultados uniformes y cumplir especificaciones de acabado superficial1 (por ejemplo, valores Ra). Para acabados finos suelen utilizarse velocidades de avance bajas.

- Precisión: A pesar de ser portátiles, estas máquinas están construidas para ofrecer precisión. Su construcción rígida, sus cojinetes de precisión y sus sistemas de alimentación calibrados les permiten alcanzar tolerancias muy ajustadas de planitud y acabado superficial, a menudo cumpliendo normas como ASME B16.5, fundamentales para garantizar un sellado fiable y sin fugas. Tras el mecanizado, una limpieza a fondo elimina todos los residuos.

El objetivo es siempre eliminar el mínimo material necesario para restablecer una superficie de sellado perfecta.

¿Qué tipo de tareas de mecanizado puede realizar una bridadora in situ?

Así pues, una rectificadora de bridas puede alisar una superficie plana, pero ¿qué ocurre con daños más complejos? Las bridas suelen tener ranuras especiales o necesitan preparación para la soldadura. ¿Qué más pueden hacer estas máquinas sobre el terreno?

Además del rectificado estándar, las rectificadoras de bridas pueden mecanizar ranuras RTJ, ranuras de juntas tóricas, asientos de anillos de lentes, reparar láminas de tubos, rectificar bases de bombas, crear biseles de preparación de soldaduras, rectificar orificios de pernos e incluso realizar algunas tareas de taladrado o fresado.

Estas herramientas son sorprendentemente versátiles. Las utilizamos habitualmente para una gran variedad de trabajos de reparación críticos que van más allá del simple refrentado plano. Desglosemos sus capacidades.

Operaciones habituales de mecanizado in situ

Un refrentador de bridas portátil aporta una importante capacidad de mecanizado directamente a la pieza de trabajo:

- Rejuvenecimiento facial plano / elevado2: La tarea más frecuente. Eliminación de daños (arañazos, corrosión, marcas de herramientas, erosión) para devolver a la zona de estanquidad primaria la planitud y el acabado especificados (por ejemplo, acabado en bruto, acabado liso).

- Mecanizado y reparación de ranuras:

- Junta tipo anillo (RTJ) Ranuras: Recorte con precisión o creación de ranuras para juntas anulares metálicas conforme a las normas.

- Ranuras para juntas tóricas: Mecanizado de ranuras para juntas tóricas.

- Asientos del anillo del objetivo: Mecanizado de perfiles especializados para juntas anulares de lentes de alta presión.

- Otros surcos: Manipulación de diversos perfiles de ranura patentados o estándar para necesidades de estanquidad específicas.

- Preparación de la soldadura3: Realización de preparaciones de bordes precisas (biseles, avellanados) en bridas o extremos de tubos antes de soldar. Esto garantiza soldaduras fuertes y fiables.

- Reparación del intercambiador de calor4: Mecanizado de juntas de estanqueidad en placas tubulares y barras divisorias de intercambiadores de calor.

- Revestimiento de la base/carcasa de la bomba: Garantizar superficies de montaje planas para bombas u otros equipos.

- Reparación de la superficie de apoyo: Remecanizado de superficies de apoyo en componentes como grúas giratorias.

- Spot Facing: Creación de superficies planas y perpendiculares alrededor de los orificios de los pernos para garantizar una presión de apriete uniforme de las tuercas y las cabezas de los pernos.

- Aplicaciones especializadas: En función de la configuración de la máquina, pueden realizarse tareas como el refrentado de soportes de propulsores de barcos o superficies de sellado de escotillas, o incluso taladrado y fresado limitados.

Esta versatilidad proviene de los sistemas de montaje intercambiables, los cabezales de herramientas ajustables que utilizan diversas geometrías de brocas de corte y los controles de avance precisos, lo que las hace indispensables para el mantenimiento integral de bridas in situ.

¿En qué sectores se utilizan con más frecuencia las bridas de refuerzo?

¿Es esta tecnología un nicho o se utiliza ampliamente? Entender dónde son esenciales los refrentadores de bridas pone de relieve su importancia para mantener la seguridad y la eficiencia de las infraestructuras industriales críticas.

Las bridas de refrentado son vitales en las industrias del petróleo y el gas (upstream, downstream, oleoductos), la generación de energía (todos los tipos), las plantas petroquímicas y químicas, la construcción y reparación naval, la producción farmacéutica, el procesamiento de alimentos, la minería, la construcción pesada y la industria papelera.

Esencialmente, vemos estas máquinas allí donde los sistemas presurizados con conexiones embridadas son críticos y las fugas suponen riesgos significativos para la seguridad, el medio ambiente o la producción.

Aplicaciones industriales clave

La necesidad de uniones de brida fiables y sin fugas5 es universal en la industria pesada:

- Petróleo y gas: Desde plataformas marinas y refinerías hasta tuberías a campo traviesa, innumerables bridas soportan altas presiones y fluidos corrosivos. El revestimiento in situ es rutinario para el mantenimiento de válvulas, recipientes, intercambiadores de calor y conexiones de tuberías.

- Generación de energía: Las centrales eléctricas de combustibles fósiles, nucleares y renovables dependen de complejas tuberías para el vapor, el agua y el combustible. Las carcasas de las turbinas, las conexiones de las calderas, las válvulas y los condensadores requieren juntas de brida fiables. Los tiempos de inactividad son extremadamente costosos.

- Petroquímica y química: Los procesos continuos suelen implicar productos químicos agresivos, altas temperaturas y presiones. Mantener la integridad de reactores, columnas, depósitos y tuberías es primordial para la seguridad y para evitar pérdidas de producto.

- Industria farmacéutica y alimentaria: Los procesos estériles o higiénicos exigen sistemas perfectamente sellados. Las refrentadoras de bridas ayudan a mantener las conexiones sanitarias necesarias para la calidad y seguridad del producto.

- Construcción y reparación naval: Los extensos sistemas de tuberías de los buques requieren mantenimiento, a menudo en espacios reducidos durante los diques secos. Los refrentadores portátiles permiten realizar reparaciones eficaces sin necesidad de desmontar componentes importantes.

- Tuberías: El mantenimiento de bridas a lo largo de extensas redes de tuberías requiere soluciones portátiles para ubicaciones remotas.

- Minería y construcción pesada: Las plantas de procesamiento y los proyectos de infraestructura implican importantes tuberías en las que la capacidad de reparación in situ es esencial.

En todos estos sectores, los factores comunes son el elevado coste de los fallos (fugas, tiempo de inactividad), la dificultad de desmontar grandes componentes, el cumplimiento de la normativa y la absoluta necesidad de reparaciones de precisión.

¿Qué hace que las bridas de refrentado portátiles sean ideales para el mecanizado in situ?

¿Por qué transportar una máquina herramienta hasta la brida? ¿No es mejor una reparación en taller? Aunque los talleres ofrecen entornos controlados, las ventajas específicas de portátil a menudo la convierten en la única opción práctica y económica.

La portabilidad elimina los enormes costes y retrasos derivados del desmontaje, el transporte y el tiempo de taller. Estas máquinas son compactas, fáciles de instalar rápidamente, versátiles, muy precisas y ofrecen una capacidad de reparación esencial directamente en el lugar del problema.

Tras haber gestionado tanto reparaciones en taller como sobre el terreno, las ventajas del mecanizado in situ son innegables, especialmente en el caso de equipos integrados o de gran envergadura.

Ventajas de la portabilidad

Llevar la capacidad de mecanizado a la brida ofrece enormes ventajas:

- Reducción masiva del tiempo de inactividad6: Esta es la principal ventaja. Desmontar grandes sistemas, transportar componentes pesados, esperar colas en los talleres y volver a montarlos puede llevar días o semanas. El revestimiento in situ puede hacerse a menudo en un solo turno, minimizando la pérdida de producción. Recuerdo trabajos en los que reparamos bridas críticas durante breves paradas planificadas, ahorrando millones al cliente.

- Ahorro significativo de costes: Evita costes asociados a grúas, transporte pesado, honorarios de mano de obra de taller y paradas prolongadas de la planta. La inversión en mecanizado portátil (servicio o compra de equipos) suele amortizarse muy rápidamente.

- Simplicidad logística: Elimina la compleja planificación y los riesgos de seguridad asociados al traslado de piezas grandes y pesadas. Las máquinas están diseñadas para ser transportadas y montadas por técnicos, incluso en zonas confinadas o remotas (como plataformas marinas o gasoductos). Algunos modelos son incluso autónomos, por lo que no requieren líneas de alimentación externas.

- Respuesta rápida: Permite reaccionar con rapidez ante fugas o daños inesperados detectados durante las inspecciones, lo que evita su agravamiento.

- Precisión inmediata7: Las modernas refrentadoras portátiles ofrecen una precisión de taller. Están diseñadas para cumplir las estrictas normas del sector en cuanto a planitud y acabado superficial sobre el terreno, lo que garantiza un sellado fiable y duradero.

- Versatilidad: A menudo, una sola máquina puede ocuparse de bridas de distintos tamaños (desde menos de una pulgada hasta muchos metros de diámetro) y realizar múltiples tareas (refrentado, ranurado, biselado), lo que la convierte en una herramienta de mantenimiento flexible.

- Mayor seguridad: Reduce los riesgos asociados al levantamiento y traslado de componentes de gran tamaño.

Las refrentadoras de bridas portátiles básicamente descentralizan el mecanizado de precisión, ofreciendo una forma más rápida, segura, económica y altamente eficaz de mantener la integridad de las conexiones embridadas críticas.

Conclusión

La reparación eficaz de superficies de sellado de bridas dañadas evita fugas peligrosas y costosos retrasos operativos. Las rectificadoras de bridas portátiles ofrecen un mecanizado preciso in situ, abordando diversas tareas en industrias vitales, ahorrando drásticamente tiempo y dinero en comparación con las reparaciones tradicionales en taller.

-

Descubra la importancia de las especificaciones de acabado superficial para garantizar juntas sin fugas y un rendimiento óptimo. ↩

-

Explore este enlace para comprender la importancia del revestimiento para mantener la integridad del sellado y evitar fugas. ↩

-

Conozca el papel fundamental que desempeña la preparación de las soldaduras para garantizar soldaduras fuertes y fiables que mejoren la integridad estructural general. ↩

-

Descubra técnicas eficaces de reparación de intercambiadores de calor para mantener la eficiencia y prolongar la vida útil de los equipos. ↩

-

Conocer las juntas de brida fiables y sin fugas es crucial para que las industrias eviten fallos costosos y garanticen la seguridad. Explore este recurso para obtener información detallada. ↩

-

Descubra cómo la reducción de los tiempos de inactividad puede aumentar significativamente la productividad y ahorrar costes en los procesos de fabricación. ↩

-

Descubra la importancia de la precisión in situ en el mecanizado y cómo garantiza la calidad y la eficacia en las reparaciones. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.