¿Cuál es la diferencia real entre la máquina taladradora CNC y el centro de mecanizado CNC en el taladrado?

¿Necesita taladrar muchos orificios precisos, tal vez con tolerancias tan ajustadas como ±0,005 pulgadas? Puede que se pregunte si una taladradora CNC especializada para esta tarea es la elección correcta, o si es necesaria la versatilidad de un centro de mecanizado CNC completo. Una elección incorrecta podría significar un gasto excesivo en capacidades no utilizadas o la falta de la precisión específica que exigen sus piezas.

Una taladradora CNC está altamente especializada en la creación de orificios precisos, normalmente moviendo la broca en una dirección. Un centro de mecanizado CNC es multifuncional, capaz de taladrar, fresar, roscar y mandrinar, a menudo con movimiento de herramienta multieje para formas complejas.

Por tanto, aunque ambos utilizan tecnología CNC para hacer agujeros, sus filosofías de diseño básicas difieren significativamente. La taladradora destaca en la realización de orificios específicos con una precisión potencialmente mayor para esa tarea, mientras que el centro de mecanizado ofrece capacidades más amplias. Analicemos primero los tipos específicos de taladradoras.

¿Cuáles son los distintos tipos de taladradoras CNC?

¿Ha oído hablar de "taladradora CNC" pero se ha topado con términos como brazo radial, pórtico o incluso torreta? La variedad puede resultar confusa, y elegir la configuración equivocada podría limitar el tamaño de la pieza, la complejidad o la eficacia de la producción. Conocer los principales tipos ayuda a adaptar la estructura de la máquina a sus necesidades específicas de taladrado.

Las taladradoras CNC se presentan en diversas configuraciones, como las de brazo vertical, brazo radial, grupo, husillo múltiple, microtaladro y torreta, cada una de ellas optimizada para diferentes tamaños de pieza, volúmenes de producción y requisitos operativos.

En J&M Machine Tools, reconocemos que una talla no sirve para todos. Sus últimas investigaciones destacan estos tipos clave:

- Prensa taladradora vertical: A menudo con engranaje, adecuada para piezas pesadas/grandes en las que el operario podría alimentar la pieza. Un diseño robusto y tradicional adaptado al CNC.

- Taladradora de brazo radial: Dispone de un cabezal de husillo que se desplaza a lo largo de un brazo ajustable. Esto permite taladrar en una gran superficie sobre piezas de trabajo fijas, a menudo voluminosas, sin tener que cambiarlas de posición con frecuencia. Ofrece una gran flexibilidad.

- Taladradora de banda: Incorpora varios cabezales de taladrado colocados sobre una única mesa de trabajo. Esto permite realizar varias operaciones de taladrado de forma simultánea o secuencial en una pieza sin moverla entre estaciones, lo que aumenta el rendimiento.

- Taladradora multihusillo1: Dispone de varios husillos accionados por un único cabezal, todos alimentados simultáneamente. Excelente para piezas que requieren muchos agujeros en un patrón específico, común en la producción de gran volumen.

- Microtaladradora2: Diseñada para una precisión extremadamente alta en componentes muy pequeños. Dispone de mandriles pequeños y controles precisos, esenciales para industrias como la electrónica o los dispositivos médicos.

- Taladradora de torreta: Equipado con múltiples herramientas (brocas, machos, escariadores) montadas en una torreta giratoria. La torreta se desplaza rápidamente para colocar la herramienta necesaria en su posición, lo que minimiza el tiempo de cambio de herramienta en operaciones secuenciales.

La elección depende en gran medida de factores como el tamaño de la pieza (trabajo de brazo radial micro frente a grande), la precisión requerida (microtaladro), el número de orificios por pieza (multihusillo) y la necesidad de operaciones secuenciales (tipo torreta).

¿Cuáles son los distintos tipos de brocas CNC?

¿Utiliza por defecto brocas helicoidales HSS estándar para todos sus taladros CNC? El uso de una broca que no sea óptima puede dar lugar a una mala calidad del agujero (tamaño, rectitud, acabado), tiempos de ciclo lentos, posiciones de inicio imprecisas o roturas frecuentes de la herramienta, especialmente en materiales difíciles o agujeros profundos. Ampliar su conocimiento de los tipos de brocas disponibles es clave para la optimización.

Además de las brocas helicoidales estándar, el taladrado CNC utiliza brocas especializadas como las de punta de carburo (materiales duros), punta de metal duro (madera), brocas escalonadas (chapa metálica), brocas centrales (punteado), brocas para agujeros de aceite (refrigeración), brocas para agujeros profundos y herramientas combinadas.

Seleccionar la herramienta perfecta para el trabajo es fundamental para el rendimiento y la rentabilidad en CNC. Sus conocimientos actualizados abarcan una amplia gama:

| Tipo de broca | Objetivo principal | Características principales / Materiales |

|---|---|---|

| Taladro helicoidal | Perforación de uso general. | Más común; HSS o carburo; Varios revestimientos3 (TiN, etc.). |

| Metal duro/sólido4 | Taladrado de materiales duros/abrasivos a altas velocidades. | Alta resistencia al desgaste; Acero inoxidable, hierro fundido, materiales compuestos. |

| Punta Brad Bit | Posicionamiento preciso en la madera; evita que se desplace. | Punta central afilada y espolones; Madera, algunos plásticos. |

| Broca escalonada | Crea múltiples tamaños de orificios en materiales finos sin cambiar las brocas. | Forma cónica con múltiples escalones; Chapa metálica. |

| Taladro central | Crea un punto de inicio preciso (centro) para ejercicios más grandes. | Corto, rígido; garantiza la precisión posicional. |

| Perforación de pozos de petróleo | Mejora la refrigeración y la evacuación de virutas, especialmente en agujeros profundos. | Canales internos de refrigeración a través del cuerpo. |

| Taladro profundo | Perforación de agujeros con una elevada relación profundidad/diámetro (por ejemplo, taladro de cañón). | Geometrías especializadas para arranque de viruta y rectitud. |

| Herramientas combinadas | Combina operaciones (por ejemplo, taladro/broca, taladro/roscador). | Ahorra cambios de herramientas en la producción en serie. |

| Brocas de perfil | Crea formas específicas (por ejemplo, avellanado, avellanado, conicidad). | Punta perfilada para chaflanes, cabezas de tornillos, asientos cónicos. |

Además, considere revestimientos (como TiN para dureza, TiCN para resistencia al desgaste, TiAlN para altas temperaturas) y diseño de flautas (parabólica para agujeros profundos, recta para materiales frágiles), ya que influyen significativamente en el rendimiento y la vida útil de la herramienta en aplicaciones específicas.

¿Cuáles son las consideraciones importantes para un taladrado CNC eficaz?

¿Está experimentando problemas como una calidad de taladrado inconsistente, un rápido desgaste de las herramientas, frecuentes roturas de brocas o tiempos de producción lentos en sus operaciones de taladrado CNC? Pasar por alto variables clave del proceso suele ser la causa principal, lo que provoca desperdicio de materiales, elevados costes de herramientas y un uso ineficaz de la máquina. Dominar estos factores es esencial para obtener resultados fiables y de alta calidad.

Un taladrado CNC eficaz depende de la selección de los materiales adecuados, la elección de la broca correcta (tipo, material, geometría, revestimiento), la optimización de las velocidades y los avances, la utilización del refrigerante adecuado, la fijación rígida de la pieza de trabajo, la gestión de la evacuación de virutas, la supervisión del desgaste de la herramienta y el empleo de una programación CNC precisa.

Conseguir agujeros consistentes y de alta calidad de forma eficiente requiere un enfoque holístico. Su investigación subraya estas consideraciones vitales:

- Selección y compatibilidad de materiales5: Comprender las propiedades (dureza, maquinabilidad) del material de la pieza (metales como acero/aluminio, no metales como plástico/madera, compuestos como fibra de carbono). Esto determina la elección de la herramienta y los parámetros.

- Selección óptima de herramientas: Adapte el tipo de broca, el material (HSS, metal duro), el diámetro, la longitud, el ángulo de la punta, el diseño del filo y el revestimiento específicamente a la aplicación y al material de la pieza de trabajo.

- Optimización de la velocidad y la alimentación6: Equilibre cuidadosamente la velocidad del husillo (RPM) y la velocidad de avance (mm/min o pulgadas/min) para maximizar la eficiencia sin comprometer la precisión, el acabado o la vida útil de la herramienta. Empiece con las recomendaciones y, a continuación, ajuste.

- Estrategia refrigerante/lubricante: Esencial para reducir el calor, la fricción y el desgaste, especialmente a altas velocidades o en materiales duros. Elija el tipo correcto (aceite, sintético, semisintético) y el método de suministro (inundación, nebulización, a través del husillo).

- Sujeción rígida (fijación): La pieza debe sujetarse firmemente para evitar cualquier movimiento durante el taladrado. Una fijación deficiente provoca imprecisión, vibraciones y rotura de la herramienta.

- Eliminación eficaz de virutas7: Las virutas deben evacuarse eficazmente del orificio para evitar el apelmazamiento, la rotura de la herramienta y un acabado superficial deficiente. Esto es fundamental en taladros profundos (considere los ciclos de taladrado de picotazo o el refrigerante a través del husillo).

- Diseño de herramientas y control del desgaste: Inspeccionar periódicamente las brocas en busca de desgaste o daños. Aplique estrategias de gestión de la vida útil de las herramientas para sustituirlas de forma proactiva, evitando fallos inesperados y garantizando una calidad constante. Tenga en cuenta la relación longitud/diámetro de la broca para obtener rigidez.

- Programación precisa: Utilizar el software CAM y los códigos G adecuados (por ejemplo, ciclo de taladrado G81, ciclo de taladrado de pico G83) para generar trayectorias de herramienta precisas y eficientes, controlando las profundidades, las retracciones y los ciclos de forma eficaz.

El dominio de estos elementos convierte el taladrado CNC en un proceso predecible, preciso y productivo.

¿Qué industrias dependen en gran medida de las taladradoras CNC?

¿Tiene curiosidad por saber dónde tiene mayor impacto la tecnología de taladrado CNC en el sector manufacturero? La identificación de las principales industrias usuarias pone de relieve los puntos fuertes específicos del taladrado CNC -precisión, velocidad y repetibilidad- y puede sugerir aplicaciones relevantes para su propio campo.

El taladrado CNC es indispensable en sectores que exigen grandes volúmenes de orificios precisos, como la automoción, la industria aeroespacial, la electrónica, los dispositivos médicos, los equipos industriales, la energía, la fabricación de moldes, la construcción naval y los productos de consumo.

Estas máquinas son bestias de carga allí donde la realización de agujeros es una operación frecuente y crítica. Su estudio exhaustivo muestra un uso generalizado:

- Automóvil: Bloques de motor, culatas, componentes de suspensión, cubos de rueda... requieren miles de orificios precisos.

- Aeroespacial: Paneles de fuselaje, estructuras de alas, componentes de motores... exigen una precisión y fiabilidad extremas, a menudo en materiales difíciles.

- Electrónica: Carcasas, cerramientos, puertos de conectores, orificios de montaje de placas de circuito impreso... que necesitan características pequeñas y precisas.

- Productos sanitarios: Prótesis, instrumentos quirúrgicos, implantes dentales - que requieren materiales biocompatibles8 y alta precisión.

- Equipos industriales: Bastidores de máquinas, bridas, componentes hidráulicos, a menudo con piezas de gran tamaño y grandes necesidades de taladrado.

- Energía: Componentes de turbinas, bridas de tuberías, piezas para extracción de petróleo y gas: fiabilidad exigente en entornos difíciles.

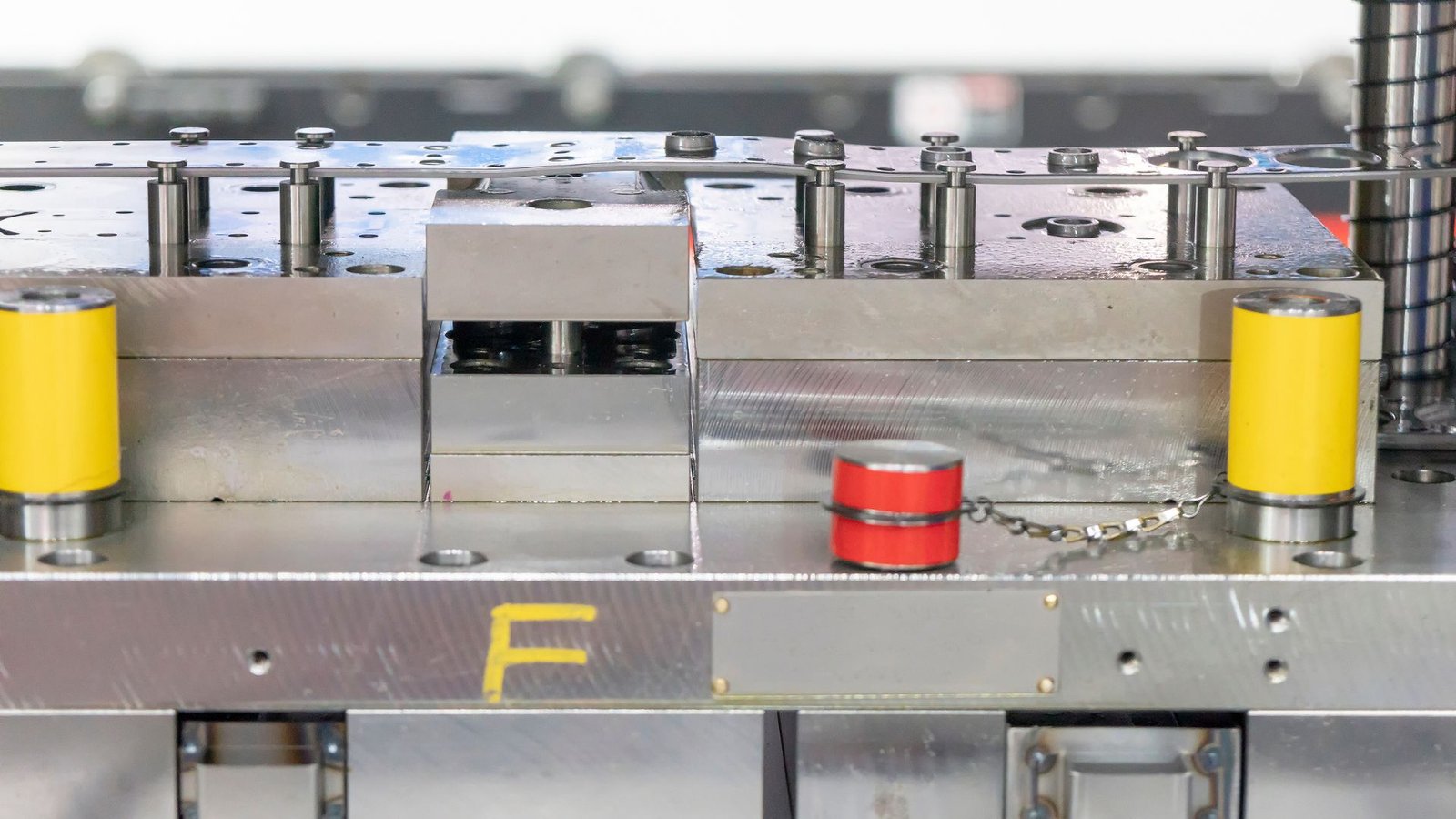

- Fabricación de moldes y matrices: Conductos de refrigeración, pasadores eyectores, orificios de montaje: fundamentales para el funcionamiento y la precisión del molde.

- Construcción naval: Grandes placas estructurales, vigas - que requieren numerosos orificios para pernos, a menudo manipulados por taladradoras de pórtico.

- Productos de consumo: Electrodomésticos, carcasas de teléfonos inteligentes, componentes de muebles: equilibrio entre coste, rapidez y calidad.

- Tecnología emergente: Automatización, comunicación, robótica, semiconductores: aprovechar la precisión para obtener componentes innovadores.

El denominador común es la necesidad de una producción de orificios precisa, repetible y, a menudo, eficaz, lo que convierte al taladrado CNC en una tecnología fundamental en diversos campos de la fabricación.

Conclusión

Las máquinas de taladrado CNC específicas ofrecen precisión y eficacia especializadas para tareas de taladrado, mientras que los versátiles centros de mecanizado CNC realizan el taladrado junto con el fresado y otras operaciones. Elija en función de su necesidad principal: taladrado específico de alta precisión o capacidades de mecanizado más amplias.

-

Descubra cómo las taladradoras multihusillo pueden mejorar el rendimiento en entornos de producción de gran volumen. ↩

-

Descubra el papel fundamental de las microprensas perforadoras en industrias de precisión como la electrónica y los dispositivos médicos. ↩

-

Conozca los distintos revestimientos de las brocas y su repercusión en el rendimiento, la vida útil de la herramienta y la idoneidad de la aplicación para sus proyectos. ↩

-

Descubra por qué las brocas con metal duro/sólido son esenciales para taladrar materiales duros a altas velocidades, garantizando durabilidad y precisión. ↩

-

Comprender las propiedades de los materiales es crucial para un mecanizado eficaz. Explore este enlace para mejorar sus conocimientos sobre la selección de materiales. ↩

-

Optimizar las velocidades y los avances es clave para maximizar la eficacia y la vida útil de las herramientas. Descubra consejos y técnicas de expertos para mejorar sus operaciones CNC. ↩

-

La eliminación eficaz de la viruta es vital para mantener el rendimiento de la herramienta y el acabado superficial. Conozca las mejores prácticas para mejorar su proceso de taladrado. ↩

-

Conozca la importancia de los materiales biocompatibles en los productos sanitarios y su papel en la seguridad de los pacientes y el rendimiento de los dispositivos. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.