¿Cuáles son las diferencias entre los portaherramientas BT y BBT?

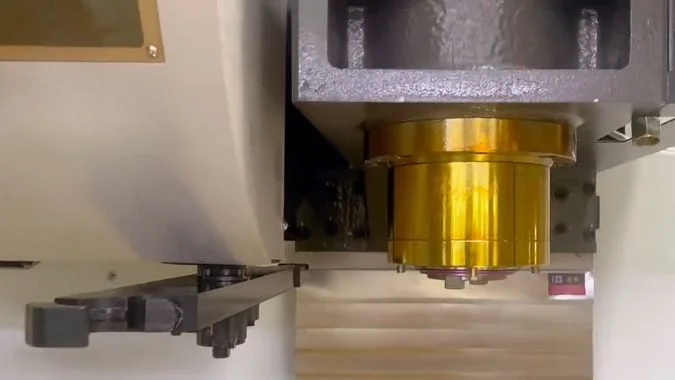

Usted invierte en máquinas CNC de gama alta, pero ¿está perdiendo precisión por un simple hueco en su portaherramientas? Comprender la diferencia entre los sistemas BT estándar y BBT de doble contacto es crucial para la fabricación de precisión.

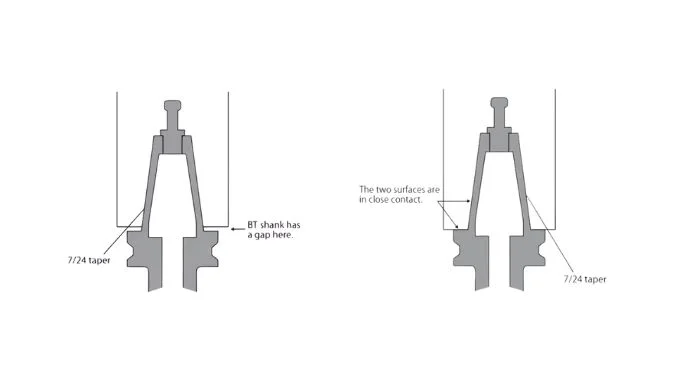

La principal diferencia radica en la superficie de contacto. Los soportes BT estándar sólo entran en contacto con el husillo a través del cono, dejando un hueco entre la brida y la cara del husillo. Los portaherramientas BBT presentan un diseño de doble contacto, que toca simultáneamente el cono y la cara del husillo, lo que elimina este espacio y aumenta significativamente la rigidez.

Los portaherramientas BT estándar han sido el caballo de batalla de la industria durante décadas, pero tienen limitaciones físicas cuando se les exige mucho. El sistema BBT (a menudo llamado "Big Plus" o de doble contacto) resuelve estas limitaciones cambiando la forma en que el soporte se asienta en el husillo. Veamos los cambios de diseño específicos que hacen que BBT sea único.

¿Cuáles son los diseños estructurales del portaherramientas BT y del portaherramientas BBT?

A primera vista, estos dos soportes parecen casi idénticos, pero un examen más detenido de la brida y el cono revela la magia de la ingeniería que los diferencia.

El soporte BT utiliza una relación de conicidad de 7:24 y se basa únicamente en esta forma cónica para la alineación, dejando un hueco visible de unos 3 mm en la brida. El soporte BBT utiliza las mismas dimensiones cónicas, pero modifica las tolerancias de la brida y la cara del husillo para garantizar un contacto simultáneo en ambos puntos.

Para entender la estructura, tenemos que fijarnos en los fundamentos del diseño "BT". BT son las siglas de "Cono Morse1" con una construcción de mango específica utilizada en todo el mundo. La geometría central es la conicidad 7:24. Esto significa que por cada 24 mm de longitud axial, el diámetro del mango disminuye 7 mm. Esto se observa en todos los tamaños estándar, ya sea el BT30 más pequeño, el BT40 estándar o el BT50 de alta resistencia.

En una configuración BT clásica, la conexión es sencilla. El vástago cónico se introduce en el husillo mediante el espárrago de tracción. Se encaja firmemente. Sin embargo, las normas de fabricación de la BT están diseñadas para que la cara plana del soporte (la brida) nunca toque la punta del husillo. Suele haber una separación de unos 3 mm. Este espacio garantiza que el cono se asiente completamente sin interferencias.

El diseño estructural BBT cambia esta regla. Desarrollado originalmente por Big Daishowa, este "Sistema "Dual Contact2 reduce considerablemente las tolerancias. La deformación elástica del husillo está calculada en el diseño. Cuando la barra de tracción tira del soporte BBT hacia arriba, el cono toca primero, y como el husillo se expande ligeramente bajo la fuerza de sujeción, la cara del soporte hace contacto firme con la cara del husillo. Se cierra por completo ese hueco de 3 mm. Para conseguirlo, tanto el soporte como el husillo deben estar rectificados con las especificaciones exactas.

Comparación estructural

| Característica | Sistema BT estándar | Sistema BBT de doble contacto |

|---|---|---|

| Relación de conicidad | 7:24 | 7:24 |

| Área de contacto | Sólo conicidad | Cono + Cara del husillo |

| Separación entre bridas | ~3mm Gap | 0 mm (contacto total) |

| Origen de la fabricación | Norma global (MAS 403) | Big Daishowa (Japón) |

¿Qué hace que un sistema de doble contacto sea superior a un sistema cónico en términos de rigidez?

Cuando se hace funcionar una máquina a altas velocidades, la física empieza a trabajar en contra. El hueco estructural de los soportes estándar se convierte en un punto débil que acaba con la rigidez.

Los sistemas de doble contacto son superiores porque el contacto frontal actúa como un tope duro, evitando que la herramienta sea arrastrada hacia el husillo por la fuerza centrífuga. Este punto de apoyo adicional aumenta la rigidez total entre 20% y 30% en comparación con los sistemas sólo cónicos, reduciendo drásticamente la vibración y la desviación.

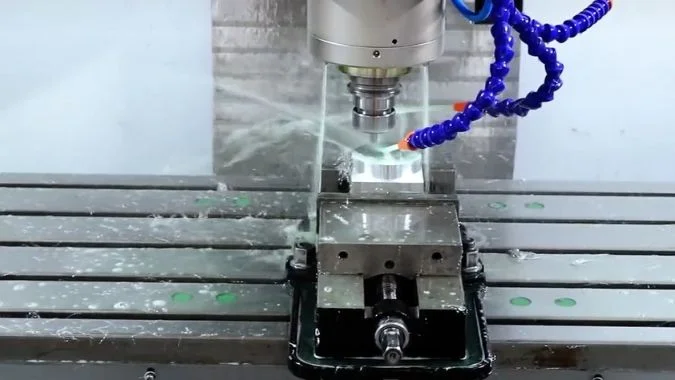

Veamos por qué ese hueco de 3 mm en los portaherramientas BT estándar es un problema. Cuando hago funcionar un husillo a altas RPM -digamos, de 12.000 a 18.000 RPM- la fuerza centrífuga toma el control. El eje del husillo gira tan rápido que la boca del husillo se expande hacia fuera. Se abre como una campana.

En un sistema BT estándar, lo único que mantiene la herramienta en su sitio es el cono. Cuando la boca del husillo se abre, el portaherramientas pierde ese ajuste de cuña. La fuerza de tracción empuja el portaherramientas hacia el interior del husillo. A esto lo llamamos "retracción". Esto es una pesadilla para la precisión. Cambia la posición del eje Z, lo que significa que la herramienta está cortando más profundo de lo programado.

El sistema BBT lo impide físicamente. Dado que la brida del portaherramientas se presiona firmemente contra la cara del husillo, la herramienta no puede retroceder. El contacto de la cara actúa como una barrera rígida. Este doble soporte crea una base más amplia para la herramienta y absorbe la energía de las vibraciones. Nuestros conocimientos demuestran que este diseño aumenta rigidez del husillo3 significativamente.

Datos sobre el impacto del rendimiento

| Métrica de rendimiento | Portaherramientas BT | Portaherramientas BBT | Mejora |

|---|---|---|---|

| Rigidez del husillo | Línea de base | +20% a 30% | Aumento significativo de la estabilidad |

| Extracción del eje Z4 | Ocurre a altas RPM | Eliminado | Mayor precisión de profundidad |

| Vibración | Más alto (propenso al parloteo) | Suprimido | Superficie más lisa |

¿Puede el cambio de BT estándar a BBT prolongar directamente la vida útil de la herramienta de corte?

Las herramientas de metal duro son caras. Si su portaherramientas vibra, estará martilleando sus frágiles fresas hasta la muerte con cada rotación.

Sí, la actualización a BBT prolonga directamente la vida útil de la herramienta al estabilizar el filo de corte. La mayor rigidez evita microvibraciones y vibraciones, que son las principales causas de esquinas astilladas y fallos prematuros en las herramientas de metal duro, permitiendo patrones de desgaste consistentes.

Puede comprar el más caro fresa revestida5 del mundo, pero si lo pones en un soporte flojo, fallará. El carburo es increíblemente duro, pero también quebradizo. Odia las vibraciones.

En un sistema BT estándar, ese pequeño movimiento que permite la holgura -aunque sea microscópico- provoca "fretting". El "fretting" es un tipo de desgaste causado por microvibraciones entre el portaherramientas y el husillo. Estas vibraciones descienden hasta el filo de corte. Cuando la herramienta entra en el corte, si vibra, las esquinas de la fresa se astillan. Una vez astillado el recubrimiento, se acumula calor y la herramienta se quema.

En Sistema BBT6 bloquea la herramienta en su sitio. Como el contacto frontal impide que la herramienta se balancee o se incline bajo una carga pesada, el filo de corte entra en el material suavemente cada vez. Se suprime la "vibración". Esto significa que a menudo se puede trabajar a velocidades de avance más altas sin dañar la herramienta. Hemos visto casos en los que el simple cambio a portaherramientas de doble contacto ha duplicado la vida útil de una fresa de mango en materiales difíciles como el titanio o el acero inoxidable.

¿Cuáles son las limitaciones de compatibilidad al mezclar soportes y husillos BT y BBT?

Puede que le preocupe que cambiar a BBT signifique tirar sus viejas herramientas. Afortunadamente, el diseño permite cierta flexibilidad, pero hay que conocer las reglas.

Los portaherramientas BBT y BT son generalmente intercambiables, lo que significa que encajarán y funcionarán en los husillos del otro. Sin embargo, solo se obtienen ventajas de doble contacto cuando se combina un portaherramientas BBT con un husillo BBT; si se mezclan, se obtiene una conexión cónica estándar con rigidez reducida.

Una de las mejores cosas del Diseño BBT7 es que no te obliga a desechar tu inventario. Los fabricantes han mantenido la misma geometría básica. Sin embargo, tienes que gestionar tus expectativas en cuanto a rendimiento.

Se pueden mezclar y combinar, pero los resultados varían. Si pones un soporte estándar en un husillo BBT, funciona, pero pierdes la magia del "doble contacto" porque la cara del soporte no está rectificada para tocar el husillo. Por el contrario, si pones un portaherramientas BBT en un husillo estándar antiguo, la cara del husillo no está preparada para recibirlo, por lo que vuelves a tener un hueco. Para facilitar la comprensión, he desglosado las combinaciones a continuación.

Matriz de compatibilidad

| Tipo de soporte | Tipo de husillo | ¿Contacto facial? | Resultados |

|---|---|---|---|

| Titular de BBT | Husillo BBT | SÍ | Alta rigidez (doble contacto) |

| Titular BT | Husillo BBT | NO | Rigidez estándar (existe holgura) |

| Titular de BBT | Husillo BT | NO | Rigidez estándar (existe holgura) |

Nota: Aunque la mezcla es segura para trabajos generales, utilice siempre un juego BBT emparejado para operaciones de alta precisión o trabajos pesados para evitar un desgaste desigual del cono del husillo con el paso del tiempo.

Conclusión

Los portaherramientas BT estándar dejan un hueco que provoca inestabilidad. Los portaherramientas BBT utilizan el doble contacto para cerrar este hueco, lo que aumenta la rigidez hasta 30%, prolonga la vida útil de la herramienta y garantiza la precisión a alta velocidad.

-

Comprender el cono Morse es esencial para comprender los fundamentos de los diseños de portaherramientas y sus aplicaciones en el mecanizado. ↩

-

La exploración del sistema de doble contacto de BBT proporcionará información sobre tecnologías de sujeción avanzadas que mejoran la precisión y el rendimiento. ↩

-

Comprender la rigidez del husillo es crucial para mejorar la precisión y el rendimiento del mecanizado, por lo que este recurso tiene un valor incalculable. ↩

-

Explorar el arrastre del eje Z le ayudará a comprender su impacto en la precisión de la profundidad de la herramienta, esencial para un mecanizado de alta calidad. ↩

-

Explore este enlace para comprender cómo las fresas recubiertas mejoran el rendimiento y la longevidad en aplicaciones de mecanizado. ↩

-

Descubra las ventajas del sistema BBT para la estabilidad y el rendimiento de la herramienta, garantizando mejores resultados de mecanizado. ↩

-

Explore este enlace para comprender el innovador diseño de BBT y cómo mejora el rendimiento sin requerir cambios en el inventario. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.