¿Cómo elegir entre punto muerto y punto muerto para torno?

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

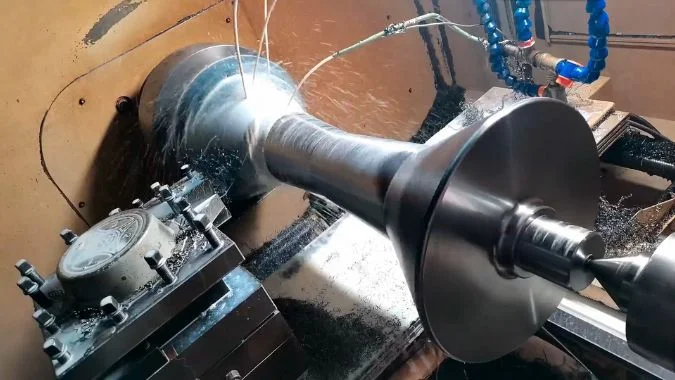

El mecanizado de un eje requiere el soporte adecuado, ya que de lo contrario se corre el riesgo de obtener piezas ovaladas y marcas de vibración. Elegir el centro equivocado es la forma más rápida de arruinar el acabado superficial o destruir los rodamientos del contrapunto.

Debe elegir un Centro Vivo para torneado CNC general para manejar altas RPM y reducir la fricción. Debe elegir un Centro Muerto para rectificado o torneado de alta precisión en los que necesita una excentricidad cero. Su elección depende de si prioriza la velocidad de producción (vivo) o la precisión geométrica absoluta (muerto).

En mi experiencia, muchos operadores intentan forzar un punto muerto para que funcione a 2.000 RPM. Esto siempre acaba en fracaso. Hay que entender la mecánica para tomar la decisión correcta.

¿Cuáles son las principales diferencias funcionales entre un centro muerto y un centro vivo?

Se distinguen a simple vista, pero la verdadera diferencia está en el interior de la carcasa.

La principal diferencia funcional es la rotación. Un centro vivo utiliza cojinetes internos para girar su punta de forma sincronizada con la pieza de trabajo, eliminando la fricción. Un punto muerto es una pieza de acero sólida e inmóvil contra la que gira la pieza de trabajo, lo que ofrece una mayor rigidez pero genera un calor significativo debido al contacto metal con metal.

La diferencia no radica únicamente en las piezas móviles, sino en cómo interactúa la herramienta con la pieza de trabajo.

A Centro Live1 está construido para el movimiento. Alberga un complejo conjunto de rodamientos de bolas o de rodillos. Cuando el plato del torno hace girar la pieza, la punta del centro vivo gira con ella. Como se mueven juntos, no hay rozamiento. Esto es crucial para la fabricación moderna. Sin embargo, los rodamientos tienen holgura interna. Esto significa que incluso un centro vivo de alta calidad puede tener una desviación de 0,003 mm a 0,005 mm. Para la mayoría de los trabajos de torneado, esto es aceptable.

A Punto muerto2 está construido para ser estable. Es una pieza sólida de acero endurecido o carburo. Crea un punto de apoyo "estático". Como no hay rodamientos, no hay juego mecánico. Si su cabezal es perfecto, su pieza será perfecta. El inconveniente es la fricción. La pieza gira, pero el punto muerto no. Esto crea calor y resistencia.

Aquí tienes un sencillo desglose de las diferencias técnicas para ayudarte a decidir:

| Aspecto | Punto muerto | Centro Live |

|---|---|---|

| Rotación | Estacionaria; la pieza gira contra ella | Gira con la pieza mediante rodamientos |

| Fricción/Calor | Alta; requiere lubricación | Baja; los rodamientos reducen la fricción |

| Precisión | Excelente para la concentricidad | Bueno, pero posible desviación de los rodamientos |

| Adecuación de la velocidad | RPM bajas a medias | RPM altas |

| Uso típico | Alta precisión, tiradas cortas | Recorridos largos, CNC, cargas pesadas |

¿Cuáles son los riesgos de la dilatación térmica y la fricción cuando se utiliza un punto muerto?

La fricción genera calor, y el calor cambia el tamaño de las piezas metálicas. Este es el peligro oculto de utilizar un punto muerto.

El riesgo es que la fricción genera calor, provocando que la pieza se dilate longitudinalmente (dilatación térmica). Como el contrapunto está bloqueado, esta dilatación fuerza la pieza contra el punto muerto con una presión inmensa. Esto puede deformar el eje, dañar los rodamientos de la máquina o soldar la punta del centro a la pieza.

Cuando utilice un punto muerto3estás creando esencialmente un freno. Usted está frotando metal sobre metal bajo carga.

La física del fracaso

Supongamos que se hace girar un eje largo de acero. Al girar contra el punto muerto fijo, la fricción calienta la punta. El calor se transmite al eje. El acero se dilata cuando se calienta. Un eje de 1 metro puede crecer fácilmente 0,5 mm durante un corte pesado.

¿Qué ocurre después?

El contrapunto no se desplaza hacia atrás para acomodar este crecimiento. El eje es ahora más largo, pero el espacio entre centros es el mismo. El eje comienza a arquearse en el centro. Esto destruye su rectitud. Si la presión es demasiado alta, la película de lubricación se rompe. El punto muerto se fusionará literalmente (hiel) con la pieza de trabajo.

Cómo lo solucionamos

Si debe utilizar un punto muerto de precisión, no puede hacerlo funcionar en seco.

- Lubricación: Utilizamos grasa de alta presión4 como Moly D (disulfuro de molibdeno). El aceite estándar gira al instante.

- Límites de velocidad: Debes correr despacio.

- Ajustes: En trabajos largos, a veces detenemos la máquina, retrocedemos ligeramente el contrapunto para aliviar la presión de la expansión y, a continuación, terminamos el corte.

¿Por qué elegir el centro vivo en lugar del punto muerto en un torno CNC?

Las máquinas CNC están diseñadas para ser rápidas y eficaces. Los centros muertos simplemente no pueden seguir el ritmo de la automatización moderna.

Se elige un centro vivo para tornos CNC para permitir el mecanizado a alta velocidad sin quemar la herramienta. Los centros vivos evitan el calor por fricción, protegen el orificio central del desgaste durante las operaciones repetitivas y permiten el uso de plaquitas recubiertas modernas que requieren altas velocidades superficiales para funcionar correctamente.

Utilizar un punto muerto en un torno CNC de alta velocidad suele ser un error. A continuación se explica por qué centros vivos5 son la mejor opción para esta aplicación.

1. Velocidades de inserción

Las plaquitas de metal duro modernas están diseñadas para cortar rápido. Si las hace funcionar demasiado despacio, se astillan. Para obtener los pies de superficie por minuto (SFM) adecuados, a menudo se necesitan más de 2000 RPM. Un centro muerto se quemará a esa velocidad en segundos. Un centro vivo maneja altas RPM sin esfuerzo porque los cojinetes soportan la carga.

2. Protección del orificio central

En entornos de producción, a menudo trasladamos piezas de un torno a una fresadora o una rectificadora. El orificio central es nuestro punto de referencia. Si se utiliza un punto muerto, la fricción puede marcar u ovalizar el orificio central. Un centro vivo tiene contacto rodante. Conserva la geometría del orificio central, garantizando que la pieza siga siendo precisa cuando pase a la siguiente máquina.

3. Amortiguación de vibraciones

El torneado CNC puede ser agresivo. En realidad, un centro vivo ayuda a absorber algunas vibraciones. La película de aceite de los rodamientos actúa como un pequeño amortiguador. Esto ayuda a evitar las vibraciones en piezas largas y esbeltas, un problema habitual en nuestros clientes de la cadena de suministro de automoción.

¿Cuál es el impacto del peso de la pieza en la vida útil de los cojinetes de fricción?

Todo centro vivo tiene un límite. Ignorar el peso de la pieza es la causa más común de agarrotamiento de los rodamientos.

El peso de la pieza reduce directamente la vida útil del rodamiento si supera la capacidad de carga radial. Las piezas pesadas empujan los rodillos internos dentro de las pistas, causando "brinelling" (abolladuras) y sobrecalentamiento. La sobrecarga de un centro vivo hace que se atasque a mitad de corte, lo que desportillará la pieza de trabajo y romperá sus herramientas de corte.

El peso de la pieza cambia la forma de seleccionar las herramientas. Un centro vivo Morse Taper 4 estándar puede tener una velocidad nominal de 2.000 RPM, pero sólo puede soportar 500 kg.

Carga radial frente a carga axial

La mayoría de la gente piensa en el contrapunto empujando en (carga axial). Pero la gravedad tira abajo (Carga radial6). Los centros vivos estándar son grandes en tomar la presión axial pero débil contra peso radial. Cuando se coloca un rodillo pesado en un centro pequeño, los rodamientos se aplastan.

Las consecuencias de la sobrecarga

Cuando un rodamiento se sobrecarga, genera un exceso de calor. La grasa se cuece en el interior del alojamiento. Finalmente, el rodamiento se agarrota. En un torno manual, puede oír el chirrido y detenerse. En un torno CNC, la máquina sigue empujando. El centro deja de girar, pero el plato sigue girando. La punta viva del centro actúa como una barra de mandrinar y destruye el extremo de su eje.

La solución

Para piezas pesadas, recomendamos centros "Bull Nose" o modelos de alta resistencia con filas adicionales de rodamientos. Siempre decimos a nuestros clientes: calculen el peso de sus piezas en bruto. Si está cerca del límite de la capacidad nominal del centro de mecanizado, compre uno más grande. Es más barato que desechar una pieza de 2 toneladas.

Conclusión

Los centros activos son esenciales para una producción CNC eficaz y de alta velocidad. Los centros muertos son la única opción para el rectificado de alta precisión cuando la desviación es inaceptable. Adapte la herramienta a sus necesidades de velocidad y precisión.

-

Explore este enlace para comprender cómo un Live Center mejora la precisión y la eficacia en los procesos de mecanizado. ↩

-

Descubra las ventajas de utilizar un Centro Muerto para obtener estabilidad y precisión en sus proyectos de mecanizado. ↩

-

Comprender los puntos muertos es crucial para el mecanizado de precisión, ya que permite evitar errores comunes y mejorar la calidad del trabajo. ↩

-

Explorar las opciones de grasa de alta presión puede mejorar sus procesos de mecanizado, garantizando una mejor lubricación y rendimiento. ↩

-

Explore este enlace para comprender las ventajas de los centros activos frente a los centros muertos en el mecanizado CNC, mejorando la eficacia de su producción. ↩

-

Comprender la carga radial es crucial para seleccionar las herramientas adecuadas y evitar averías en los equipos. ↩