¿Qué hay que saber sobre precisión, velocidad y controles antes de invertir en un torno?

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

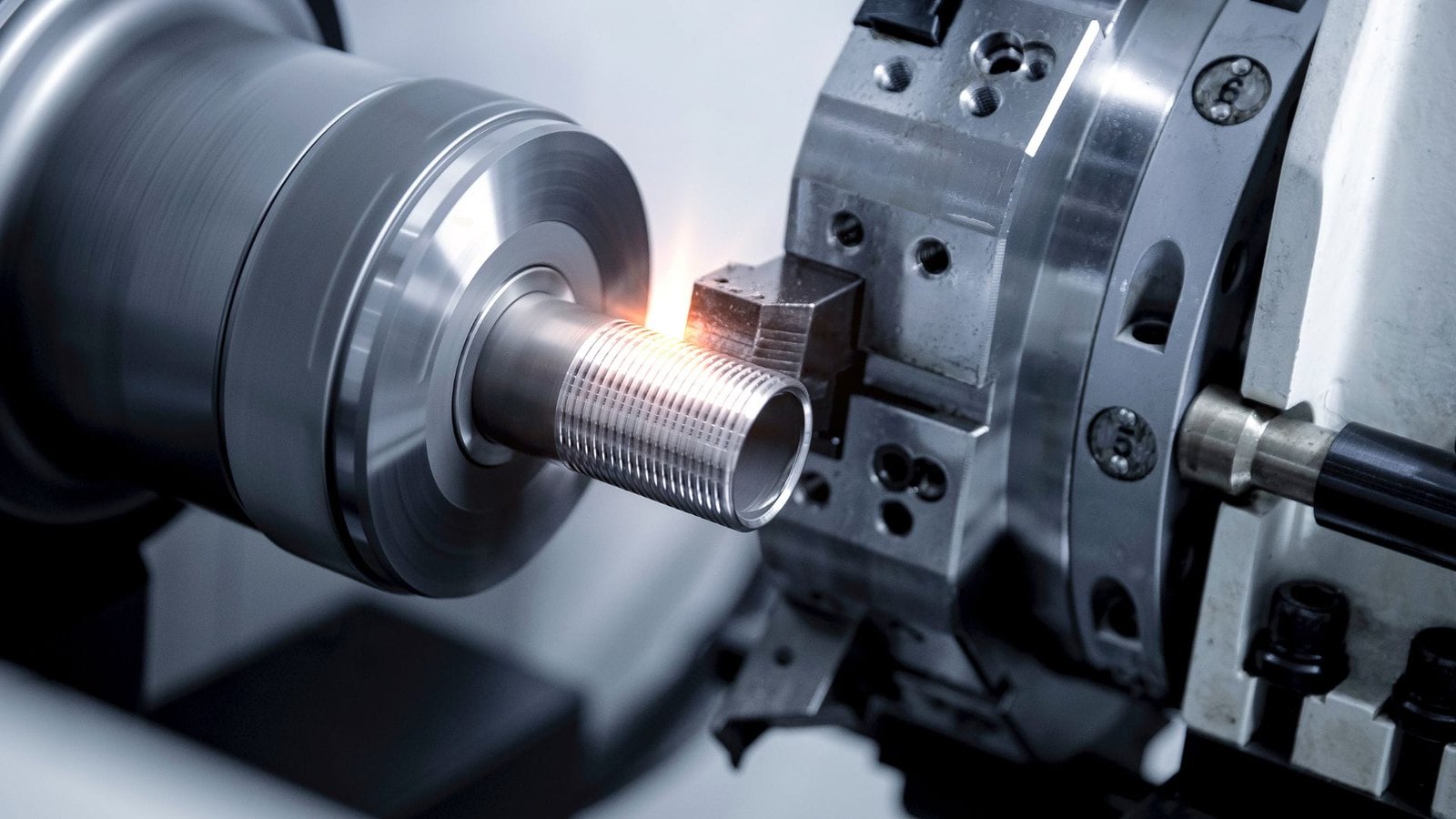

Invertir en un torno CNC es una gran decisión. Una elección equivocada puede significar dinero malgastado, piezas de baja calidad y frustración sin fin. Comprender de antemano algunos aspectos clave marca la diferencia.

Antes de invertir en un torno CNC, debe considerar detenidamente la precisión requerida de la pieza (acabado superficial), las velocidades de mecanizado óptimas (avances), las capacidades necesarias de la torreta de herramientas y el sistema de control CNC más adecuado. Estos elementos afectan directamente a su productividad y rentabilidad.

Estos elementos (precisión, velocidad, torreta y controles) son el alma de cualquier torno CNC. Si los hace bien, su máquina será un caballo de batalla productivo. Si se equivocan, puede que se enfrente a una dura batalla desde el primer día. No se trata sólo de la marca o del precio; se trata de adaptar las capacidades de la máquina al trabajo que realmente realiza. A lo largo de los años he aprendido que un poco de investigación antes de comprar ahorra muchos dolores de cabeza más adelante. Así que vamos a desglosar lo que realmente hay que tener en cuenta.

¿Qué acabado superficial específico (Ra) requieren sus piezas?

¿Se enfrenta constantemente a acabados superficiales irregulares en sus piezas? Si no tiene cuidado, esto puede dar lugar a trabajos rechazados, materiales desperdiciados y clientes descontentos. Conocer sus necesidades exactas de acabado superficial es el primer paso para solucionarlo.

Para conseguir el acabado superficial (Ra) deseado, debe seleccionar las herramientas de corte adecuadas, optimizar los parámetros de mecanizado, como la velocidad de corte y el avance, y asegurarse de que su torno CNC es preciso y está bien mantenido. Normalmente, los tornos CNC pueden conseguir un Ra de 0,4~0,8um.

El acabado superficial, a menudo medido en Ra (Rugosidad media)1 o Rz (altura media máxima del perfil), es crítico. Para torneado general, un Ra de 1,6 a 3,2 µm puede estar bien. Pero para componentes de precisión, puede necesitar Ra 0,8 µm o incluso Rz 0,4-0,8µm, que es un acabado muy fino.

Conseguirlo implica varias cosas:

- Selección de herramientas2: El material de la herramienta (metal duro, cerámica, CBN), su geometría (especialmente el radio de la punta: un radio mayor suele proporcionar un mejor acabado con un avance determinado) y el recubrimiento desempeñan un papel fundamental. Las herramientas afiladas y de alta calidad son imprescindibles.

- Parámetros de mecanizado3:

- Velocidad de corte: Una velocidad demasiado lenta puede provocar una acumulación de filo; una velocidad demasiado rápida puede causar un desgaste prematuro de la herramienta y vibraciones.

- Velocidad de avance: Este es un punto importante. Un menor avance suele dar como resultado un acabado más suave.

- Profundidad de corte: Las pasadas de acabado deben ser ligeras para minimizar la presión y la desviación de la herramienta.

- Estado de la máquina: Es esencial disponer de una máquina rígida, con una desviación mínima del husillo y una buena amortiguación de las vibraciones. Un mantenimiento regular permite mantener un rendimiento óptimo.

- Refrigerante: La aplicación adecuada de refrigerante ayuda a evacuar la viruta y a controlar la temperatura, lo que repercute en el acabado.

Tener en cuenta estos factores le ayudará a elegir un torno que cumpla sus estándares de calidad.

¿Qué velocidades de avance se adaptan mejor a sus necesidades específicas de torneado CNC?

¿Sus tiempos de ciclo se alargan o consume las herramientas de corte con demasiada rapidez? Un avance incorrecto puede suponer una importante merma de la eficacia y de su presupuesto. Encontrar el equilibrio adecuado es clave para un torneado productivo.

Las mejores velocidades de avance para su torneado CNC equilibran la velocidad de mecanizado con el acabado superficial deseado, la precisión dimensional y una vida útil aceptable de la herramienta. Los avances más altos aumentan la eliminación de material, pero pueden degradar el acabado y acortar la vida útil de la herramienta.

Aprendí por las malas que sólo subir el velocidad de alimentación4 terminar los trabajos más rápido no siempre es la mejor estrategia. Acabé con un montón de piezas desechadas y una herramienta rota. La velocidad de avance, es decir, la rapidez con la que la herramienta se desplaza por el material, es un equilibrio fundamental.

Así es como se descompone:

- Acabado superficial5: Generalmente, una velocidad de avance más baja da como resultado una superficie más lisa. Esto se debe a que las marcas de la herramienta (cúspides) que quedan son más pequeñas y están más juntas.

- Precisión dimensional: Las velocidades de avance muy elevadas pueden aumentar las fuerzas de corte, lo que puede provocar una desviación o vibración de la herramienta, que puede afectar a la precisión de sus piezas.

- Vida útil de la herramienta: Empujar las herramientas con velocidades de avance excesivamente altas genera más calor y tensión, lo que provoca un desgaste más rápido y una vida útil más corta de sus caras plaquitas.

- Eficiencia de la producción: Aquí es donde entra en juego el equilibrio. Se desea eliminar material lo más rápidamente posible, pero no a expensas de la calidad o la vida útil de la herramienta.

- Para pases bruscosSi el objetivo es eliminar mucho material rápidamente, utilizará velocidades de avance más altas.

- Para pases de acabado, donde la precisión y la calidad de la superficie son primordiales, utilizará velocidades de avance más bajas.

El material que está cortando también juega un papel importante. Los materiales más blandos, como el aluminio, suelen soportar mayores velocidades de avance que las aleaciones más duras.

| Factor | Impacto de un mayor avance | Menor impacto de la velocidad de avance |

|---|---|---|

| Acabado superficial | Más áspero | Más suave |

| Precisión dimensional | Posibilidad de menor precisión | Mayor potencial de precisión |

| Vida útil de las herramientas | Más corto | Más largo |

| Retirada de material | Más rápido | Más lento |

| Carga de la máquina | Más alto | Baja |

Comprender esta interacción le ayuda a programar sus trabajos para obtener resultados óptimos, no sólo velocidad.

¿Qué capacidades específicas de torreta requieren sus piezas típicas?

¿Cambia constantemente las herramientas de forma manual o tiene dificultades para mecanizar características complejas en sus piezas? Las capacidades de la torreta de su torno pueden marcar una gran diferencia en la eficiencia de su taller y en el tipo de trabajo que puede realizar.

Sus piezas típicas determinarán las necesidades de su torreta. Tenga en cuenta el número de estaciones de herramientas, la velocidad de cambio de herramientas, si necesita herramientas motorizadas (herramientas motorizadas) para fresar o taladrar, y la rigidez general de la torreta para sus operaciones.

Recuerdo que cuando mi taller se dedicaba principalmente a piezas torneadas sencillas, una torreta básica de 8 estaciones estaba bien. Pero cuando empezamos a realizar trabajos con superficies planas fresadas, orificios taladrados en cruz y geometrías más complejas, cambiar a un torno con herramientas motorizadas y eje Y supuso un cambio radical.

Cuando mires las torretas, piensa en:

- Número de estaciones de herramientas: ¿Cuántas herramientas diferentes requieren sus trabajos habituales? Más estaciones (p. ej., 10, 12 o incluso 24 en algunas máquinas) significan menos configuraciones y más capacidad para "hacer todo en uno".

- Tiempo de cambio de herramienta: El tiempo que tarda la torreta en pasar de una herramienta a otra (tiempo de "viruta a viruta") puede aumentar considerablemente en la producción de grandes volúmenes. Más rápido suele ser mejor.

- Herramientas motorizadas6: Ésta es una de las grandes. Las herramientas motorizadas permiten realizar operaciones de fresado, taladrado y roscado en la pieza sin necesidad de trasladarla a otra máquina. Esto mejora drásticamente la precisión y reduce la manipulación. Busque opciones como BMT (torreta atornillada) o VDI (un estándar alemán) para portaherramientas motorizados, ya que ofrecen diferentes ventajas en términos de rigidez y velocidad de preparación.

- Capacidad del eje Y7: Un eje Y añade otra dimensión de movimiento a sus herramientas motorizadas, permitiendo el mecanizado descentrado. Esto abre todo un nuevo mundo de complejidad de piezas que puede manejar.

- Rigidez y sujeción: La torreta debe ser robusta y sujetar las herramientas con seguridad para soportar las fuerzas de corte, especialmente durante el desbaste pesado o cuando se utilizan barras de mandrinar largas.

Si lo que hace son pasadores y casquillos sencillos, una torreta básica puede ser suficiente. Pero si su futuro implica piezas más complejas, la inversión inicial en una torreta más capaz puede ahorrarle mucho dinero y dolores de cabeza a largo plazo.

¿Cómo elegir un sistema CNC adecuado para su nuevo torno CNC?

¿Se siente abrumado por las diferentes opciones de sistemas CNC disponibles para tornos? Elegir el control incorrecto puede conllevar una curva de aprendizaje pronunciada, capacidades limitadas de la máquina y dolores de cabeza operativos. Se trata de encontrar el sistema que mejor se adapte a su equipo y a su trabajo.

Para elegir un sistema CNC adecuado, evalúe su facilidad de uso (programación conversacional, interfaz gráfica), la precisión que ofrece, las capacidades de control multieje, cualquier norma industrial específica que deba cumplir y, por supuesto, su presupuesto.

Características principales del sistema de control

- Facilidad de uso:

- Interfaz gráfica y simulación: Una visualización clara y la posibilidad de simular gráficamente la trayectoria de la herramienta pueden ahorrar mucho tiempo y evitar costosas caídas. Yo siempre busco una buena simulación.

- Precisión y rendimiento8: La velocidad de procesamiento del control y funciones como "look-ahead" (que lee los próximos bloques de código para optimizar el movimiento) pueden influir tanto en la velocidad como en la calidad del acabado en contornos complejos.

- Control multieje9: Los tornos estándar son de 2 ejes (X y Z). Pero si tiene herramientas motorizadas, necesitará el control del eje C para el posicionamiento del husillo. Un eje Y añade otro nivel. Asegúrese de que el control puede gestionar el número de ejes de su máquina y, potencialmente, cualquier actualización futura.

- Compatibilidad y soporte: ¿Se integra bien con su software CAD/CAM? ¿Existe un buen servicio local de asistencia y formación para ese sistema de control? Este aspecto suele pasarse por alto, pero es crucial.

Marcas comunes de sistemas CNC

A menudo se encuentran algunas grandes empresas, pero también marcas regionales muy capaces. Mis ideas se basan en la percepción general del sector y en mi propia experiencia:

- Marcas chinas (por ejemplo, GSK, KND, HNC): Los he visto con frecuencia en máquinas que ofrecen una excelente relación calidad-precio. Son bastante populares en muchos mercados y son perfectamente capaces para una amplia gama de aplicaciones de torneado, especialmente para pequeñas y medianas empresas. Suelen ofrecer un funcionamiento sencillo y pueden ser un buen punto de partida.

- Marcas internacionales (por ejemplo, FANUC, Siemens, Heidenhain):

- FANUC: Conocido por su robustez y fiabilidad. Es probablemente el control más común que he encontrado en todo el mundo. Una vez que lo aprendes, puedes manejar muchas máquinas.

- Siemens: Ofrece un sistema muy integrado, a menudo elogiado por su interfaz de usuario y sus capacidades en el mecanizado multieje y la automatización más complejos. Su programación conversacional ShopTurn es bastante potente.

- Heidenhain: Aunque quizás dominen más el fresado, sus controles TNC también son excelentes para tornos, especialmente cuando se necesita una precisión muy alta y funciones de programación avanzadas.

He aquí una comparación general basada en lo que he recopilado:

| Característica | GSK | KND | HNC | Siemens | FANUC | Heidenhain |

|---|---|---|---|---|---|---|

| Origen | China | China | China | Alemania | Japón | Alemania |

| Enfoque típico del usuario | Rentable | Uso doméstico general | Diversas industrias en China | Alta gama, Automatización | Ubicuidad, Fiabilidad | Alta precisión, complejo |

| Programación conversacional | Básico | Básico | Básico | Avanzado (ShopTurn) | Moderado (Guía manual i) | Avanzado (Klartext) |

| Soporte gráfico | Mejorar | Mejorar | Mejorar | Excelente | Bien | Excelente |

| Enfoque de precisión | Bien | Bien | Bien | Muy alta | Muy alta | Top-Tier |

| Mercado primario | China, Exportación | China | China | Global | Global | Mundial (especialmente Europa) |

| Precio (general) | Medio-Bajo | Medio-Bajo | Medio-Bajo | Alta | Alta | Alta |

En última instancia, si sus operarios están familiarizados con un sistema concreto, es una gran ventaja. Para trabajos muy complejos o requisitos industriales específicos (como el sector aeroespacial), puede inclinarse por una de las marcas internacionales consolidadas. Para trabajos generales en los que el presupuesto es un factor clave, otros sistemas ofrecen una excelente relación calidad-precio.

Conclusión

Elegir el torno CNC adecuado implica pensar detenidamente en su precisión, velocidad, torreta y sistema de control. Adáptelos a su trabajo y hará una buena inversión.

-

Conocer el Ra es esencial para conseguir el acabado superficial deseado en los procesos de mecanizado. Explore este enlace para profundizar sus conocimientos. ↩

-

Seleccionar la herramienta adecuada es crucial para conseguir acabados superficiales óptimos. Este recurso le guiará en el proceso de selección. ↩

-

Los parámetros de mecanizado afectan significativamente a la calidad del acabado superficial. Obtenga más información sobre cómo optimizar estos parámetros para obtener mejores resultados. ↩

-

Comprender la velocidad de avance es crucial para optimizar los procesos de mecanizado y lograr los mejores resultados en la producción. ↩

-

Explorar el acabado superficial puede ayudarle a comprender su impacto en la calidad del producto y la satisfacción del cliente. ↩

-

Explore las ventajas de las herramientas motorizadas para mejorar sus capacidades de mecanizado y aumentar la eficacia de la producción. ↩

-

Descubra cómo la capacidad del eje Y puede ampliar sus opciones de mecanizado y permitir diseños de piezas más complejos. ↩

-

Aprender sobre Precisión y Rendimiento puede mejorar significativamente la calidad de sus resultados de mecanizado y su eficacia. ↩

-

Explorar el control multieje puede ayudarle a optimizar sus procesos de mecanizado y ampliar sus capacidades. ↩