¿Por qué aparecen marcas de vibración en la superficie de las piezas de torneado CNC?

¿Está cansado de esas feas y onduladas marcas de vibración que arruinan sus piezas torneadas por CNC cuidadosamente planificadas? Este problema tan común desperdicia material en buen estado, aumenta el tiempo de reprocesado y, en última instancia, merma sus beneficios. Pero entender la causa es el primer paso para eliminarla.

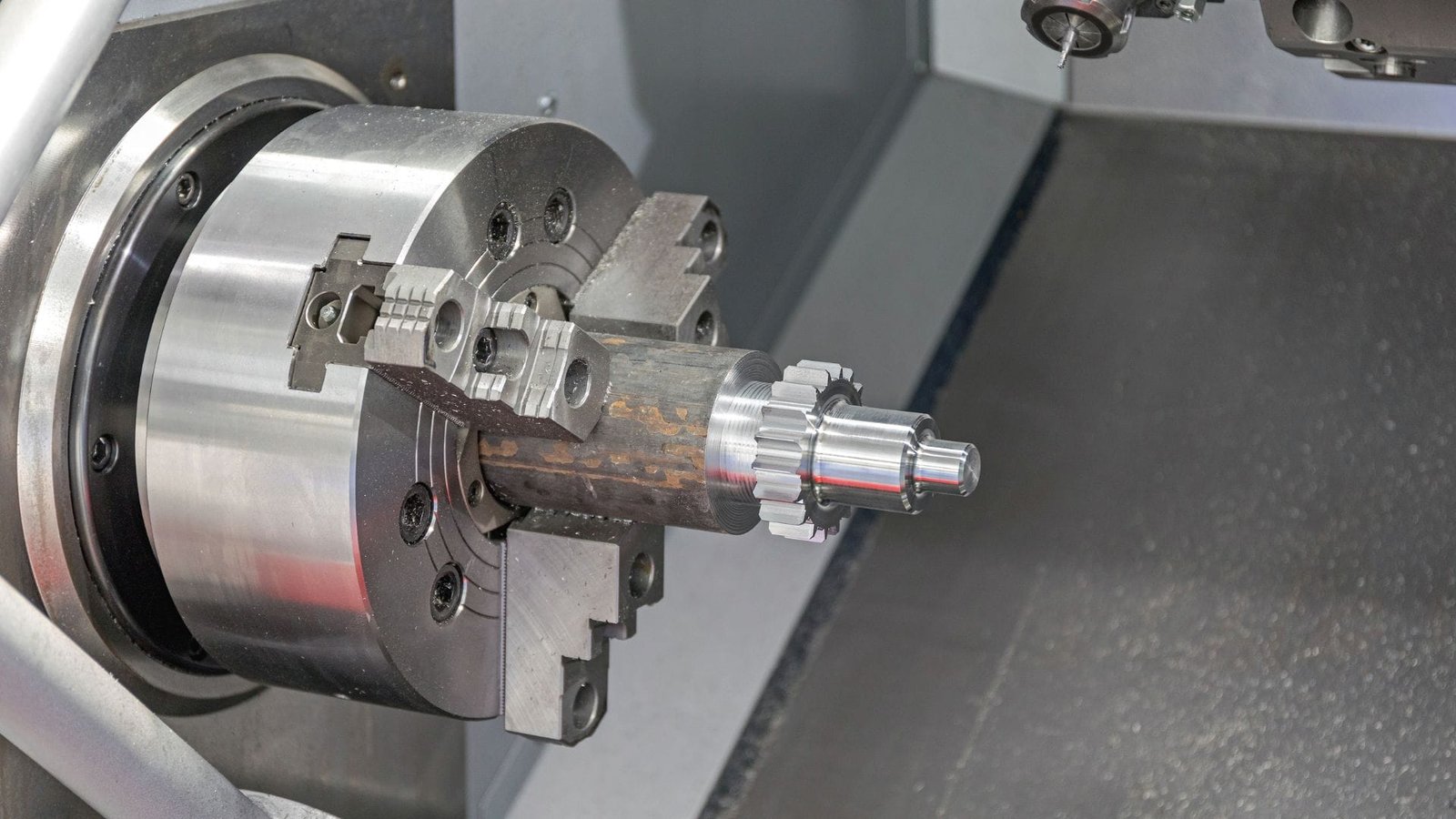

Las marcas de vibración en las piezas torneadas con CNC se deben principalmente a las vibraciones durante el proceso de corte. Los principales culpables son la rigidez insuficiente del sistema máquina-herramienta-pieza, el uso de herramientas de corte inadecuadas o una geometría de herramienta incorrecta, el ajuste de parámetros de corte inadecuados (como la velocidad, el avance o la profundidad de corte) o el desgaste de componentes críticos de la máquina, como los cojinetes del husillo o las guías.

Si desea conseguir esos acabados suaves y de alta calidad de los que es capaz el torneado CNC. Vamos a sumergirnos en estos sospechosos habituales.

¿Cómo afectan la rigidez y la amortiguación del torno CNC a la formación de vibraciones?

¿Le parece que su torno CNC tiembla más de lo que debería, dejando esos característicos patrones de vibración en sus piezas? El problema podría deberse a una falta fundamental de rigidez de la máquina o a la escasa capacidad de absorción de vibraciones de su estructura. Esta debilidad inherente permite que las vibraciones de corte se acumulen y estropeen su trabajo.

La rigidez global y la capacidad de amortiguación de un torno CNC son absolutamente fundamentales para evitar las vibraciones. Una rigidez insuficiente significa que la estructura de la máquina puede deformarse fácilmente y vibrar cuando se aplican fuerzas de corte. Una amortiguación deficiente significa que estas vibraciones no desaparecen rápidamente, lo que provoca vibraciones continuas y un mal acabado superficial. Ambos problemas aumentan significativamente la probabilidad de que aparezcan vibraciones.

Siempre le digo a la gente que piense que es como intentar escribir en una mesa endeble y tambaleante frente a una pesada y sólida. El mismo principio se aplica directamente al mecanizado. Una máquina rígida y bien amortiguada proporciona una plataforma estable e inflexible para que la herramienta de corte haga su trabajo sin problemas.

La importancia de la rigidez del sistema

Cuando hablamos de rigidez, nos referimos a la capacidad de todo el sistema (la propia máquina herramienta, la sujeción de la pieza y la configuración de la herramienta de corte) para resistir la flexión o la deformación bajo las fuerzas generadas durante el corte.

- Cimentación y anclaje de la máquina: Una base sólida, como un suelo de hormigón, y un anclaje adecuado de la máquina son puntos de partida para una buena rigidez general. Así se minimiza cualquier vibración o movimiento externo que influya en la máquina.

- Efectos de rigidez insuficientes1: Si alguna parte de este sistema carece de rigidez (por ejemplo, una pieza esbelta, una herramienta con demasiado voladizo o incluso la flexión de las piezas fundidas de la máquina), es propensa a la flexión. No se trata sólo de una flexión estática, sino que provoca una disminución de lo que llamamos rigidez dinámica durante el corte. Esto puede hacer que las fuerzas de corte fluctúen, desencadenando o empeorando las vibraciones. Esto es especialmente notable durante el corte a alta velocidad.

- Resonancia mecánica2: Una de las principales causas de las vibraciones es la resonancia mecánica. Esto ocurre cuando la frecuencia de las fuerzas de corte se acerca a una frecuencia de vibración natural de la estructura de la máquina herramienta o de la pieza de trabajo. La mejora de la rigidez general ayuda a alejar estas frecuencias naturales de las frecuencias de corte habituales.

Por qué la amortiguación es clave para unos acabados lisos

Amortiguación3 es la capacidad del sistema para absorber y disipar la energía de las vibraciones.

- Amortiguación insuficiente: Si su Sistema de torno CNC4 carece de una buena amortiguación, las vibraciones que se producen durante el corte no se disipan fácilmente. La energía de vibración sigue circulando, empeorando el castañeteo.

- Mejora de la amortiguación: Entre las formas prácticas de mejorar la amortiguación se incluye el uso de portaherramientas especializados, como los de expansión hidráulica, que pueden ayudar a absorber parte de la vibraciones de corte5. En el caso de piezas de paredes finas o propensas a las vibraciones, a veces rellenarlas temporalmente con materiales como cera o incluso arena puede añadir masa y amortiguación para calmarlas durante el mecanizado.

¿Qué papel desempeñan la selección de herramientas y la geometría en la prevención del castañeteo del torneado CNC?

¿Simplemente coge la herramienta de corte disponible más cercana o se ciñe a los ángulos estándar sin pensárselo mucho? Este atajo común puede dar la sensación de estar luchando constantemente contra la máquina, lo que a menudo provoca esas frustrantes marcas de vibración. La realidad es que seleccionar la herramienta adecuada, con la geometría óptima para el trabajo, puede suponer una gran diferencia.

La selección de la herramienta y su geometría específica desempeñan un papel absolutamente vital en la prevención de las vibraciones durante el torneado CNC. La elección del material adecuado para la herramienta, como un carburo resistente, y la aplicación de recubrimientos adecuados pueden reducir significativamente la fricción y el desgaste. Además, optimizar cuidadosamente los ángulos de la herramienta, como el ángulo de desprendimiento, el ángulo principal del filo de corte, el radio de la nariz y el ángulo de separación, ayuda a gestionar eficazmente las fuerzas de corte, minimizando así las vibraciones y las vibraciones.

Aprendí muy pronto en mi carrera que no todas las herramientas de corte son iguales, especialmente cuando se trata de eliminar la vibración. Prestar un poco de atención a las herramientas puede ahorrarte muchos quebraderos de cabeza.

Elección de materiales y revestimientos para herramientas inteligentes

El material con el que está fabricada la herramienta de corte, y cualquier revestimiento especializado que incorpore, influyen directamente en su rendimiento y en su capacidad para resistir las vibraciones.

- Material y rigidez de la herramienta: La selección de un material de herramienta adecuado es crucial. Herramientas de carburo6 son una primera opción habitual debido a su gran dureza y resistencia al desgaste, lo que les ayuda a mantener el filo y resistir la flexión. También hay que tener en cuenta las dimensiones físicas de la herramienta: las herramientas con diámetros más grandes y longitudes más cortas (sobresalen menos del soporte) suelen ser mucho más rígidas y menos propensas a las vibraciones.

- Ventajas del revestimiento de herramientas7: Los recubrimientos modernos para herramientas son funcionales, no sólo estéticos. Recubrimientos como TiN, TiCN o Al2O3 pueden reducir significativamente la fricción entre la herramienta y la pieza de trabajo, lo que se traduce en menores fuerzas de corte y menor generación de calor, factores ambos que ayudan a reducir las vibraciones.

Optimización de la geometría de la herramienta para la estabilidad del corte

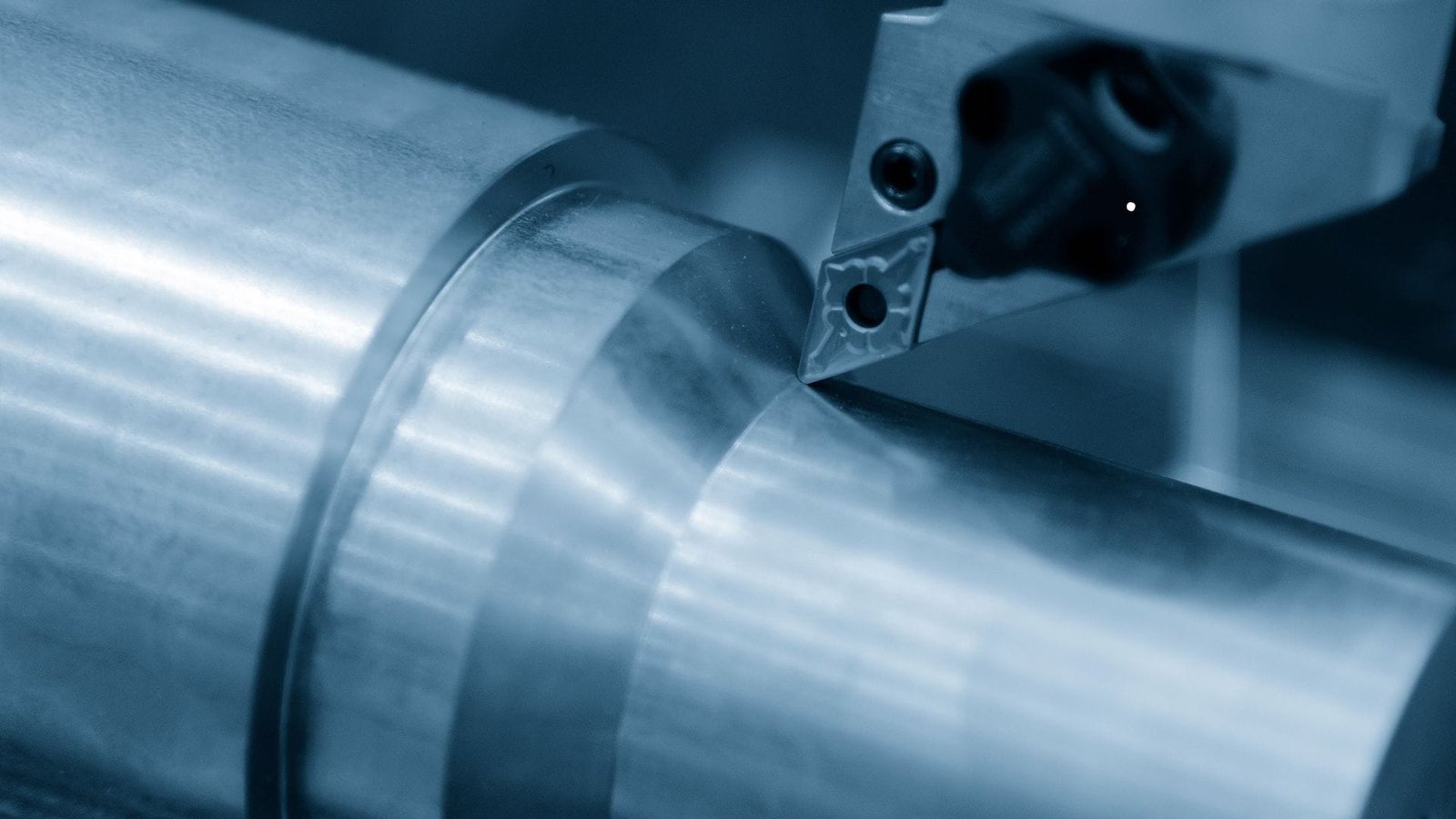

La forma y los ángulos específicos del filo de la herramienta de corte -su geometría- son fundamentales para controlar cómo interactúa con la pieza.

- Ángulo del rastrillo8: En general, un ángulo de desprendimiento positivo hace que la herramienta corte más libremente, reduciendo la resistencia al corte y las fuerzas de corte totales. Esto, a su vez, reduce la tendencia del sistema a vibrar.

- Ángulo principal del filo de corte (ángulo de avance): El ajuste de este ángulo puede cambiar la distribución de las fuerzas de corte. A veces, un ángulo de avance mayor puede diluir la viruta y dirigir las fuerzas más axialmente hacia el husillo, lo que puede resultar más estable.

- Radio de la nariz: Un radio de punta más grande puede mejorar el acabado superficial y la resistencia de la herramienta, pero uno excesivamente grande puede aumentar las fuerzas de corte y la probabilidad de que se produzcan vibraciones. Encontrar el equilibrio adecuado es la clave.

- Ángulo de despeje: Una holgura suficiente es vital para evitar que el flanco de la herramienta roce la superficie mecanizada, lo que provoca fricción y vibraciones.

- Rompevirutas: Las herramientas con rompevirutas bien diseñados también pueden contribuir a una acción de corte más suave al gestionar la viruta de forma eficaz y evitar que interfiera en el corte.

- Sujeción segura: Asegúrese de que la herramienta se sujeta firmemente en un portaherramientas de alta calidad con una buena precisión. Cualquier holgura en este punto es una invitación a la vibración.

¿Cómo influyen los parámetros de corte en la vibración y las vibraciones en el torneado CNC?

¿Sus velocidades de corte, avances y profundidades de corte se eligen con cuidado, o a veces se establecen sin tener plenamente en cuenta su impacto? El uso de parámetros de corte que no están optimizados para su configuración específica puede excitar fácilmente las vibraciones en su operación de torneado CNC, lo que conduce directamente a las indeseables marcas de vibración. Encontrar el "punto óptimo" para estos ajustes es absolutamente esencial.

Los parámetros de corte -específicamente la velocidad de corte, el avance y la profundidad de corte- tienen una gran influencia en el desarrollo de vibraciones y vibraciones en el torneado CNC. Ajustar cualquiera de estos parámetros demasiado alto o demasiado bajo para las condiciones dadas puede dar lugar a fuerzas de corte inestables, que luego inducen o amplifican las vibraciones. Un enfoque equilibrado y cuidadosamente optimizado, que evite los extremos, es crucial para conseguir un torneado suave y sin vibraciones.

Siempre insisto en que no se pueden copiar ciegamente los parámetros de corte de un libro de texto o de un trabajo anterior y esperar siempre resultados perfectos. Hay que entender cómo interactúa cada parámetro con el estado específico de la máquina, el material que se corta y las herramientas que se utilizan.

Ajuste de la velocidad de corte

La velocidad de corte (la velocidad a la que la superficie de la pieza pasa por la herramienta de corte) es un factor crítico.

- Encontrar zonas estables: A veces, un pequeño ajuste de la velocidad del husillo, por ejemplo de ±5% o ±10%, puede desplazar la frecuencia de corte fuera de un rango que excite una frecuencia natural de la máquina o de la pieza, reduciendo así las vibraciones. Sin embargo, evite cambios drásticos, como reducir la velocidad a la mitad sin saber por qué, ya que podría chocar con otra frecuencia resonante.

- Extremos a evitar: Excesivamente alto velocidad de corte9s pueden generar más calor y provocar vibraciones de alta frecuencia. Por el contrario, las velocidades de corte muy bajas pueden provocar a veces una acción de corte menos estable y retumbos o vibraciones de baja frecuencia.

Mantener una velocidad de avance constante

El avance (la rapidez con la que la herramienta avanza a lo largo o dentro de la pieza) determina el espesor de la viruta.

- Carga de virutas constante: El objetivo es mantener una carga de viruta constante. Una velocidad de avance demasiado baja puede hacer que la herramienta roce en lugar de cortar limpiamente, provocando inestabilidad. A velocidad de alimentación10 demasiado elevado aumenta las fuerzas de corte, lo que puede sobrecargar el sistema y provocar vibraciones.

- Evitar la variabilidad: Las velocidades de avance variables durante un corte, a menos que se programen intencionadamente por un motivo específico, también pueden provocar fluctuaciones en las fuerzas de corte y vibraciones.

Gestión de la profundidad de corte

En profundidad de corte11 (cuánto material elimina la herramienta en una pasada) influye directamente en la fuerza de corte.

- Gestión de fuerzas: Una profundidad de corte excesiva genera grandes fuerzas de corte, lo que aumenta el riesgo de vibraciones, desviación de la herramienta e incluso rotura de la misma. Reducir la profundidad de corte suele ser uno de los primeros ajustes que se realizan para combatir la vibración.

- Compromiso constante: Para cortes difíciles, estrategias como el uso de trayectorias que garanticen un acoplamiento constante de la herramienta, en lugar de entradas o salidas repentinas, pueden ayudar a mantener fuerzas de corte más estables. Si la vibración es grave, considere la posibilidad de realizar varias pasadas menos profundas en lugar de una sola.

Recuerde que estos parámetros están interconectados. El cambio de uno a menudo requerirá ajustes en otros para mantener una condición de corte estable.

¿Son los cojinetes de husillo desgastados o las guías de un torno CNC una fuente potencial de vibraciones?

¿Su fiable torno CNC, que antes producía acabados uniformes, ha empezado de repente a dejar las temidas marcas de vibración en cada pieza? Si ha comprobado meticulosamente sus herramientas, la configuración de la pieza de trabajo y los parámetros de corte sin éxito, entonces el desgaste insidioso de los componentes críticos de la máquina, como los rodamientos del husillo o las guías, podría ser el culpable oculto. Este desgaste gradual erosiona lentamente la precisión y estabilidad originales de la máquina.

Sí, absolutamente. Los rodamientos de husillo desgastados o las guías deterioradas en un torno CNC son fuentes potenciales importantes y comunes de vibraciones. El desgaste de los rodamientos del husillo provoca un aumento de la holgura (juego), lo que reduce la precisión y la estabilidad rotacional del husillo. Del mismo modo, las guías desgastadas o mal mantenidas pueden introducir una fricción inestable y permitir un movimiento o flexión no deseados en los ejes de la máquina. Ambas condiciones contribuyen directamente al aumento de las vibraciones y a la formación de marcas de vibración.

He diagnosticado este problema muchas veces a lo largo de mi carrera. Una máquina que ha funcionado bien durante años empieza a traquetear y, a menudo, después de eliminar las causas más obvias relacionadas con las herramientas y la programación, descubrimos que la causa está en el desgaste de estos elementos fundamentales de la máquina.

Cómo el desgaste de los rodamientos del husillo favorece la vibración

En rodamientos para husillos12 son cruciales; soportan el husillo y le permiten girar con suavidad y precisión a la vez que resisten las fuerzas de corte.

- Aumento del juego y del runout: A lo largo de innumerables horas de funcionamiento, especialmente con cargas pesadas o a altas velocidades, los elementos rodantes y las pistas de rodadura de los rodamientos para husillos se desgastan inevitablemente. Este desgaste aumenta el juego interno, a menudo denominado "holgura" o aumento de la excentricidad.

- Estabilidad rotacional reducida: Al aumentar la holgura, el husillo ya no se mantiene tan rígido. Puede desviarse más fácilmente bajo las fuerzas de corte, lo que conduce a una pérdida de rigidez dinámica y estabilidad rotacional. Esta inestabilidad es una condición primordial para el desarrollo de vibraciones, ya que la posición de la punta de la herramienta con respecto a la pieza de trabajo se vuelve inconsistente.

La relación entre el desgaste de las guías y las vibraciones

Las guías (como las guías de caja o las guías de movimiento lineal) se encargan de guiar los carros de la máquina (carro y carro transversal) con precisión y suavidad.

- Pérdida de precisión y rigidez: Desgaste de las superficies del guías13o en los componentes de acoplamiento de las guías, disminuye la precisión y la rigidez estructural de la máquina. Esto puede provocar que las guías no se muevan con la misma suavidad o no puedan resistir las fuerzas de corte con la misma eficacia.

- Fricción inestable y Stick-Slip: Unas guías desgastadas o insuficientemente lubricadas pueden provocar una fricción inestable. Esto puede manifestarse como un fenómeno de "stick-slip", en el que el carro vacila momentáneamente y luego salta hacia delante. Este movimiento errático se traduce directamente en vibraciones en la herramienta de corte.

- Aumento de las holguras y la desviación: Al igual que ocurre con los rodamientos de los husillos, el desgaste crea una holgura excesiva entre las guías y los carros. Esta holgura significa que los carros no están tan rígidamente apoyados, lo que les permite desviarse o vibrar más fácilmente bajo las cargas dinámicas del corte. Un mantenimiento regular, que incluya la lubricación y la comprobación del juego excesivo en los rodamientos y el ajuste de la cuña en los carriles-guía, es esencial para mitigar las vibraciones de estas fuentes.

Conclusión

Las marcas de vibración en las piezas torneadas con CNC son un signo claro de vibraciones no deseadas en el sistema. Las causas principales suelen ser una rigidez insuficiente de la máquina o una amortiguación deficiente, una selección o geometría incorrecta de la herramienta, unos parámetros de corte no optimizados o el desgaste de componentes críticos de la máquina. Al abordar sistemáticamente estas áreas, puede mejorar significativamente sus acabados superficiales y eliminar las vibraciones.

-

Comprender los efectos de una rigidez insuficiente puede ayudar a mejorar los procesos de mecanizado y reducir los errores. ↩

-

El estudio de la resonancia mecánica puede ayudar a prevenir las vibraciones y mejorar la eficacia del mecanizado. ↩

-

Comprender la amortiguación es crucial para mejorar la calidad del mecanizado y reducir las vibraciones, lo que se traduce en mejores acabados. ↩

-

Explorar las ventajas de la amortiguación en los sistemas de torneado CNC puede mejorar sus procesos y resultados de mecanizado. ↩

-

Conocer los métodos para reducir las vibraciones de corte puede mejorar significativamente la calidad de sus proyectos de mecanizado. ↩

-

Explore las ventajas de las herramientas de metal duro, conocidas por su dureza y resistencia al desgaste, cruciales para un rendimiento de corte eficaz. ↩

-

Descubra cómo los modernos recubrimientos para herramientas mejoran el rendimiento al reducir la fricción y el calor, lo que se traduce en una mayor estabilidad de corte. ↩

-

Comprender los efectos del ángulo de inclinación puede ayudar a optimizar la eficacia del corte y a reducir las vibraciones, aspectos cruciales para el éxito del mecanizado. ↩

-

Comprender la velocidad de corte es crucial para optimizar los procesos de mecanizado y mejorar la vida útil de las herramientas. Explore este enlace para obtener información detallada. ↩

-

La velocidad de avance influye significativamente en el espesor de la viruta y en las fuerzas de corte. Descubra más sobre su impacto en la eficiencia del mecanizado. ↩

-

La profundidad de corte afecta directamente a las fuerzas de corte y a la estabilidad de la herramienta. Más información sobre la gestión eficaz de este parámetro. ↩

-

Conocer los rodamientos de los husillos es esencial para mantener el rendimiento de la máquina y evitar problemas como las vibraciones. ↩

-

Explorar las guías le ayudará a comprender su papel a la hora de garantizar la precisión y la estabilidad en el mecanizado, aspectos cruciales para obtener resultados de calidad. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.