¿Por qué es necesario el líquido de corte para la electroerosión por hilo?

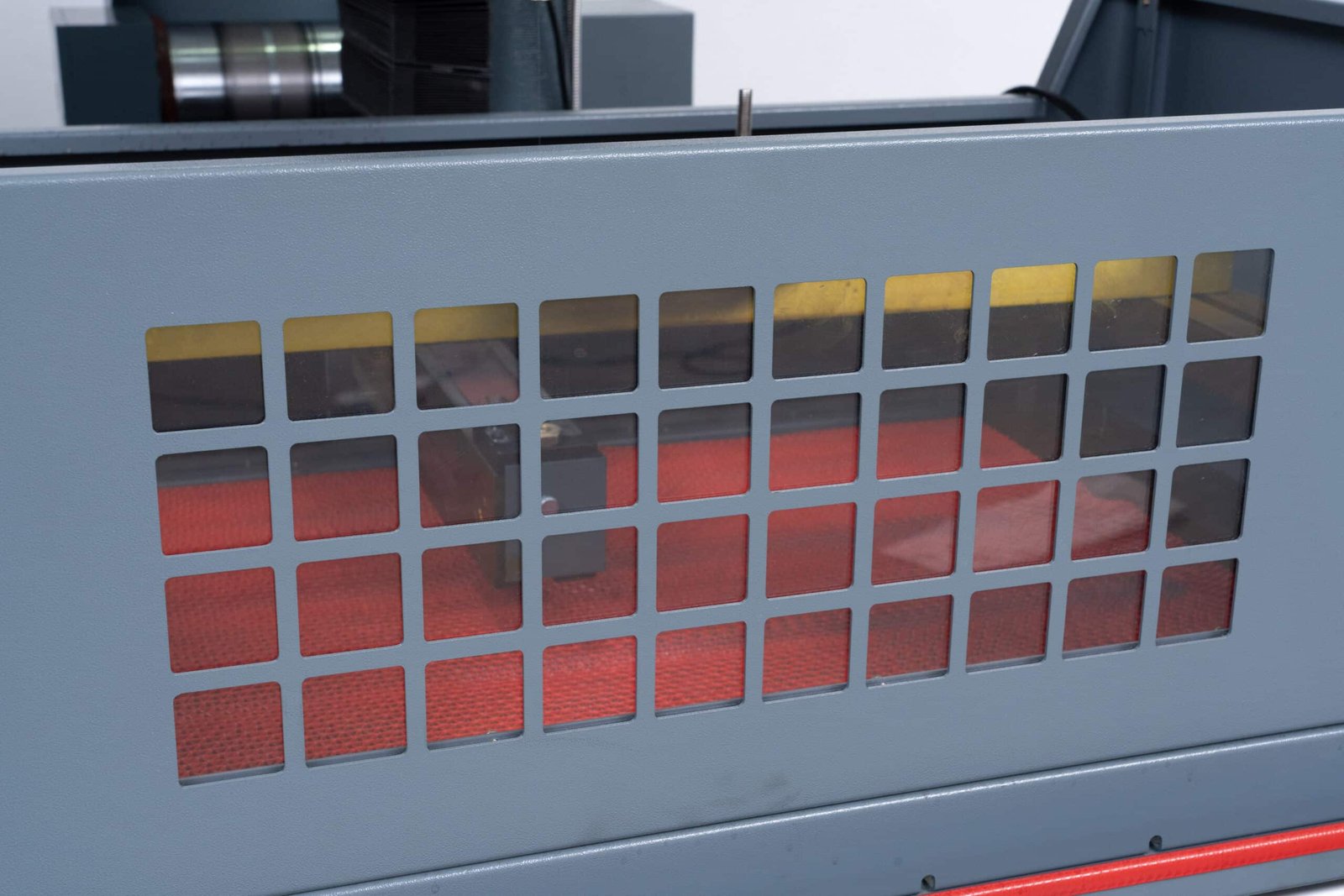

Se ven máquinas de electroerosión por hilo funcionando con líquido pulverizado por todas partes. Omitir el líquido o utilizar líquido sucio puede parecer más sencillo o más barato, pero conduce a chispas inestables, cortes terribles, piezas dañadas, cables rotos y maquinaria potencialmente destrozada.Vamos a entender por qué ese líquido de corte (llamado correctamente líquido dieléctrico) es absolutamente esencial para que el proceso de electroerosión por hilo funcione correctamente y logre buenos resultados.

El fluido de corte en la electroerosión por hilo es fundamental. Actúa como medio dieléctrico para controlar la estabilidad de la descarga eléctrica, aísla entre las chispas, enfría el intenso calor generado en el hilo y la pieza y, lo que es más importante, elimina las pequeñas partículas metálicas erosionadas (residuos) de la estrecha ranura de corte.

Este fluido realiza múltiples tareas vitales simultáneamente; sin él, el corte controlado es imposible. Veamos ahora qué tipos de fluidos se utilizan y cómo influyen en todos los aspectos, desde la calidad del corte hasta el mantenimiento operativo.

¿Qué tipos de líquido se utilizan para la electroerosión por hilo?

Se habla de agua desionizada, aceite, emulsiones... es confuso. El uso de un tipo de fluido incorrecto, o en malas condiciones, puede afectar drásticamente a la velocidad de corte, la precisión, el acabado superficial e incluso causar problemas de funcionamiento o daños.Vamos a aclarar los tipos comunes de fluidos de trabajo utilizados en electroerosión por hilo, sus propiedades y dónde encaja mejor cada uno en el proceso.

El fluido de trabajo principal para la mayoría de las máquinas de electroerosión por hilo modernas, especialmente las de baja velocidad (LS-WEDM), es el agua desionizada (DI) altamente filtrada debido a su excelente rigidez dieléctrica y capacidad de lavado. A veces se utilizan fluidos a base de aceite, sobre todo para conseguir acabados superficiales muy finos, mientras que las emulsiones son habituales en la electroerosión de alta velocidad y velocidad media (HS/MS-WEDM).

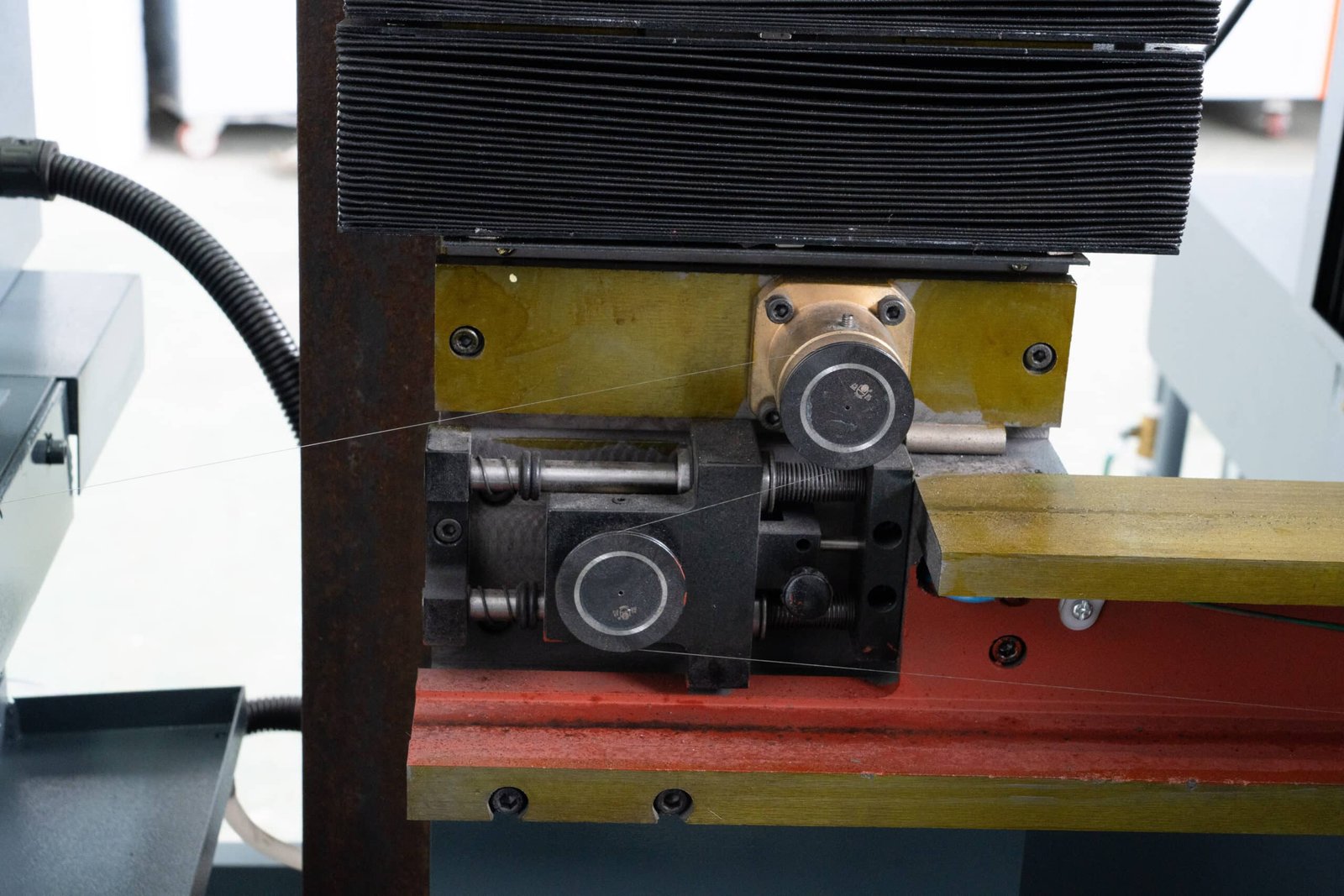

Agua desionizada1 es el fluido de trabajo para la electroerosión por hilo, especialmente en LS-WEDM, donde la precisión es primordial. Su alta rigidez dieléctrica2 le permite actuar como un aislante eficaz hasta que el potencial de tensión es el adecuado para que salte una chispa, lo que permite un control preciso de la descarga. Además, su baja viscosidad permite bombearlo eficazmente a través de la ranura de corte (a menudo mediante boquillas de alta presión) para eliminar las partículas microscópicas erosionadas, evitando que provoquen cortocircuitos o interfieran en el corte. Los líquidos dieléctricos a base de aceite son menos comunes, pero tienen un nicho; a veces pueden producir acabados superficiales más suaves en aplicaciones específicas. Los líquidos emulsionados (mezclas de aceite y agua) se encuentran con frecuencia en las máquinas HS-WEDM y MS-WEDM, menos precisas y centradas en los costes, y ofrecen un equilibrio entre refrigeración y lavado básico. El queroseno, aunque se utiliza en algunas máquinas de electroerosión por penetración, no suele ser habitual en los procesos de electroerosión por hilo. Independientemente del tipo, mantener la limpieza y las propiedades del fluido es crucial para el rendimiento.

¿Con qué frecuencia debe sustituirse el líquido de corte?

Está claro que el líquido de corte se ensucia con el tiempo, pero cambiarlo implica tiempo de inactividad, coste del nuevo líquido y eliminación. Si se alarga demasiado la vida útil del fluido, parece económico, pero inevitablemente se deteriora el rendimiento: cortes más lentos, peor precisión, mal acabado superficial, aumento de roturas de hilo y posible oxidación o daños en los componentes de la máquina. Analicemos los factores que determinan la salud del fluido y el mantenimiento necesario.

La sustitución del fluido de electroerosión por hilo depende de la intensidad de uso, la eficacia del sistema de filtración, el tipo de fluido, los materiales cortados y la calidad requerida. Debe sustituirse cuando su calidad se degrade más allá de la capacidad de los filtros y los sistemas de desionización para mantenerla, controlada mediante comprobaciones periódicas en lugar de un calendario fijo.

Piense en el sistema de fluidos como en el sistema circulatorio de su coche: los filtros lo limpian, pero con el tiempo, el propio fluido se descompone o se satura. En la electroerosión por hilo, el fluido recoge constantemente partículas metálicas y subproductos de la descarga. Los cartuchos filtrantes de papel eliminan los residuos sólidos, y para los sistemas de agua desionizada, resina desionizante3 Las botellas o lechos eliminan los iones conductores para mantener una baja conductividad (alta rigidez dieléctrica). Sin embargo, los filtros se obstruyen y hay que cambiarlos, y los lechos de resina se saturan y hay que regenerarlos o cambiarlos. Con el tiempo, especialmente al cortar ciertos materiales como el aluminio, que aumenta rápidamente la conductividad, el propio fluido puede contaminarse o degradarse químicamente demasiado para que los filtros/resinas puedan manejarlo con eficacia. Trabajar con fluido sucio o de alta conductividad conduce directamente a chispas inestables, corte más lento, mal acabado, óxido y roturas de alambre. El control periódico es fundamental.

| Tarea de mantenimiento | Frecuencia típica | Propósito |

|---|---|---|

| Sustituir los cartuchos de filtro de papel | Periódicamente, en función de la presión/obstrucción | Eliminar los residuos sólidos, mantener la limpieza de los fluidos |

| Regenerar/Reemplazar resina desionizadora | Según sea necesario, en función del nivel de conductividad | Control de la conductividad del fluido para una descarga estable |

| Comprobar/Limpiar sensor de conductividad | Regularmente (por ejemplo, cada varios cambios de filtro) | Garantizar un control preciso de los fluidos, prevenir problemas |

| Limpiar/Inspeccionar depósito de fluidos | Periódicamente (por ejemplo, durante el cambio de fluido) | Eliminar los lodos sedimentados y los contaminantes |

| Sustituir todo el lote de fluido | Cuando la calidad se degrada significativamente | Restablecer el rendimiento óptimo del mecanizado |

Siga las directrices del fabricante, pero adáptelas en función de las lecturas de conductividad (para agua desionizada), la inspección visual, la frecuencia de cambio del filtro y el rendimiento de corte observado. Un mantenimiento proactivo evita problemas costosos.

¿Por qué la WEDM de baja velocidad sólo puede utilizar hilo de cobre y una sola vez?

La tecnología WEDM de baja velocidad utiliza alambres caros (de cobre, latón o recubiertos) y los desecha tras una sola pasada por el material. La reutilización del hilo parece que ahorraría costes significativos, lo que nos lleva a preguntarnos por qué LS-WEDM se adhiere estrictamente al método de una sola pasada. Exploremos las razones.

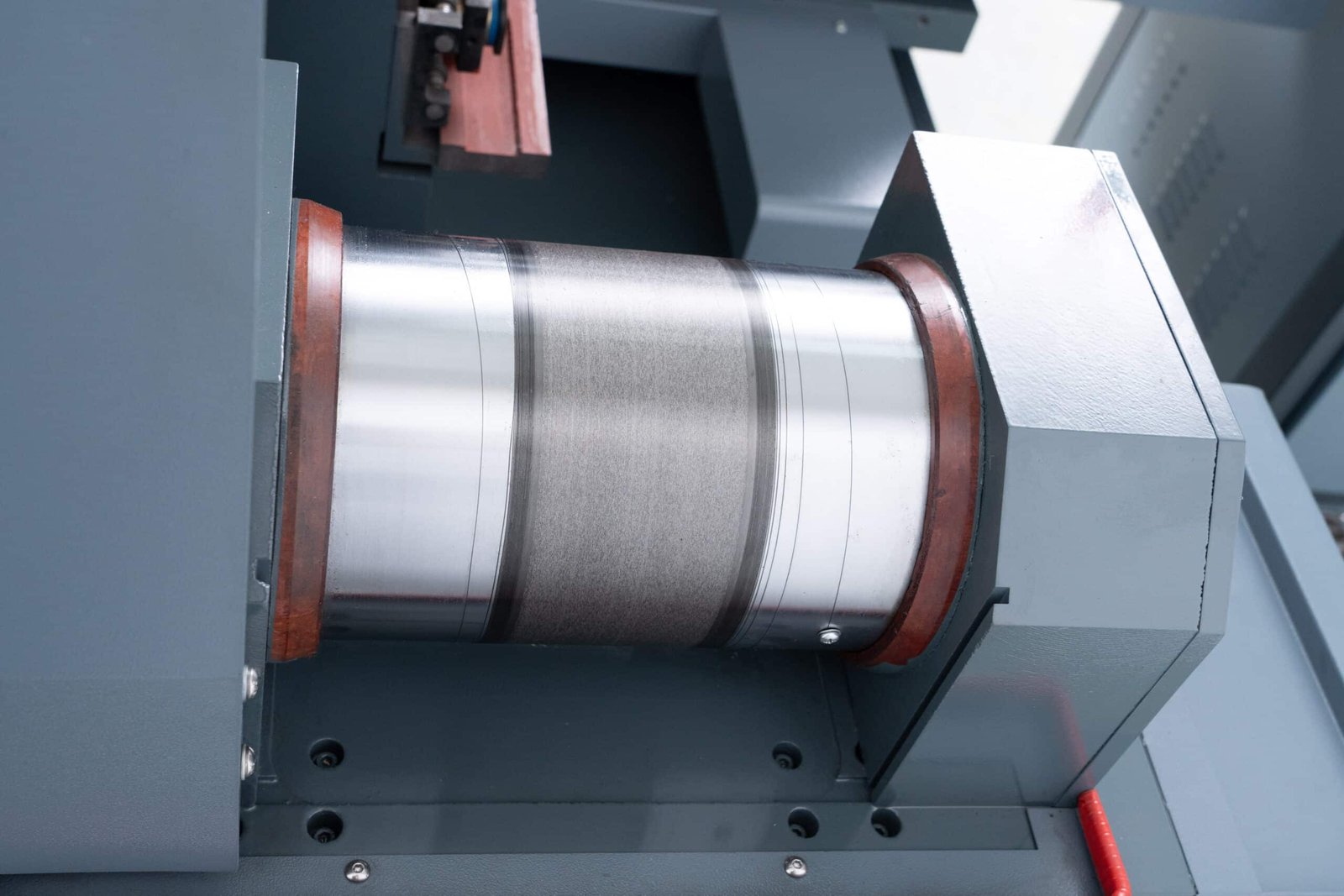

LS-WEDM exige un hilo de un solo uso (normalmente de cobre, latón o recubierto) porque el proceso requiere una consistencia absoluta para obtener la máxima precisión. Cualquier cambio inducido por el calor, desgaste físico o deformación de la primera pasada comprometería la precisión necesaria para el corte posterior. El diseño de alimentación continua de la máquina también lo facilita.

La LS-WEDM funciona a velocidades de hilo lentas (a menudo inferiores a 0,2 mm/s o 12 m/min), con el hilo moviéndose continuamente en una dirección desde una bobina de suministro, a través de la pieza de trabajo y hacia un sistema de recogida antes de ser desechado. Los alambres de cobre y latón son las opciones estándar debido a su excelente conductividad eléctrica (la del cobre es muy alta, ~5,96 × 10^7 S/m), ideal para descargas controladas a estas velocidades lentas. Aunque estos materiales son relativamente baratos en comparación con el molibdeno, carecen de la extrema resistencia a la tracción y al calor necesarias para su reutilización en condiciones de electroerosión. He aquí por qué la reutilización es poco práctica para los objetivos de LS-WEDM:

- Mandato de precisión: LS-WEDM tiene como objetivo la precisión micrométrica. Incluso el desgaste microscópico de la superficie del alambre o ligeros cambios en el diámetro o la rectitud después de una pasada introducirían errores inaceptables.

- Propiedades del material: El alambre de cobre/latón pierde algo de resistencia y rigidez debido al calor y la tensión, por lo que puede estirarse o deformarse ligeramente.

- Desgaste: Las chispas constantes erosionan la superficie del alambre, modificando sus características.

- Diseño de alimentación continua: Las máquinas están diseñadas para una alimentación suave y continua de alambre nuevo, lo que garantiza un estado uniforme del electrodo durante todo el corte. Intentar rebobinar y tensar con precisión el alambre usado sería complejo y poco fiable.

Por lo tanto, el enfoque de una sola pasada con alambre nuevo es esencial para garantizar la precisión y el acabado superficial que se espera de la LS-WEDM, lo que justifica el coste de los consumibles.

¿Por qué la WEDM de alta velocidad y velocidad media puede utilizar alambre de molibdeno varias veces?

Si LS-WEDM debe utilizar el alambre una vez, ¿cómo pueden HS-WEDM y MS-WEDM utilizar su alambre de molibdeno una y otra vez? Parece que deberían aplicarse los mismos factores de calor, tensión y desgaste, lo que haría que la reutilización del alambre fuera arriesgada o perjudicial para la calidad.

HS-WEDM y MS-WEDM utilizan las excepcionales propiedades del alambre de molibdeno -muy alta resistencia a la tracción y alto punto de fusión- que le permiten soportar las intensas tensiones mecánicas y térmicas del movimiento alternativo rápido (por ejemplo, 8-10 m/s para HS-WEDM). Las menores exigencias de precisión de estos procesos toleran la degradación gradual del alambre.

La clave está en el molibdeno ("Moly"). Este metal refractario es mucho más fuerte y resistente al calor y al desgaste que el cobre o el latón. Su elevada resistencia a la tracción le permite soportar el constante vaivén (vaivén) a altas velocidades sin romperse fácilmente. Su alto punto de fusión le ayuda a resistir los daños de las chispas eléctricas. Esta durabilidad inherente lo hace adecuado para su reutilización durante muchos ciclos. Mientras que el molibdeno4 cable hace Esta degradación gradual es aceptable dentro de los requisitos de precisión típicos (a menudo ±0,015 mm o más) de HS-WEDM y muchas aplicaciones MS-WEDM. Estos procesos dan prioridad a la velocidad de corte y al bajo coste operativo. La reutilización del alambre de molibdeno duradero encaja perfectamente con esta filosofía, ofreciendo un ahorro sustancial en consumibles en comparación con el método LS-WEDM de una sola pasada. El MS-WEDM puede utilizar múltiples pasadas para mejorar el acabado, pero sigue dependiendo del Alambre Moly reutilizable5 para la mayor parte del corte. Es una elección pragmática cuando la precisión extrema no es la prioridad absoluta.

Conclusión

El fluido de corte es vital en WEDM para el control dieléctrico, la refrigeración y el lavado. El agua desionizada domina el trabajo de precisión (LS-WEDM), mientras que las emulsiones sirven para tareas más rápidas y menos críticas (HS/MS-WEDM). El mantenimiento de los fluidos se basa en la condición, crucial para el rendimiento. La elección del hilo refleja las necesidades del proceso: cobre/latón de un solo uso para precisión LS, molibdeno reutilizable para durabilidad y rentabilidad HS/MS.

-

Explore las ventajas del agua desionizada en los procesos de electroerosión por hilo, incluido su papel en la precisión y el rendimiento. ↩

-

Descubra cómo una elevada rigidez dieléctrica contribuye a un aislamiento eficaz y a la precisión en aplicaciones de electroerosión por hilo. ↩

-

Conozca el papel de la resina desionizante en el mantenimiento de la calidad de los fluidos y su importancia en diversas aplicaciones industriales. ↩

-

Explore las propiedades únicas del molibdeno y sus aplicaciones en diversas industrias, mejorando su comprensión de este metal vital. ↩

-

Descubra cómo el hilo de molibdeno reutilizable puede reducir significativamente los costes y mejorar la eficacia del mecanizado, lo que lo convierte en una opción inteligente para los fabricantes. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.