¿Por qué es crucial seleccionar la herramienta adecuada para obtener precisión y estabilidad en el mecanizado de perfiles?

¿Tiene problemas con resultados de mecanizado de perfiles incoherentes, acabados superficiales deficientes o vibraciones excesivas? Utilizar una herramienta de corte incorrecta, especialmente con materiales como el aluminio, puede arruinar rápidamente un material caro, provocar la rotura de la herramienta, ralentizar la producción y, fundamentalmente, comprometer la precisión y la estabilidad de sus piezas.

Seleccionar la herramienta adecuada es crucial porque su material, geometría, recubrimiento y estado determinan directamente las fuerzas de corte, la generación de calor, el control de la viruta y la vibración. Estos factores determinan fundamentalmente la precisión dimensional final, la calidad del acabado superficial y la estabilidad general del proceso de mecanizado de perfiles, especialmente con materiales que se marcan o vibran con facilidad, como el aluminio.

Puede parecer sencillo, pero elegir la "herramienta adecuada" implica tener en cuenta varios factores interrelacionados. Fijar bien la pieza de trabajo es vital, pero la propia herramienta debe adaptarse a las propiedades del material (como la blandura del aluminio y su tendencia a pegarse) para mantener la precisión. Veamos qué tipos de herramientas funcionan mejor, analicemos elementos críticos como los revestimientos y la geometría, y discutamos cómo equilibrar el coste con el rendimiento.

¿Qué tipo de herramientas elegir para el mecanizado de perfiles de aluminio?

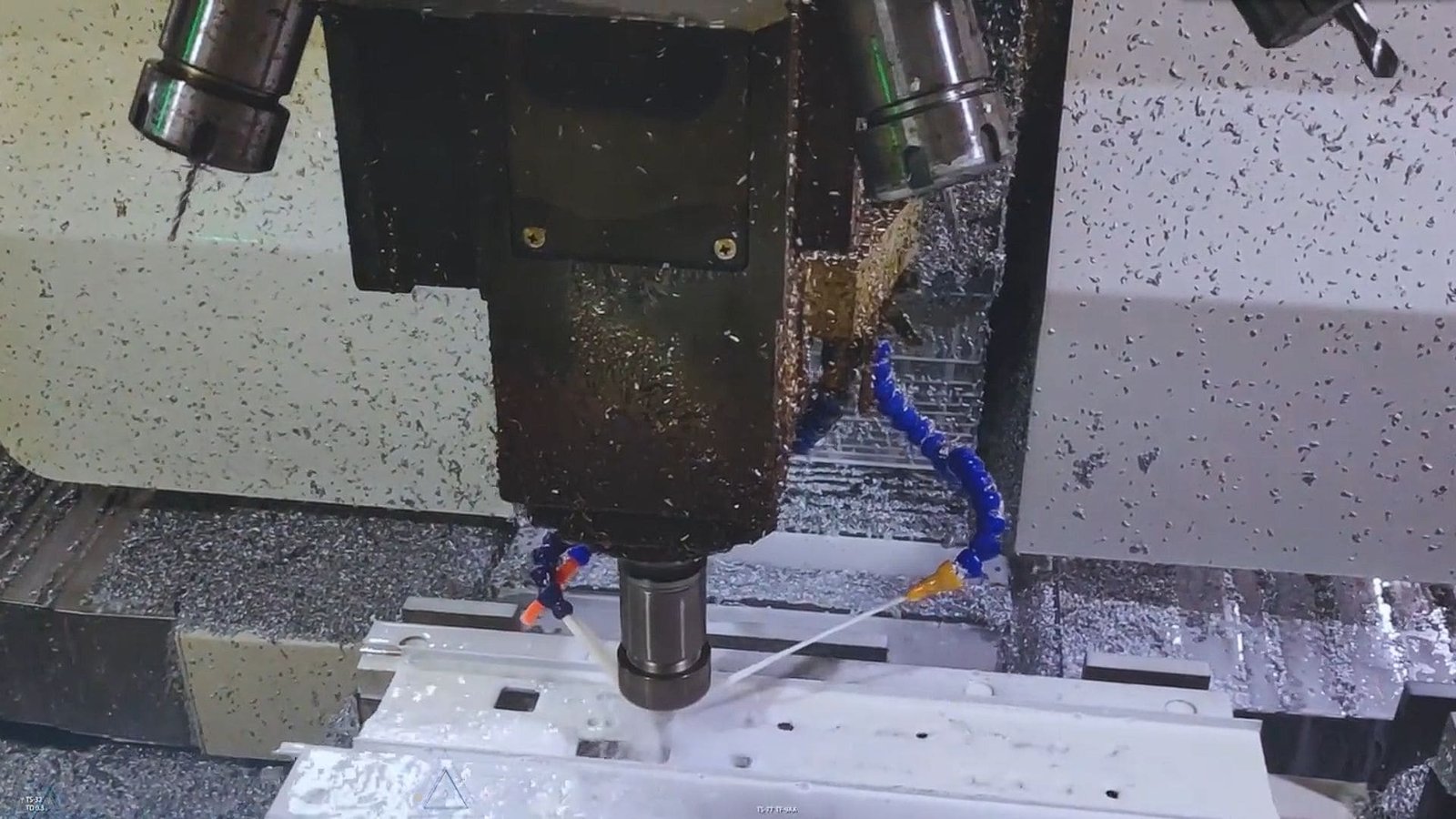

Mecanizar aluminio parece fácil, pero ¿obtiene virutas pegajosas, bordes acumulados o acabados deficientes? El uso de herramientas de uso general no diseñadas para el aluminio suele provocar estos problemas, con la consiguiente pérdida de tiempo y cortes imprecisos. Se recomiendan tipos de herramientas específicos para un mecanizado eficiente y limpio.

Para cortar perfiles de aluminio, lo ideal son las hojas de sierra de metal duro con una geometría de dientes específica. Para el fresado, son fundamentales las herramientas CNC como las fresas rompevirutas de 3 filos o las herramientas de metal duro o HSS, diseñadas específicamente para el aluminio con bordes afilados y estrías pulidas.

Elegir el tipo de herramienta y el material adecuados es el primer paso. Sus ideas combinadas ponen de relieve varias opciones:

- Hojas de sierra de metal duro1: Excelente para cortes rectos en extrusiones de aluminio. Busque hojas con geometrías de dientes específicamente diseñadas para metales no ferrosos para garantizar cortes limpios y minimizar la deformación. Pueden elegirse diseños de dientes positivos o negativos en función de la aplicación específica.

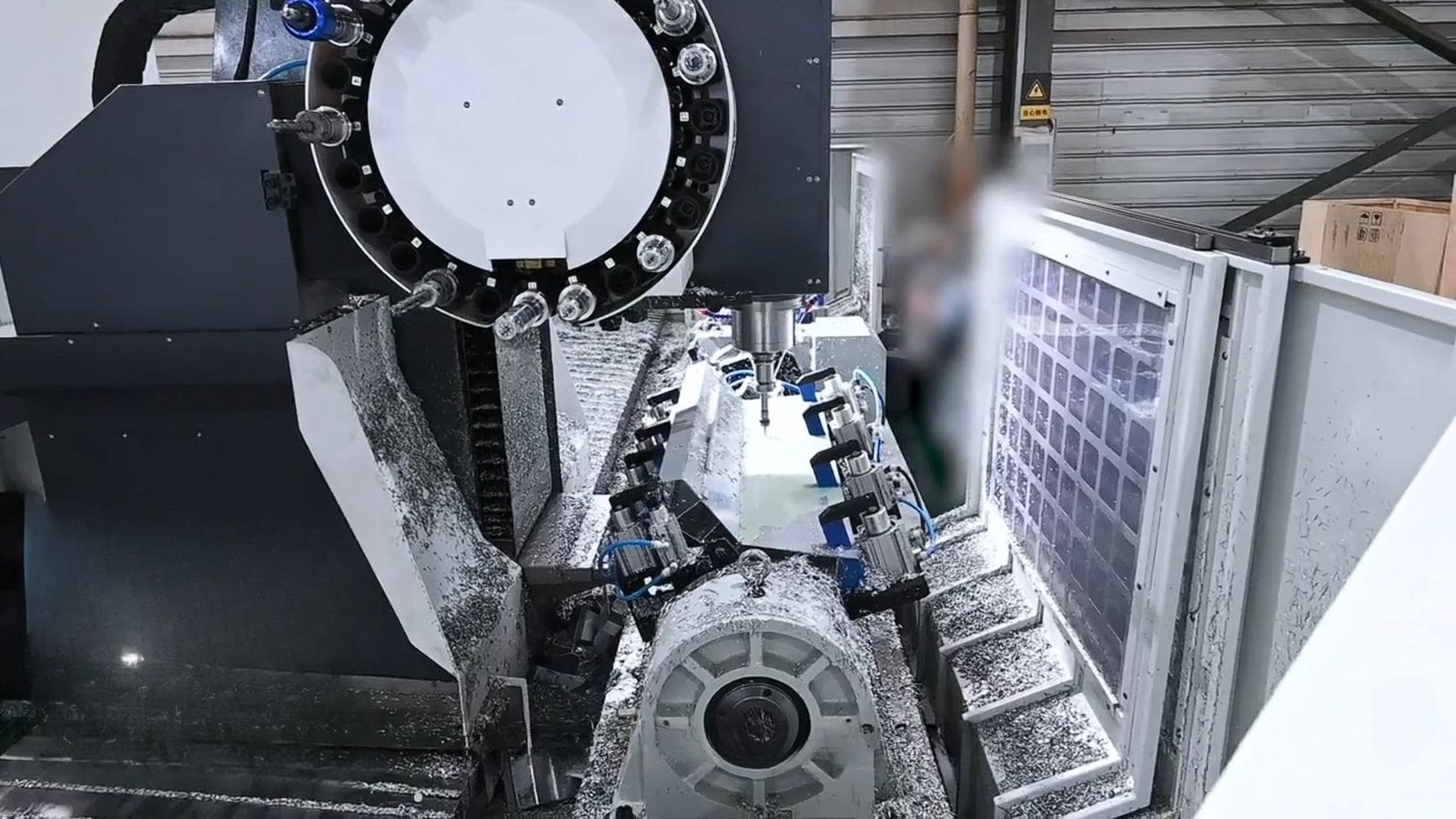

- Fresas de metal duro2 (especialmente para CNC): Significativamente más duro y resistente al desgaste que el HSS, lo que permite mayores velocidades y avances. Para el aluminio, los diseños suelen incluir:

- Menos flautas (por ejemplo, 2 ó 3): Proporciona más espacio para la evacuación de virutas, fundamental para evitar que las virutas se incrusten en el aluminio.

- Geometría rompevirutas: Algunos diseños incorporan características para romper las virutas en trozos más pequeños y manejables, lo que facilita aún más la evacuación, especialmente en las operaciones de fresado. A menudo se recomiendan diseños de rompevirutas de 3 canales.

- Bordes afilados y flautas pulidas: Minimiza la fuerza de corte y evita que el aluminio se pegue (filo acumulado).

- Acero de alta velocidad (HSS): Sigue siendo viable para operaciones de baja velocidad, taladrado, roscado o perfiles más sencillos en los que el coste es una preocupación primordial. Ofrece buena tenacidad pero se desgasta más rápido que el metal duro.

- PCD (diamante policristalino)3: La mejor elección para el mecanizado de gran volumen y alta velocidad de aluminio, especialmente aleaciones abrasivas. Ofrece la mejor resistencia al desgaste y el mejor acabado, pero tiene un coste inicial más elevado.

La mejor elección depende en gran medida de la operación específica (corte, fresado, taladrado), la precisión requerida, el volumen de producción y las capacidades de su máquina.

¿Qué papel desempeñan los recubrimientos de herramientas en la optimización del rendimiento en el mecanizado de perfiles?

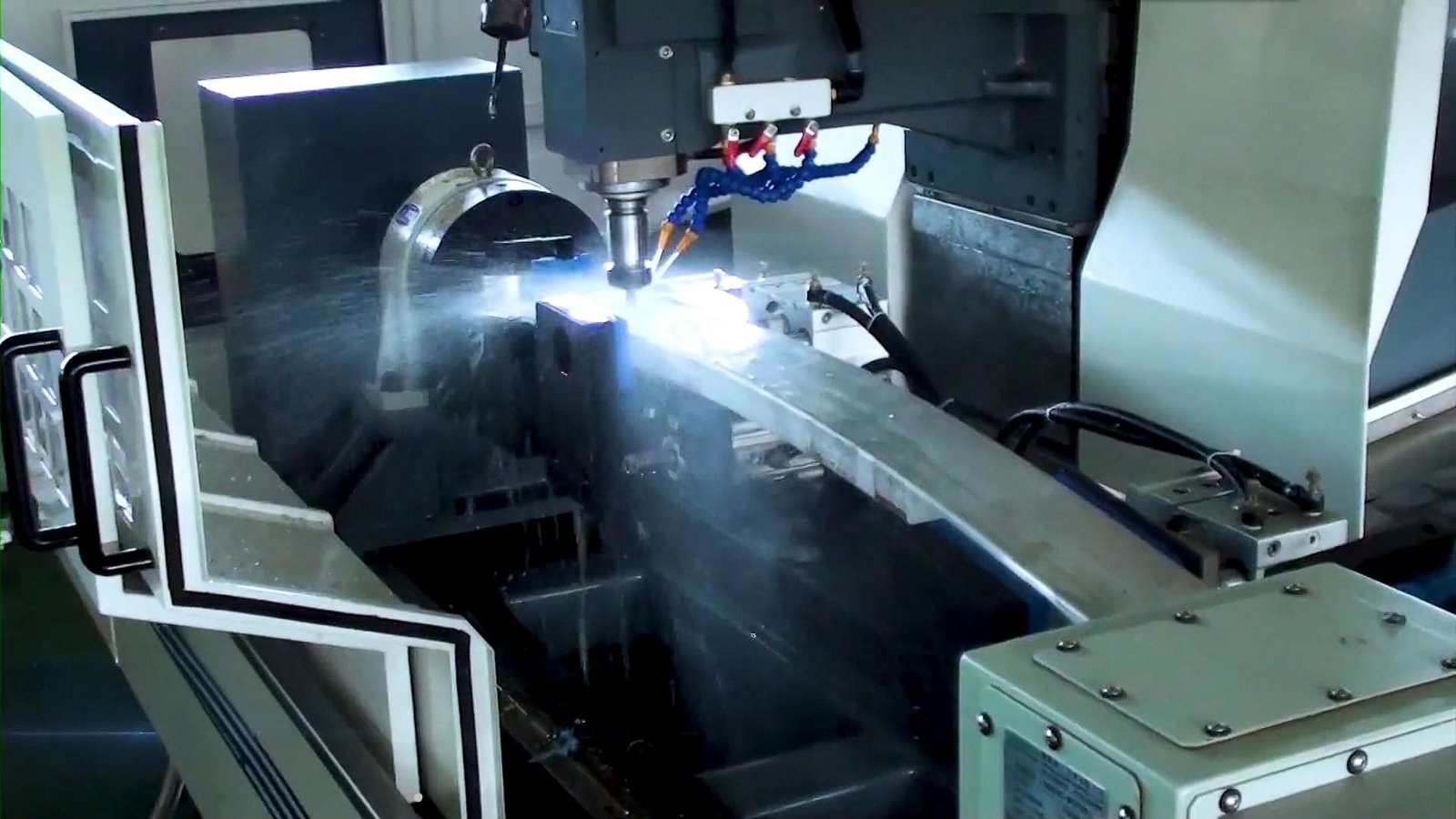

¿Sus herramientas se desgastan más rápido de lo esperado o el aluminio se pega al filo de corte? Las herramientas sin recubrimiento pueden hacer el trabajo inicialmente, pero los recubrimientos proporcionan mejoras específicas cruciales para afrontar los retos del mecanizado de materiales como el aluminio, especialmente a altas velocidades.

Los recubrimientos mejoran significativamente el rendimiento de las herramientas al aumentar la dureza de la superficie, reducir la fricción y la adherencia (lubricidad), aumentar la resistencia al desgaste y proporcionar una barrera térmica. Así se combaten problemas como la acumulación de bordes en el aluminio, lo que prolonga la vida útil de la herramienta, mejora el acabado y aumenta la velocidad.

Los revestimientos son capas finas y especializadas que se aplican a la superficie de la herramienta. Su investigación destaca su importancia, especialmente para el aluminio:

- Adherencia y fricción reducidas: Esto es crítico para el aluminio, que tiene tendencia a pegarse al filo de corte (filo acumulado o BUE). Recubrimientos como Nitruro de titanio (TiN)4TiCN, AlTiN o recubrimientos especializados de baja fricción (como DLC) crean una superficie más lisa. Esto evita la acumulación de material, mejora el flujo de virutas y da como resultado cortes más limpios y mejores acabados superficiales.

- Mayor dureza y resistencia al desgaste5: El revestimiento actúa como un escudo protector, haciendo que la superficie de la herramienta sea mucho más dura y resistente al desgaste abrasivo que se produce durante el corte. Esto se traduce directamente en una mayor vida útil de la herramienta.

- Barrera térmica: Los recubrimientos ayudan a aislar el sustrato de la herramienta (por ejemplo, el carburo) del intenso calor generado durante el corte. Esto evita que el material de la herramienta se ablande o se degrade, lo que permite mayores velocidades de corte sin fallos prematuros, algo especialmente relevante en escenarios de mecanizado de alta velocidad.

Aunque añaden costes, los revestimientos como el TiN ofrecen un equilibrio versátil de dureza y baja fricción adecuado para muchas aplicaciones de aluminio. La mayor duración, la posibilidad de ciclos más rápidos y la mejora de la calidad de las piezas justifican a menudo la inversión y contribuyen a reducir el coste total por pieza.

¿Qué geometrías de herramienta son las más adecuadas para el mecanizado de perfiles específicos?

¿Tiene problemas de vibraciones, mala evacuación de virutas o acabados superficiales ásperos incluso con el material y el recubrimiento adecuados? La forma específica de los filos de corte y del cuerpo de la herramienta -su geometría- es fundamental para la eficacia con la que corta el material, controla las virutas y mantiene la estabilidad.

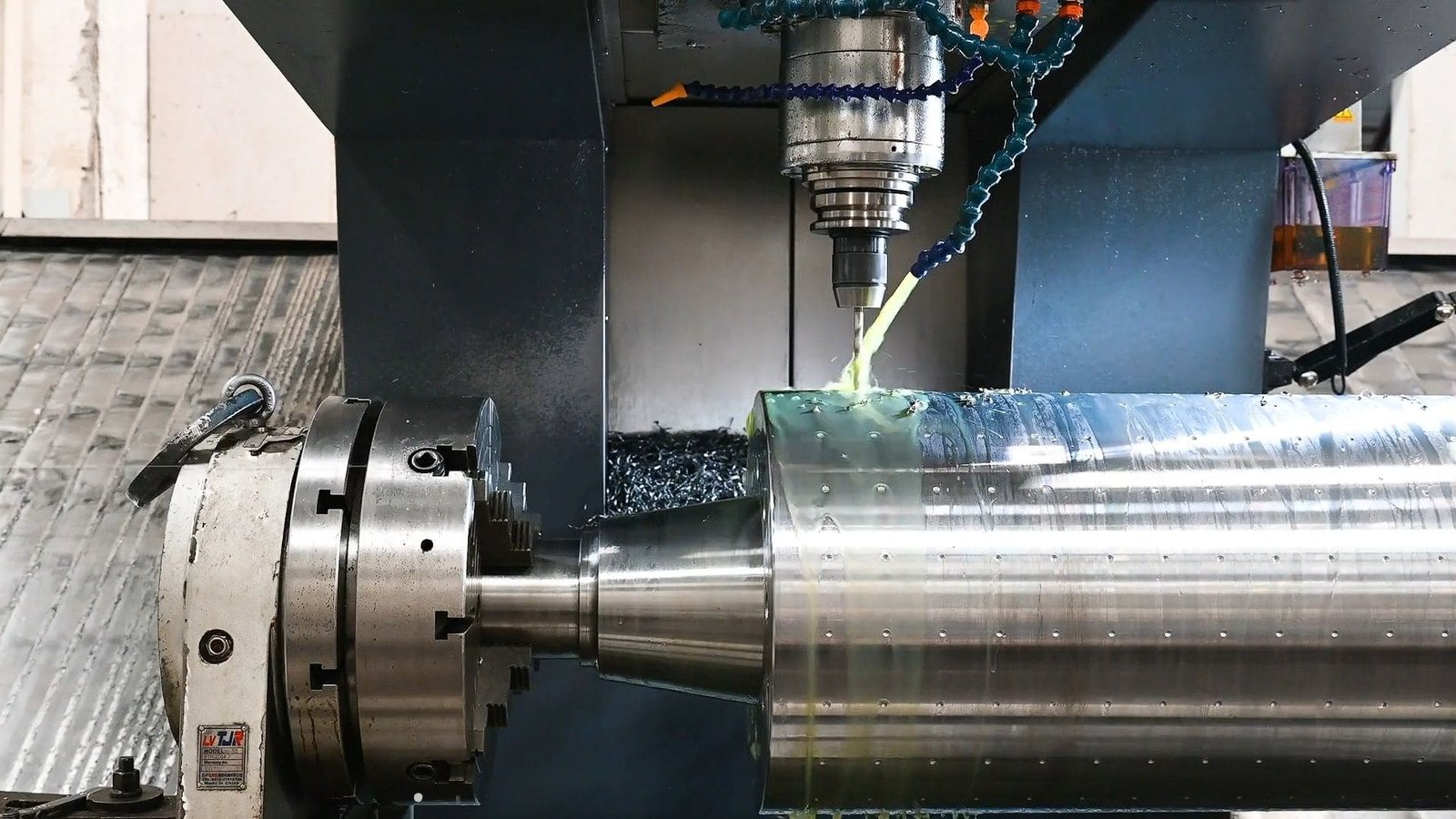

En el caso de los perfiles de aluminio, son fundamentales las geometrías con aristas de corte afiladas, ángulos de hélice elevados (35-45° en las fresas de mango) para una evacuación eficaz de la viruta y canales pulidos. Los diseños específicos, como los rompevirutas de las fresas de mango o los dentados optimizados de las hojas de sierra, mejoran aún más el rendimiento en tareas concretas.

La geometría eficaz va más allá del tipo de herramienta básica. Entre las características clave destacadas por su investigación se incluyen:

- Bordes de corte afilados6: Esencial para cizallar limpiamente materiales blandos como el aluminio, reduciendo las fuerzas de corte y minimizando la deformación del material.

- Ángulos de hélice alta (fresas de mango)7: Promueven la elevación y eliminación eficaces de las virutas de la zona de corte, lo que resulta crucial para evitar el apelmazamiento en el aluminio.

- Flautas pulidas: Reducen la fricción, ayudando aún más a la evacuación de la viruta y evitando que el aluminio se suelde a la superficie de la herramienta.

- Ángulos de inclinación y separación: Los ángulos de desprendimiento positivos optimizados reducen las fuerzas de corte, mientras que la holgura adecuada evita el rozamiento.

- Número de canales (fresas de mango): Normalmente se prefieren 2 ó 3 canales para desbaste o fresado general en aluminio para maximizar el espacio de viruta.

- Geometría del rompevirutas (fresas de mango)8: Las ranuras especializadas del filo de corte rompen las virutas largas y fibrosas en segmentos más pequeños y manejables, mejorando significativamente el control y la evacuación de las virutas, especialmente durante el fresado agresivo.

- Geometría de los dientes de la hoja de sierra: Para cortar perfiles, las hojas de sierra de metal duro necesitan formas de diente específicas (por ejemplo, ángulos positivos/negativos, afilados específicos) diseñadas para manipular el aluminio sin agarrarlo ni causar rebabas excesivas.

Para conseguir cortes limpios, buenos acabados y una producción eficaz, es fundamental adaptar la geometría al material y la operación específicos, como utilizar una fresa rompevirutas para fresar o una hoja de sierra correctamente diseñada para cortar.

¿Cómo equilibrar estratégicamente el coste de las herramientas con el rendimiento y la longevidad?

¿Le preocupa el elevado coste de las herramientas de corte de alta calidad? Resulta tentador elegir la opción más barata, pero esto a menudo conduce a sustituciones frecuentes, velocidades lentas, piezas desechadas y un mayor tiempo de inactividad de la máquina, lo que en última instancia aumenta significativamente los costes generales de fabricación.

Equilibrar estratégicamente el coste de las herramientas centrándose en el coste total de propiedad o coste por pieza. Evalúe la vida útil de la herramienta, el tiempo de ciclo que permite (rendimiento), su impacto en la calidad de la pieza y la reducción del tiempo de inactividad. A menudo, una mayor inversión inicial en una herramienta de calidad resulta más rentable a largo plazo.

Encontrar el punto óptimo entre coste y rendimiento exige mirar más allá del precio inicial. Sus ideas sugieren estas estrategias:

- Dar prioridad a Coste total de propiedad (TCO)9: No se fije sólo en el precio. Calcule cuántas piezas buenas produce una herramienta a lo largo de su vida útil. Tenga en cuenta el tiempo de máquina ahorrado gracias a las mayores velocidades/avances que permiten las mejores herramientas. Incluya el coste del tiempo de inactividad por cambio de herramienta. Una herramienta duradera y de alto rendimiento suele salir ganando en el coste total de propiedad.

- Elija herramientas adecuadas y de alta calidad: Invierta en herramientas fabricadas con materiales adecuados (como el carburo para el aluminio) y con recubrimientos beneficiosos (como TiN o los específicos para cada aplicación). Aunque cuestan más al principio, su mayor vida útil y mejor rendimiento reducen los costes por pieza.

- Optimizar los parámetros de mecanizado10: No se limite a utilizar la herramienta; utilícela correctamente. Siga las recomendaciones del fabricante en cuanto a velocidad, avance y profundidad de corte. Ajuste estos parámetros a su máquina y configuración específicas para maximizar el arranque de material y preservar la vida útil de la herramienta.

- Asegúrese Refrigeración/lubricación eficaz11: La aplicación adecuada de refrigerante no es negociable, especialmente para el aluminio. Reduce el calor, minimiza la fricción y el BUE, limpia las virutas y prolonga significativamente la vida útil de la herramienta, permitiéndole sacar el máximo partido a su inversión en herramientas.

- Aplique una buena gestión de las herramientas: Inspeccione periódicamente las herramientas en busca de desgaste. Sustitúyalas de forma proactiva en función del rendimiento o de los límites de vida útil predeterminados, no sólo después de un fallo. Mantenga limpios los soportes y realice un mantenimiento adecuado del equipo.

Adoptando esta visión holística, centrándose en el coste total de propiedad y optimizando todo el proceso, podrá realizar inversiones en herramientas estratégicamente sólidas que mejoren tanto el rendimiento como la rentabilidad.

Conclusión

Seleccionar la herramienta adecuada para el mecanizado de perfiles -teniendo en cuenta el material, el recubrimiento, la geometría y el equilibrio entre el coste y el TCO- es esencial para conseguir precisión, estabilidad, mayor vida útil de la herramienta y eficacia general de la producción, especialmente cuando se trabaja con materiales difíciles como el aluminio.

-

Explore las ventajas de las hojas de sierra de metal duro para el corte de aluminio para garantizar precisión y eficacia en sus proyectos. ↩

-

Descubra cómo las fresas de metal duro mejoran los procesos de mecanizado CNC, garantizando un mayor rendimiento y longevidad en aplicaciones de aluminio. ↩

-

Descubra las ventajas de las herramientas de PCD para el mecanizado de aluminio, especialmente en la producción de grandes volúmenes, para obtener resultados superiores. ↩

-

Explore las ventajas de los recubrimientos TiN, incluida la mejora de la vida útil de las herramientas y el rendimiento en el mecanizado de aluminio. ↩

-

Descubra cómo los recubrimientos mejoran la durabilidad y el rendimiento de las herramientas, dando lugar a soluciones de mecanizado rentables. ↩

-

Descubra cómo los bordes de corte afilados mejoran la eficacia del mecanizado y reducen la deformación del material, algo crucial para el trabajo del aluminio. ↩

-

Descubra la importancia de los ángulos de hélice elevados para mejorar la evacuación de virutas y evitar el apelmazamiento, algo vital para un fresado eficaz del aluminio. ↩

-

Conozca las ventajas de la geometría del rompevirutas para controlar el tamaño de la viruta y mejorar el rendimiento del fresado, especialmente en aluminio. ↩

-

Comprender el coste total de propiedad ayuda a tomar decisiones informadas sobre las inversiones en herramientas, garantizando el ahorro y la eficiencia a largo plazo. ↩

-

La optimización de los parámetros de mecanizado puede mejorar significativamente la vida útil y el rendimiento de las herramientas, lo que se traduce en ahorro de costes y eficiencia. ↩

-

Una refrigeración y lubricación adecuadas son cruciales para la longevidad y el rendimiento de las herramientas, por lo que es esencial explorar las mejores prácticas. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades