¿Por qué se utiliza a menudo la alimentación por etapas en los tornos CNC?

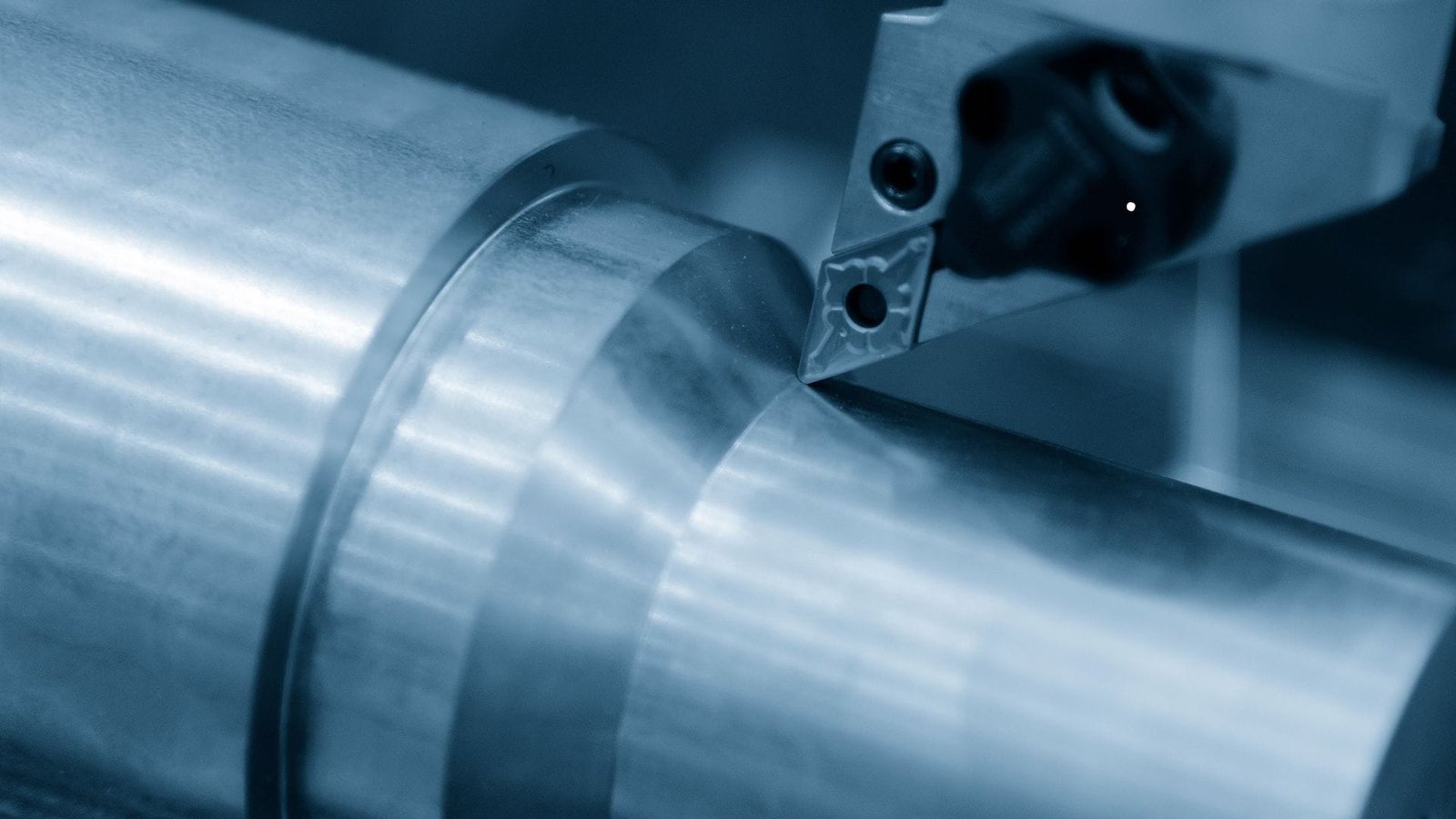

Tornear piezas en un gran corte parece rápido. Pero esto puede dañar rápidamente sus herramientas, su máquina y la propia pieza. La alimentación por etapas, a veces denominada alimentación incremental, ofrece una forma mucho más inteligente y segura.

Los tornos CNC utilizan la alimentación por etapas para reducir las fuerzas de corte. Esto protege las herramientas y la máquina. También garantiza que las piezas sean precisas y tengan un buen acabado, especialmente en el caso de perfiles de rosca más grandes o materiales resistentes, y facilita la eliminación de virutas.

Quizá pienses: ¿por qué no hacer un gran corte y ahorrar tiempo? Es una buena pregunta. Pero hay razones muy sólidas por las que casi siempre utilizamos la alimentación por etapas en el torneado CNC. No se trata sólo de dar pequeños pasos; se trata de mecanizar de forma inteligente. Veamos por qué este método es tan importante para obtener buenos resultados. Creo que verá que se trata de trabajar de forma más inteligente, no sólo más duro, especialmente cuando la precisión es clave.

¿Por qué la alimentación por etapas es crucial para mantener tolerancias ajustadas en piezas difíciles de mecanizar en el torneado CNC?

El mecanizado de materiales duros puede parecer una lucha constante. Estos materiales empujan con fuerza contra la herramienta de corte. Esto hace que sea increíblemente difícil mantener las dimensiones precisas, o tolerancias ajustadas, que exigen muchos trabajos. La alimentación por etapas proporciona un método para obtener un mejor control.

La alimentación por etapas es vital para conseguir tolerancias estrechas en piezas difíciles. Gestiona fuerzas de corte elevadas y repentinas, controla el calor, reduce el desgaste de la herramienta y contrarresta el endurecimiento por deformación. Esto permite un arranque de material predecible y uniforme para una mayor precisión.

Cuando trabajo con materiales difíciles de mecanizar, como superaleaciones, titanio o aceros endurecidos, el mayor reto es siempre mantener tolerancias estrechas. Estos materiales presentan problemas únicos que la alimentación por etapas nos ayuda a superar sistemáticamente.

En primer lugar, consideremos Fuerzas de corte y desviación1. Estos resistentes materiales generan enormes fuerzas de corte, a menudo repentinas. Una sola pasada profunda ejercería una fuerza enorme. Esto puede doblar la herramienta, empujar la pieza o incluso doblar componentes de la máquina. La alimentación por etapas soluciona este problema.

- Pases bruscos: Estas requieren mayores profundidades de corte para eliminar el material a granel. El objetivo principal aún no es la tolerancia final.

- Pases de acabado: Las pasadas posteriores utilizan profundidades significativamente menores. Esto reduce drásticamente las fuerzas de corte, lo que conlleva una menor desviación de la herramienta, la pieza de trabajo y la máquina. Esto es clave para obtener dimensiones precisas.

Siguiente Control del calor y efectos térmicos2. El mecanizado de estos materiales genera un calor excesivo. Además, muchos de ellos tienen una conductividad térmica deficiente, por lo que concentran el calor. Esto puede causar dilatación térmica y provocar imprecisiones. La alimentación por etapas, con cortes más pequeños, genera menos calor por pasada y permite una mejor refrigeración. Esta estabilidad térmica es esencial. He visto piezas arruinadas por el calor; la alimentación por etapas lo evita.

Luego está Desgaste de la herramienta e integridad del filo de corte3. El desgaste rápido de la herramienta es común con estos materiales abrasivos o duros. Una herramienta desgastada no puede producir dimensiones precisas. La alimentación por etapas suele implicar el uso de una herramienta de acabado específica o un filo nuevo que haya sufrido un desgaste mínimo. Esto ayuda a mantener un filo de corte afilado.

Por último, debemos tener en cuenta Endurecimiento del trabajo. Muchos materiales difíciles se endurecen a medida que se cortan. La alimentación por etapas permite elegir cuidadosamente la profundidad de corte en las pasadas de acabado para eliminar cualquier capa endurecida previamente. Este arranque de material predecible y constante reduce el riesgo de rotura de la herramienta y garantiza que la pieza se mantenga fiel. El acabado superficial más liso que se consigue también contribuye directamente a mantener tolerancias ajustadas.

¿Cómo puede contribuir la alimentación por etapas en un torno CNC a prolongar la vida útil de los cojinetes del husillo y los componentes de la torreta reduciendo las tensiones de mecanizado?

Nuestros tornos CNC son inversiones importantes. Queremos que duren y sigan siendo precisos. El corte agresivo y continuo puede desgastar rápidamente piezas vitales como los cojinetes del husillo y las torretas. La alimentación por etapas es una forma muy eficaz de proteger estos valiosos componentes.

La alimentación por etapas prolonga la vida útil de las piezas de la máquina al dividir los cortes pesados en cortes más pequeños y manejables. Esto reduce en gran medida los picos de tensión, las cargas de impacto y las vibraciones en los cojinetes del husillo y los componentes de la torreta, preservando su precisión y vida útil.

Siempre insisto en que una máquina herramienta necesita cuidados para funcionar bien a largo plazo, y la alimentación por etapas es una parte fundamental de esos cuidados. La principal ventaja reside en cómo gestiona las tensiones de mecanizado.

Reducción de las cargas máximas y de choque: En lugar de un impacto masivo, alimentación por etapas4 divide la carga total de corte en varias pasadas más pequeñas y suaves. Cuando utilizamos un único corte pesado, los rodamientos del husillo y la torreta se enfrentan a enormes cargas axiales y radiales, lo que constituye una carga de choque. Con el tiempo, estos elevados picos de tensión provocan un desgaste acelerado. Los rodamientos pueden perder precisión, y la indexación de la torreta puede volverse menos precisa. Con la alimentación por etapas, la fuerza máxima durante cada pasada es mucho menor. Esto reduce significativamente el desgaste, ayudando a prolongar la vida operativa de estos sistemas críticos.

Vibraciones minimizadas: Los cortes pesados suelen provocar vibraciones importantes. Esto no sólo es perjudicial para el acabado superficial de la pieza, sino también para los componentes de la máquina. Piense en ello como si condujera constantemente un coche por una carretera irregular y llena de baches: las piezas se aflojan y desgastan más rápidamente. La alimentación por etapas, con sus cortes más suaves y ligeros, produce muchas menos vibraciones. Esta acción más suave ayuda a preservar las finas tolerancias incorporadas en los componentes de la máquina y reduce las concentraciones de tensión.

Menor estrés térmico: Al controlar la generación de calor mediante cortes más pequeños e incrementales, la alimentación por etapas también reduce estrés térmico5 en los propios componentes de la máquina. Esto ayuda a mantener las alineaciones críticas de la máquina y contribuye aún más a la longevidad y precisión sostenida del torno. He visto de primera mano cómo los talleres que adoptan estrategias de alimentación por etapas experimentan menos averías inesperadas y reducen los costes de mantenimiento de sus husillos y torretas.

¿Existen tipos específicos de herramientas de torno CNC o geometrías de plaquitas que funcionen de forma óptima con estrategias de alimentación por etapas?

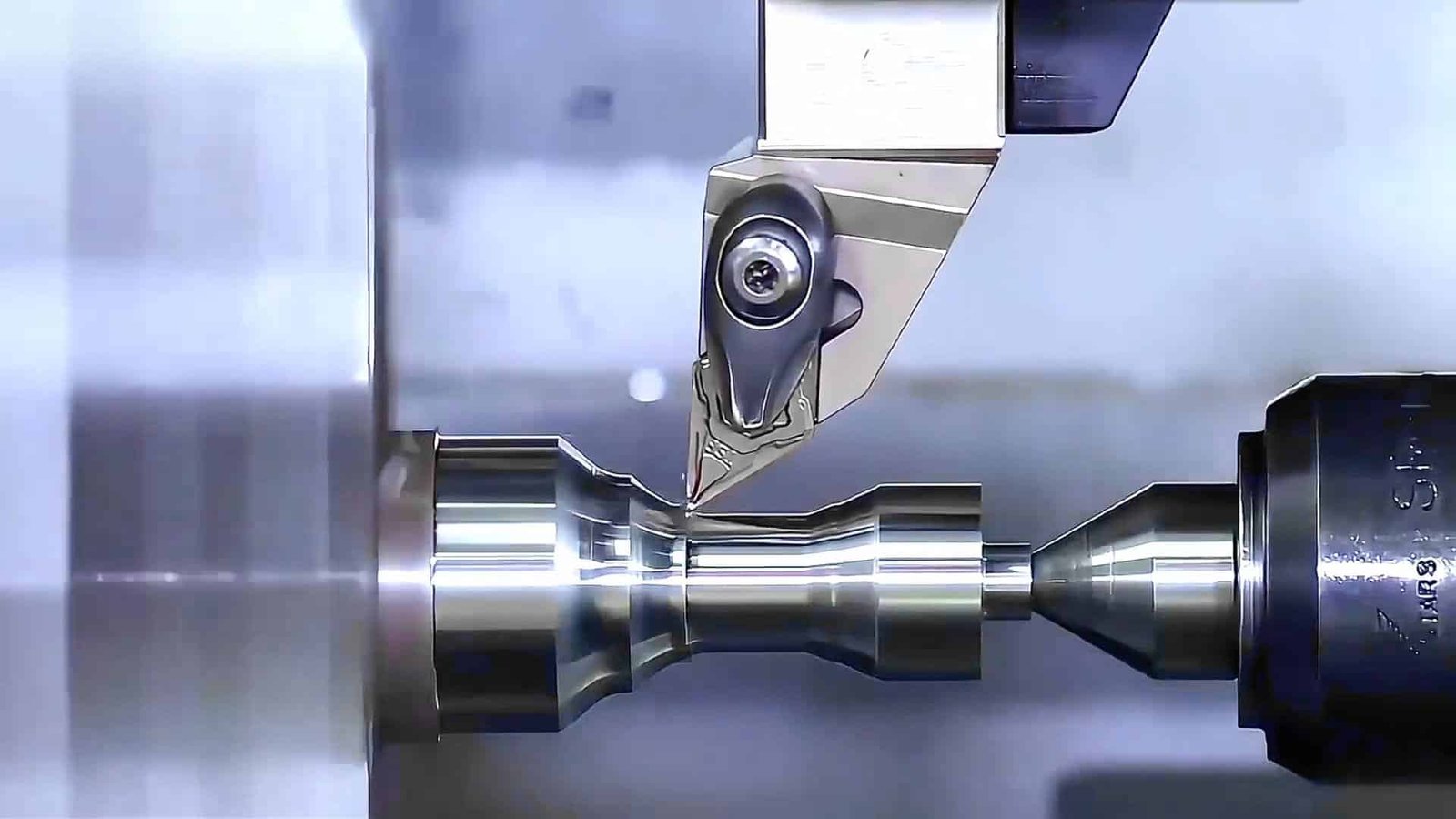

Elegir la herramienta de corte adecuada siempre es fundamental para el éxito del mecanizado. Y sí, es cierto. Incluso con una buena estrategia de alimentación por etapas, una herramienta incorrecta puede provocar problemas o ineficacia. Para obtener los mejores resultados, debemos seleccionar las herramientas adecuadas para cada etapa del proceso.

Sí, las herramientas y formas de plaquita específicas mejoran la alimentación por etapas. Las plaquitas de desbaste resistentes se encargan de los cortes pesados iniciales. Para cortes finales por etapas precisos, lo mejor son plaquitas de acabado con aristas vivas, ángulos de desprendimiento positivos y geometrías efectivas de arranque de viruta.

Según mi experiencia en el suministro de máquinas-herramienta y el asesoramiento sobre procesos, la selección de la herramienta es primordial, especialmente con la alimentación por etapas. No se puede utilizar una herramienta de talla única. Hay que tener en cuenta lo que se pretende conseguir en cada fase de corte.

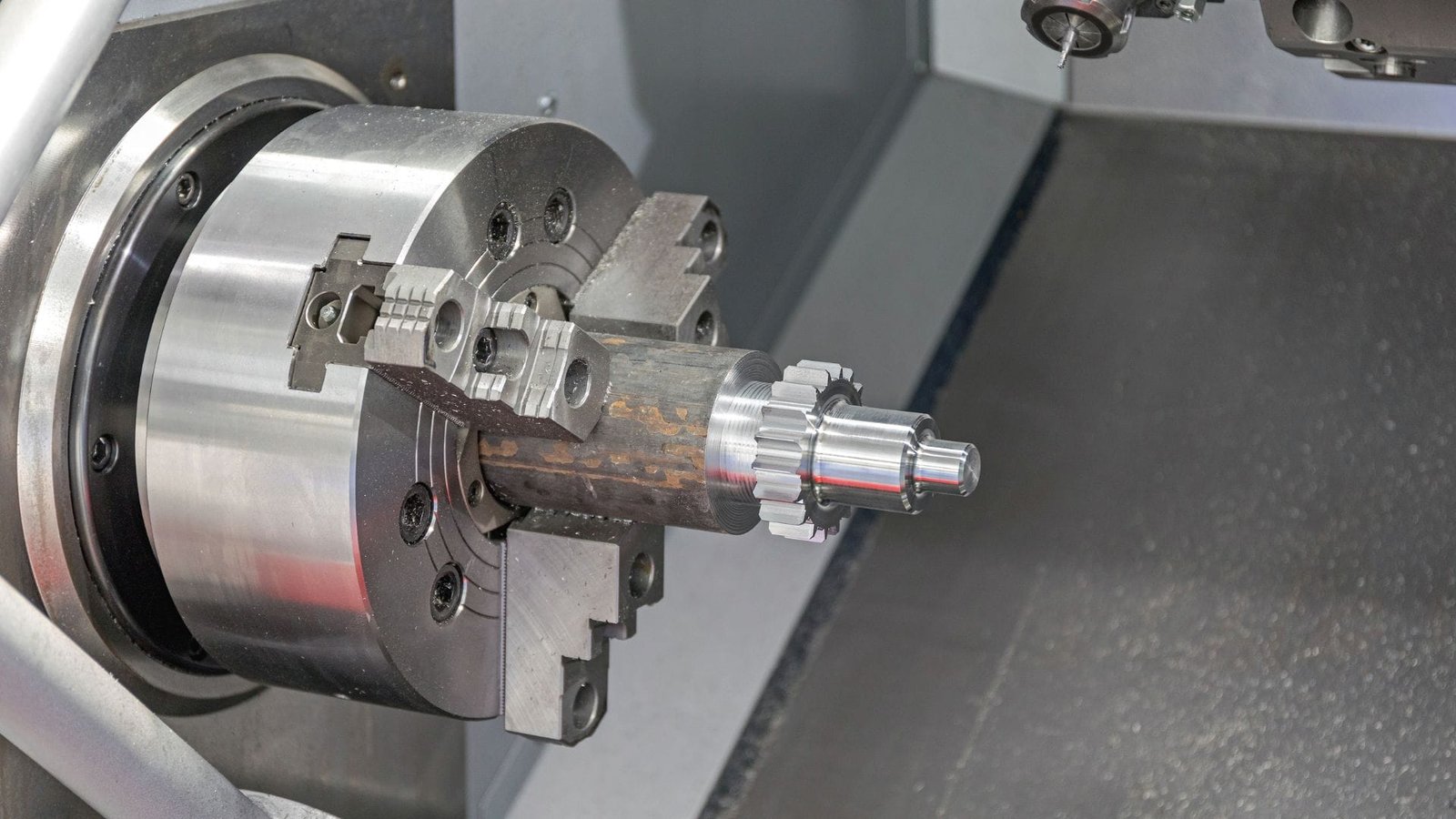

Para el pases iniciales de desbasteCuando el objetivo es la eliminación rápida de material, la herramienta debe ser robusta.

- Insertos de cantos más resistentes6: Esto puede implicar ángulos de desprendimiento negativos o bordes de corte afilados (ligeramente redondeados) para una mayor resistencia.

- Grados de carburo más duros: Son menos propensos a astillarse bajo fuerzas de desbaste más elevadas.

- Rompevirutas para virutas más grandes: El desbaste crea virutas más grandes, por lo que la plaquita necesita geometría para gestionarlas.

Al trasladarse a pases de semiacabado y acabadoLa precisión y el acabado de la superficie pasan a un primer plano. La profundidad de corte es mucho menor.

- Bordes de corte más afilados7: Los ángulos de desprendimiento positivos y las aristas muy afiladas cortan limpiamente con menos fuerza, vital para un buen acabado y tolerancias ajustadas. A menudo se opta por plaquitas periféricas rectificadas.

- Geometrías efectivas para romper chips8: Incluso con cortes ligeros, es importante un buen control de la viruta. Las plaquitas con geometrías diseñadas para las virutas más pequeñas producidas durante el acabado ayudan a mantener limpia la zona de corte.

- Insertos de limpiaparabrisas: Para la pasada final, las plaquitas rascadoras pueden producir excelentes acabados superficiales.

- Recubrimientos especializados: Los revestimientos diseñados para resistir el desgaste o reducir la fricción son beneficiosos.

- Insertos multipunto: Para algunas aplicaciones, como las roscas muy gruesas, las plaquitas multipunta pueden distribuir eficazmente el desgaste durante los cortes escalonados.

En rigidez del portaherramientas también es crucial para evitar vibraciones, sobre todo en el acabado. Yo digo a la gente que considere las herramientas de desbaste como equipos de gran resistencia y las de acabado como instrumentos de precisión. Aunque la mejor elección depende siempre del material y el trabajo específicos, es fundamental adaptar la herramienta a la fase de la estrategia de alimentación. En J&M Machine Tools, es prioritario guiar a los clientes en esta elección inteligente de herramientas.

¿Por qué la alimentación por etapas debe considerarse una estrategia de mecanizado primaria?

Algunos pueden considerar que la alimentación por etapas es demasiado cautelosa o lenta. Puede que cuestionen su necesidad para todos los trabajos. Pero ignorar la alimentación por etapas puede acarrear problemas costosos: herramientas rotas, máquinas dañadas o piezas de calidad inferior. Por eso es una estrategia fundamental para un mecanizado fiable y de alta calidad.

La alimentación por etapas es una estrategia fundamental porque gestiona eficazmente las fuerzas de corte, optimiza el control térmico, mejora la precisión y la calidad de la superficie. Se adapta a materiales y geometrías complejas, aprovecha la precisión del CNC y facilita el control de virutas.

Cuando planifico un nuevo trabajo de mecanizado o asesoro a alguien, mi punto de partida es pensar por etapas. No es sólo para situaciones complicadas; es un enfoque fundamental. He aquí por qué creo que es una estrategia primordial:

Control fundamental:

- Gestiona Fuerzas de corte1: Al dividir el arranque de material en pasos más pequeños, se mantienen bajas las fuerzas sobre la herramienta y la máquina. Esta es la razón más básica y vital. Lo protege todo.

- Optimiza el control del calor: El exceso de calor es perjudicial para la precisión. El corte por etapas implica una menor generación de calor por pasada, lo que permite que el refrigerante trabaje mejor. Esto es crucial para el acabado.

- Mejora la precisión y la calidad de la superficie: Las grandes fuerzas provocan vibraciones y desviaciones. Los cortes de acabado más ligeros las minimizan, lo que se traduce en una mayor precisión y mejores acabados. Este enfoque gradual es la clave.

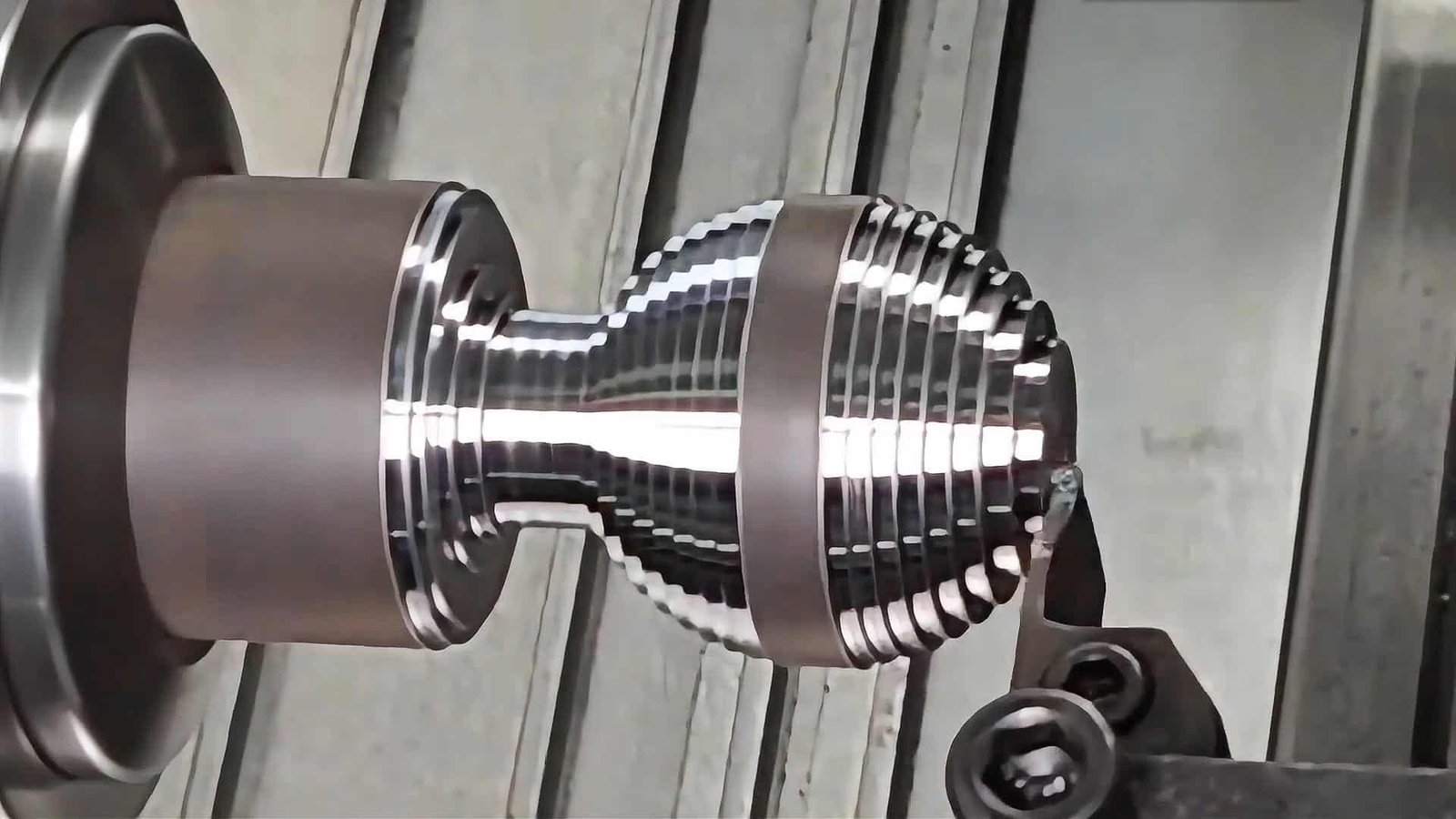

Mayor eficacia y adaptabilidad:

- Mejor Gestión de chips2: La alimentación por etapas, especialmente con las herramientas adecuadas, ayuda a crear virutas manejables. Esto es especialmente importante en operaciones como el torneado de perfiles de rosca más grandes (por ejemplo, pasos de más de 5 mm), donde el control de la viruta es esencial. A menudo también se consigue un desgaste más uniforme de las plaquitas, especialmente con roscas gruesas.

- Adaptabilidad: La alimentación por etapas ofrece flexibilidad para superficies irregulares (como piezas de fundición) o cortes interrumpidos. Permite una pasada inicial prudente antes del mecanizado normal. Su versatilidad le permite trabajar con diversos materiales y geometrías complejas.

- Aprovecha Capacidades CNC3: Los sistemas CNC modernos destacan en el control preciso de múltiples pasadas y parámetros de corte. La alimentación por etapas es perfecta para ello, por lo que resulta muy eficaz en entornos automatizados y para ejecutar trayectorias de herramienta complejas de forma eficiente. Esto se traduce en una mayor estabilidad general del mecanizado.

No se trata de hacer cada trabajo excesivamente complejo. Para piezas sencillas, puede bastar con una pasada de desbaste y otra de acabado (que es la puesta en escena básica). Pero para piezas complejas, materiales duros o alta precisión, es esencial un enfoque detallado de varias fases. Se trata de planificar para controlar el proceso de principio a fin.

Conclusión

La alimentación por etapas es un método inteligente y vital en el torneado CNC. Protege las herramientas y las máquinas, garantiza la calidad de las piezas y ayuda a abordar con fiabilidad incluso los trabajos más duros, lo que lo convierte en la piedra angular de un mecanizado eficiente.

-

Comprender las fuerzas de corte y la desviación es crucial para mejorar la precisión del mecanizado y la longevidad de la herramienta. Explore este enlace para obtener información detallada. ↩ ↩

-

El control del calor es vital en el mecanizado para evitar imprecisiones y daños en las herramientas. Descubra estrategias eficaces para gestionar los efectos térmicos en el mecanizado. ↩ ↩

-

Gestionar el desgaste de las herramientas es esencial para mantener la precisión en el mecanizado. Conozca las mejores prácticas para mejorar la vida útil y el rendimiento de las herramientas. ↩ ↩

-

La exploración de este recurso proporcionará información sobre cómo la alimentación por etapas mejora la eficacia del mecanizado y reduce el desgaste. ↩

-

Comprender el estrés térmico es crucial para mantener el rendimiento y la longevidad de las máquinas; este enlace profundizará sus conocimientos. ↩

-

Explore cómo las plaquitas de filo más resistentes mejoran la durabilidad y el rendimiento en los procesos de mecanizado, especialmente durante el desbaste. ↩

-

Conozca la importancia de los filos cortantes para conseguir acabados de alta calidad y tolerancias estrechas en el mecanizado. ↩

-

Descubra cómo las geometrías rompevirutas pueden mejorar el control de la viruta y la eficacia general del mecanizado, especialmente en las operaciones de acabado. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.