¿Qué dimensiones y peso de pieza debe admitir su taladradora CNC ideal?

Elegir una taladradora CNC parece un gran paso. Si elige una demasiado pequeña o no lo suficientemente robusta para sus piezas, se enfrentará a problemas constantes. Acertar desde el principio es clave.

Su taladradora CNC ideal debe contar con una mesa de trabajo y un recorrido adecuados para sus piezas de trabajo más grandes y poseer la integridad estructural y la capacidad de carga necesarias para soportar los elementos más pesados de forma segura, garantizando la precisión y la seguridad.

Verá, es bastante sencillo: la máquina tiene que adaptarse a su trabajo. He visto a gente entusiasmarse con las características de lujo, sólo para descubrir que sus trabajos comunes son demasiado grandes o demasiado pesados para su nueva compra. Lo primero que compruebo siempre es la capacidad física básica. ¿Puede sostener la pieza? ¿Es la mesa de trabajo lo suficientemente grande? ¿Puede soportar el peso sin flexionarse ni vibrar? Hay que responder a estas preguntas básicas antes de nada. Si la pieza no encaja, o si la máquina no puede mantenerla estable, todas las demás campanas y silbatos no significan nada. Analicemos por qué estos aspectos físicos son tan fundamentales para su éxito y qué debe tener en cuenta antes de buscar velocidades o características especiales.

¿Cómo influyen los materiales que va a taladrar en los requisitos de potencia y del husillo?

¿Sus brocas se desgastan demasiado rápido o la máquina tiene problemas con materiales más duros? Esto podría significar que el husillo y el motor no están a la altura. Es fundamental adaptar la potencia al material.

Los materiales que taladre determinarán sus necesidades de husillo y potencia. Los materiales más duros o resistentes, como los aceros aleados, exigen más par y potencia del husillo, a menudo con velocidades ajustadas, para taladrar con eficacia sin un desgaste excesivo de la herramienta o tensión de la máquina.

Entonces, ¿en qué debe pensar?

- Dureza y tenacidad del material:

- Para materiales más blandos1 como la madera, los plásticos o incluso algunos aluminios más blandos, a menudo se pueden utilizar velocidades de husillo más altas y es posible que no se necesite una gran cantidad de potencia. Las fuerzas de corte son menores. Algunos husillos diseñados para estas aplicaciones pueden alcanzar RPM muy altas.

- Cuando se traslade a materiales más duros o resistentes2-pensemos en aceros al carbono, aceros aleados, aceros inoxidables o aleaciones de titanio-, el juego cambia. Estos materiales resisten mucho más la broca. Necesitará una máquina con:

- Potencia de husillo suficiente (caballos): Suficiente potencia para mantener el taladro girando de forma constante, incluso cuando se encuentra a gran profundidad en el material.

- Par de husillo adecuado: El par es la fuerza de torsión. Para materiales duros, especialmente con brocas más grandes, se necesita un buen par de torsión, a menudo a bajas revoluciones, para que la broca corte con eficacia en lugar de limitarse a rozar y calentarse.

- Parámetros de procesamiento:

- Velocidad de corte: Esto debe ajustarse en función del material. Los materiales más duros suelen implicar velocidades de corte más bajas.

- Velocidad de avance: Esto también cambia. Para materiales muy duros, puede ser necesario un avance más lento para evitar la rotura de la herramienta.

- Profundidad de corte: La profundidad a la que se taladra de una sola vez también afecta a la carga sobre el husillo.

Esencialmente, una máquina que destaca en el taladrado rápido de aluminio puede tener problemas con el acero. Y una máquina construida para el acero necesita la robustez y la potencia necesarias para realizar los trabajos más duros. Se trata de tener la herramienta adecuada para el material.

¿Qué tipos de orificios y sus diámetros/profundidades definen las necesidades de capacidad de la máquina?

¿Está limitado por el tipo de agujeros que puede producir su sistema actual? Quizá no pueda profundizar lo suficiente o no consiga la calidad adecuada. Los propios orificios le indican qué capacidades de máquina necesita.

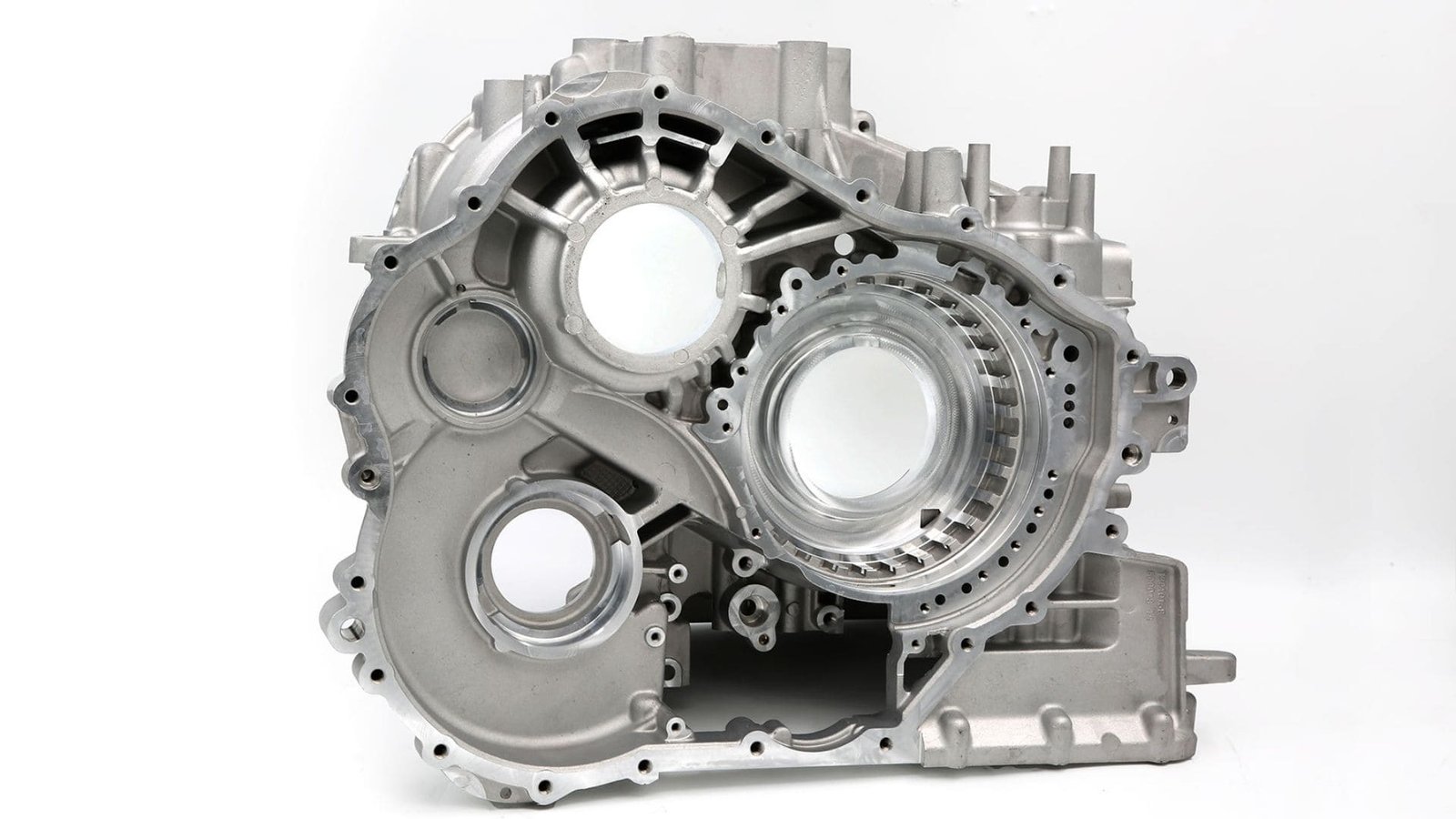

Los tipos de orificios (por ejemplo, orificios pasantes, orificios ciegos, orificios previos roscados), sus diámetros y, sobre todo, sus profundidades determinan el recorrido necesario del eje Z, la potencia del husillo, la sujeción de la herramienta y, potencialmente, los ciclos de taladrado especializados y los sistemas de refrigeración.

El propio orificio le dice mucho sobre la máquina que necesita.

Considéralo:

- Diámetro del orificio3: Los orificios pequeños (por ejemplo, de unos pocos milímetros) no requieren una gran potencia, pero sí precisión y un buen control de la velocidad del husillo. Los agujeros más grandes (por ejemplo, de 50 mm o más) exigen una potencia y un par considerables, así como una máquina y una sujeción de la herramienta muy rígidas. El diámetro máximo de perforación es una especificación clave.

- Profundidad del agujero: Este es uno grande.

- Agujeros poco profundos son sencillas.

- Agujeros profundos4 (a menudo definidos como más de 5-10 veces el diámetro) presentan retos como la evacuación de virutas, el desplazamiento de la herramienta y la acumulación de calor. Su máquina necesita un recorrido suficiente del eje Z. También es posible que necesite funciones como el taladrado de pico (en el que la broca se retrae periódicamente para evacuar las virutas) o, en el mejor de los casos, refrigerante a través del husillo (refrigerante impulsado a través de la propia broca) para limpiar las virutas y refrigerar el filo de corte. La resistencia estructural de la máquina también es clave para mantener la rectitud en orificios profundos.

- Tipo de agujero:

- Perforación: Se trata de la operación básica de taladrado. Normalmente para orificios de hasta 80 mm, a menudo para aplicaciones menos críticas como orificios para pernos o pretaladros para roscado.

- Escariado: Se utiliza después del taladrado para mejorar la precisión del diámetro del agujero y el acabado superficial. La máquina debe guiar el escariador con precisión.

- Aburrido: Para diámetros mayores y alta precisión, a menudo cuando no se dispone de un taladro/esmeril estándar o éste no es lo suficientemente preciso. Esto requiere una máquina y un husillo muy rígidos.

- Bruñido: Un proceso de acabado para superficies muy lisas y tolerancias estrechas en orificios pequeños. Es más especializado.

- Avellanado: Estos crean características específicas en la abertura del orificio. La máquina debe gestionar las fuerzas de corte intermitentes.

He aquí un desglose sencillo:

| Proceso de perforación | Uso típico | Necesidades clave de la máquina |

|---|---|---|

| Perforación | Agujeros de uso general, preagujeros | Potencia adecuada, recorrido del eje Z, buena evacuación de virutas |

| Escariado | Tamaño y acabado mejorados | Buena precisión del husillo, avance suave |

| Perforación | Gran diámetro, alta precisión | Alta rigidez, potencia, ajuste preciso de la herramienta |

| Agujero profundo | Agujeros >5-10x diámetro | Recorrido Z largo, taladrado de pico, refrigeración a través del husillo |

Pensar en los orificios más grandes, profundos y complejos que producirá con regularidad le guiará hacia las especificaciones correctas de la máquina.

¿Cómo influyen la precisión y el acabado en la selección de su taladradora CNC?

¿Está luchando constantemente por cumplir tolerancias estrictas en la posición de los orificios, o el acabado superficial del interior de los orificios taladrados no está a la altura? Esto puede provocar mucha frustración y piezas rechazadas. La máquina adecuada marca la diferencia.

Los requisitos de mayor precisión y mejor acabado superficial en los orificios taladrados exigen una máquina de taladrado CNC con una rigidez estructural superior, componentes de movimiento de precisión como husillos de bolas y guías lineales, un husillo de alta calidad con una desviación mínima y una sujeción estable de la pieza de trabajo.

Si sus piezas tienen que estar perfectas, la propia máquina debe ser capaz.

¿Qué contribuye a la precisión y el acabado en el taladrado?

- Estructura y rigidez de la máquina: Una base de máquina pesada y bien amortiguada y una columna rígida son vitales. Cualquier flexión o vibración durante el proceso de taladrado se traducirá directamente en errores de posición, rectitud o redondez del agujero. La robustez general de la máquina es un factor importante.

- Sistema de movimiento de precisión5:

- Husillos a bolas y guías lineales: Los husillos a bolas precargados de alta calidad para mover los ejes X, Y y Z garantizan un posicionamiento preciso con un juego mínimo. Las guías lineales suaves y rígidas soportan estos movimientos con precisión.

- Sistemas de retroalimentación: Para obtener la máxima precisión, algunas máquinas utilizan sistemas de retroalimentación de precisión, como reglas ópticas o codificadores de alta resolución, para lograr un posicionamiento a nivel de micras.

- Calidad del husillo: El husillo debe sujetar y hacer girar la broca en posición vertical, con muy poca excentricidad (bamboleo). Una desviación excesiva da lugar a orificios sobredimensionados y a un mal acabado superficial. Los rodamientos de calidad y un husillo bien equilibrado son esenciales.

- Sujeción de piezas: La pieza debe sujetarse con total seguridad. Si se desplaza mínimamente durante el taladrado, se pierde toda la precisión. La clave es una buena estrategia de fijación.

- Su proceso de perforación:

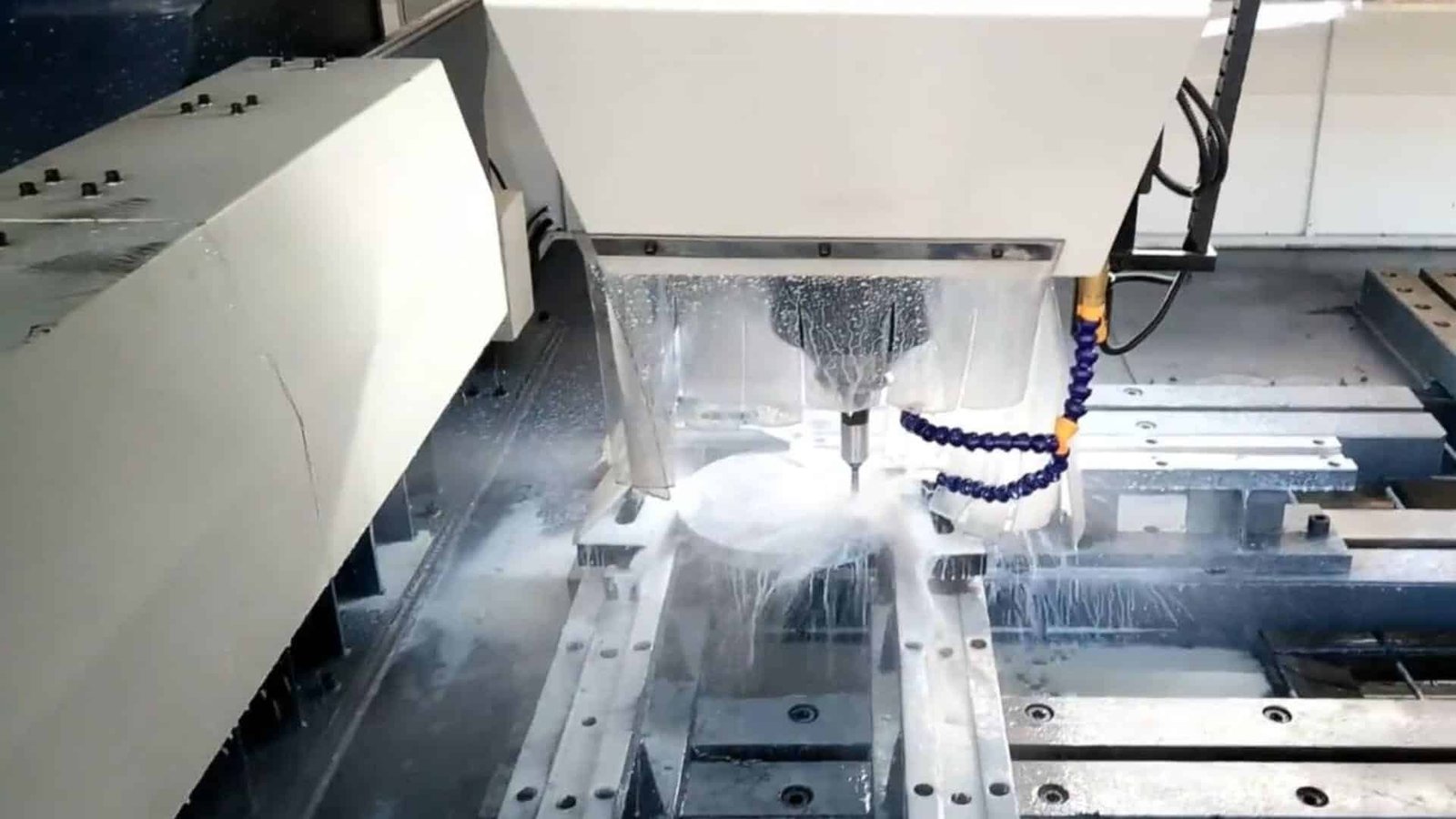

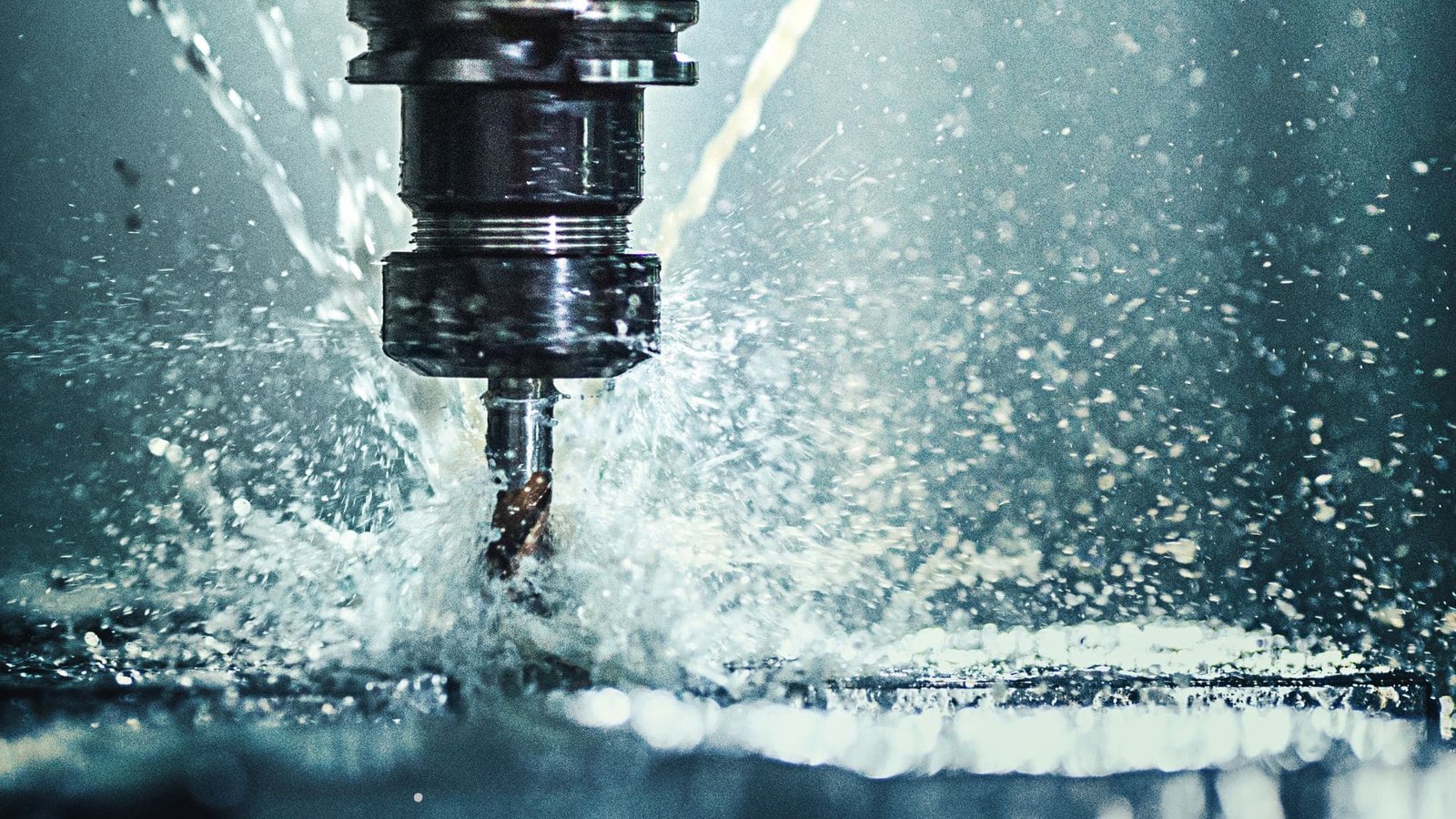

- Lubricación/refrigerante: La aplicación adecuada de refrigerante es crucial. Reduce el calor, lubrica el corte y ayuda a evacuar las virutas, todo lo cual contribuye a mejorar la precisión y el acabado superficial.

También hay que tener en cuenta que factores como la temperatura ambiente, la humedad e incluso el polvo del taller pueden tener un impacto sutil en los trabajos de muy alta precisión. Mantener limpio el equipo es importante. Por lo general, los orificios más profundos y los de menor diámetro son más difíciles de realizar cuando se trata de mantener una alta precisión.

¿Qué volumen de producción y tiempos de ciclo deseados debe ser capaz de alcanzar la taladradora CNC que elija?

¿Sus operaciones de taladrado están creando un cuello de botella en su flujo de trabajo, ralentizando la producción global? Si necesita aumentar la producción y terminar las piezas más rápidamente, la velocidad y la eficacia de su taladradora CNC son fundamentales.

Para satisfacer altos volúmenes de producción y conseguir tiempos de ciclo cortos, su taladradora CNC necesita funciones como velocidades de desplazamiento rápidas, aceleración y deceleración rápidas del husillo, sistemas eficaces de gestión de virutas y, potencialmente, funciones de automatización como cambiadores automáticos de herramientas o integración con sistemas de carga/descarga.

Una máquina lenta le estará costando directamente dinero y oportunidades. El tiempo de ciclo, es decir, el tiempo total que se tarda en realizar todas las operaciones de taladrado de una pieza, se ha convertido en un tema de gran importancia.

En ello influyen varias características de la máquina:

- Tasas de desplazamiento rápido6: Esta es la velocidad a la que la máquina puede mover sus ejes (X e Y principalmente para el movimiento agujero a agujero, y Z para los repliegues) cuando está no corte. Las velocidades de avance más rápidas reducen significativamente el tiempo de no corte, que puede ser una gran parte del ciclo en piezas con muchos agujeros. Las máquinas con servomotores suelen ofrecer mayores velocidades de avance, lo que puede aumentar la producción de forma significativa.

- Rendimiento del husillo7: La aceleración rápida hasta las RPM programadas y la deceleración rápida para las retracciones también recortan segundos al ciclo.

- Ciclos de perforación eficientes: Como ya se ha mencionado, el uso de ciclos de taladrado CNC optimizados (como

G81,G83,G73) adecuados para la profundidad del orificio y las ayudas de material. La velocidad de procesamiento del sistema de control también desempeña un papel en la ejecución eficaz de estos ciclos. - Gestión de virutas y polvo: Si las virutas no se retiran con eficacia, es posible que tenga que reducir la velocidad o incluso detener la máquina para retirarlas manualmente. Esto reduce la productividad. Un sistema de refrigeración eficaz es una parte de este problema. Para algunos materiales u operaciones de taladrado en seco, es esencial contar con un sólido sistema de aspiración para eliminar el polvo y las virutas de forma continua. He aprendido que tener un aspirador con un poco más de potencia de la que cree que necesita, y una gran capacidad de recogida, ayuda a evitar retrasos en la producción debidos a filtros obstruidos o bolsas llenas.

- Funciones de automatización8 (para volúmenes superiores):

- Cambiadores automáticos de herramientas (ATC): Si una pieza requiere varios tamaños de taladro, u operaciones posteriores como escariado o roscado que pueden realizarse en la misma máquina, un ATC reduce drásticamente la intervención manual y el tiempo de preparación entre herramientas.

- Sistemas automáticos de carga y descarga: Para tareas repetitivas de gran volumen, la integración de sistemas de carga y descarga robotizados o basados en palés puede permitir que la máquina funcione de forma casi continua.

Al evaluar el volumen de producción, tengo en cuenta el número de orificios por pieza, la complejidad y el número de piezas que necesito por turno o por día. Esto me ayuda a decidir si necesito una máquina de alta velocidad, potencialmente automatizada, o si bastará con una taladradora CNC más sencilla y estándar.

Conclusión

La selección de la taladradora CNC adecuada se reduce realmente a comprender su trabajo específico: las dimensiones y el peso típicos de sus piezas, los materiales que va a taladrar, los tipos y profundidades de orificios necesarios, sus estándares de precisión y acabado y sus objetivos de volumen de producción.

-

Conocer los materiales más blandos puede ayudarle a optimizar los procesos de mecanizado y a seleccionar las herramientas adecuadas para lograr una mayor eficacia. ↩

-

El análisis de este tema proporcionará información sobre los retos y las soluciones para el mecanizado eficaz de materiales duros. ↩

-

Conocer el diámetro de los orificios es crucial para seleccionar la máquina adecuada y garantizar la precisión en sus proyectos. ↩

-

Explorar los retos que plantean los taladros profundos puede ayudarle a elegir las herramientas y técnicas adecuadas para un mecanizado eficaz. ↩

-

Comprender los sistemas de movimiento de precisión puede mejorar sus conocimientos sobre la precisión en el mecanizado, lo que le permitirá obtener mejores resultados en sus proyectos. ↩

-

Comprender las velocidades de desplazamiento rápido puede ayudarle a optimizar sus procesos de mecanizado y reducir los tiempos de ciclo, lo que se traduce en un aumento de la productividad. ↩

-

Explorar el rendimiento del husillo puede revelar formas de mejorar la eficacia del mecanizado y reducir los costes de producción. ↩

-

Conocer las características de la automatización puede ayudarle a tomar decisiones informadas sobre la inversión en tecnología que aumente la eficiencia de la producción. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.