¿Qué es un centro de roscado CNC?

¿Los lentos ciclos de taladrado y roscado están atascando su producción, especialmente cuando trabaja con componentes pequeños? Depender de operaciones separadas o utilizar una máquina menos especializada cuesta un tiempo valioso, aumenta el riesgo de errores y, en última instancia, afecta a su rentabilidad. Afortunadamente, existe una máquina optimizada precisamente para este trabajo de alta velocidad y gran precisión.

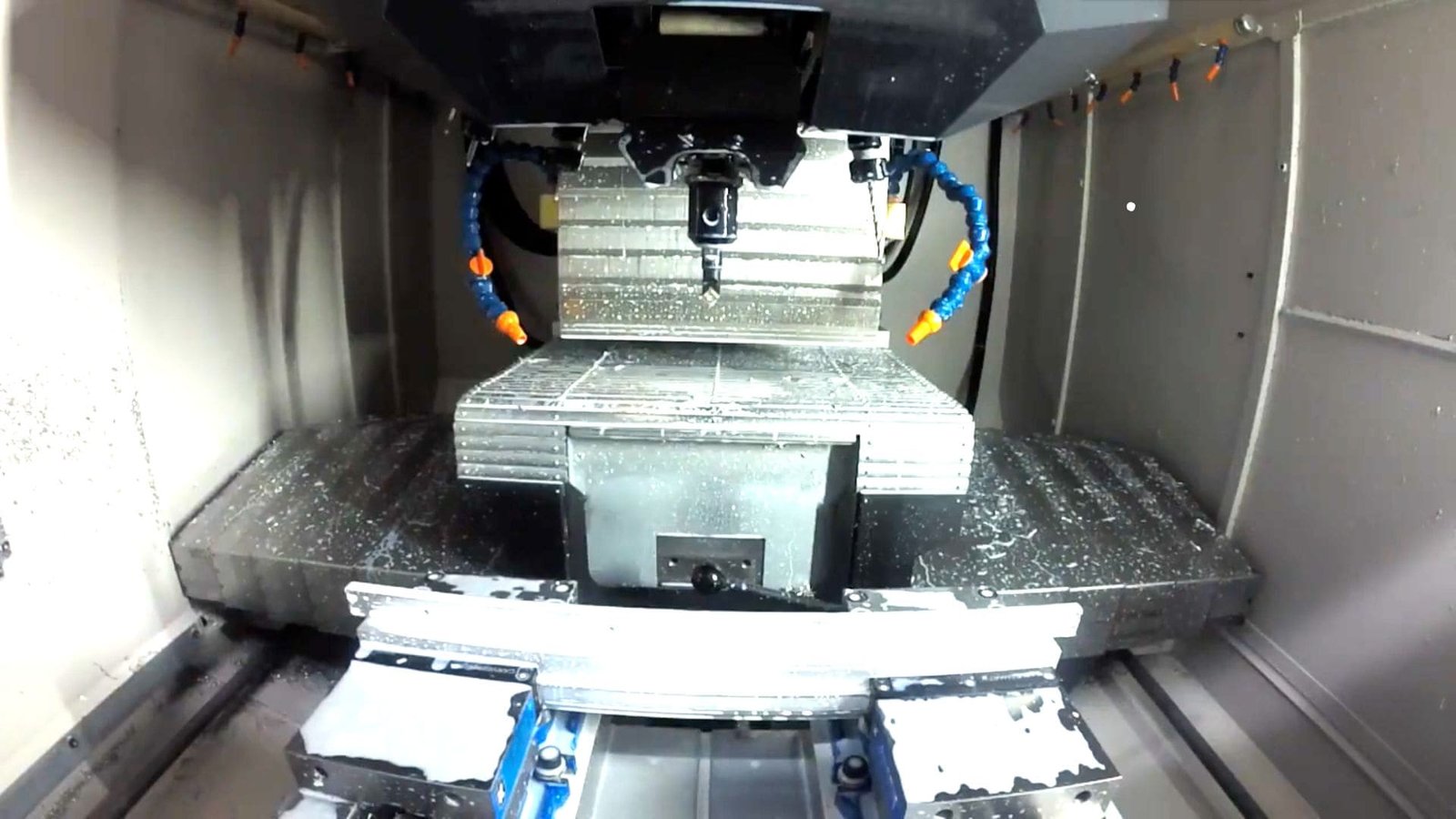

Un centro de roscado CNC es un tipo especializado de máquina herramienta CNC diseñada principalmente para taladrar a alta velocidad y, lo que es más importante, cortar roscas internas (roscado). Integra estas funciones con cambios rápidos de herramienta y altas velocidades de husillo para maximizar la eficiencia y la precisión, especialmente en piezas metálicas más pequeñas, como componentes de aluminio.

Aunque estas máquinas pueden parecerse a los centros de mecanizado vertical (CMV) compactos, su ingeniería interna está diseñada específicamente para ofrecer velocidad y eficacia en la realización de orificios y roscado. Es posible que se pregunte en qué se diferencian realmente de otras máquinas o por qué elegir una. Exploremos las características específicas que hacen de los centros de roscado la mejor opción para determinados trabajos e industrias.

¿En qué se diferencia un centro de roscado CNC de un centro de taladrado CNC?

Es posible que piense: "Mi centro de taladrado o VMC estándar también puede roscar orificios, así que ¿para qué invertir en un centro de roscado específico?". Aunque es cierto, utilizar una máquina de uso general para tareas de roscado muy repetitivas puede ralentizar considerablemente la producción y comprometer la calidad de la rosca en comparación con una máquina optimizada para este trabajo.

La diferencia fundamental es la optimización: Los centros de roscado se construyen para obtener la máxima velocidad y eficiencia en ambos ciclos de taladrado y roscado rápidos y rígidos. Suelen contar con cambiadores de herramientas más rápidos (a menudo de tipo torreta) y velocidades de desplazamiento más rápidas que los centros de taladrado o CMV estándar, que dan prioridad a capacidades de mecanizado más amplias.

Profundicemos en estas distinciones. Mientras que una taladradora CNC se centra principalmente en crear orificios con precisión, un centro de roscado está diseñado desde cero para taladrar y roscar esos agujeros a la mayor velocidad y precisión posibles.

Distinciones clave

| Característica | Centro de roscado CNC | Centro de taladrado CNC (o VMC) |

|---|---|---|

| Objetivo principal | Taladrado de alta velocidad y ciclos de roscado optimizados | Taladrado general, fresado, roscado; mayor versatilidad |

| Velocidad del cabezal | Típicamente muy altas (por ejemplo, 10k-20k+ RPM común) | Velocidades máximas variables, a menudo inferiores; diseñadas para fresar |

| Método Tapping | Optimizado para una alta velocidad y precisión roscado rígido1 | Capacidad de roscado rígido, pero a menudo tiempos de ciclo más lentos |

| Cambiador de herramientas | A menudo de tipo torreta para cambios extremadamente rápidos (~1 seg) | Tipo brazo o servo, generalmente tiempos de cambio más lentos |

| Rápidos del Eje | Velocidades de desplazamiento muy rápidas (por ejemplo, más de 48 m/min) | Velocidades a menudo más lentas que las de las CT especializadas |

| Estructura | Bastidor de fundición a menudo compacto y rígido (por ejemplo, de calidad Meehant) | La estructura varía; construida para cargas laterales más pesadas en fresado |

| Uso típico | Piezas pequeñas de gran volumen que necesitan muchos orificios roscados | Mecanizado diverso, piezas más grandes, operaciones de fresado más pesadas |

| Coste/Tamaño | Por lo general, ocupan menos espacio y su coste inicial es menor | Normalmente más grandes y más caras |

En la práctica, aunque un CMV es una máquina versátil, un centro de roscado específico la superará significativamente en trabajos que requieran numerosos orificios taladrados y roscados. Los segundos que se ahorran por orificio se acumulan rápidamente en la producción de grandes volúmenes. Su diseño da prioridad a minimizar el tiempo de no corte mediante la aceleración/desaceleración rápida del husillo, el movimiento rápido de los ejes y los cambios rápidos de herramienta, lo que resulta ideal para piezas como carcasas de teléfonos móviles, componentes electrónicos o piezas pequeñas de automoción.

¿Cuáles son las ventajas reales de la alta velocidad y los cambios rápidos de herramienta de un centro de roscado?

Las altas velocidades de los husillos (que alcanzan las 20.000 RPM o más) y los cambios de herramienta en menos de un segundo parecen estupendos sobre el papel, pero ¿qué ventajas tangibles aportan a su taller? Los ciclos lentos afectan directamente a la rentabilidad y la competitividad. Examinemos las ventajas concretas que ofrecen estas características de alto rendimiento.

Las altas velocidades del husillo permiten ciclos de corte (taladrado/fresado) y roscado más rápidos, mientras que los rápidos cambios de herramienta reducen drásticamente el tiempo de no corte. Esta sinergia acorta enormemente los tiempos de ciclo totales de las piezas, aumenta el rendimiento, mejora el acabado superficial y la precisión de las roscas y, en última instancia, reduce el coste de fabricación por pieza.

El impacto va más allá de fabricar piezas más rápidamente. He aquí un desglose de las ventajas reales que se observan al aplicar correctamente estas máquinas.

Desglose de beneficios tangibles

- Mejora masiva de la eficiencia del mecanizado2: Esta es la principal ventaja. Las altas RPM permiten velocidades de avance más rápidas durante el taladrado y el fresado ligero. Y lo que es más importante, los cambios de herramienta increíblemente rápidos (a menudo por debajo de un segundo con los almacenes de torreta) minimizan el tiempo de inactividad. En el caso de componentes que necesitan varias herramientas (por ejemplo, taladrado puntual, taladrado, biselado, roscado), este ahorro de tiempo acumulado reduce drásticamente el tiempo de ciclo en comparación con las máquinas con cambiadores de brazo más lentos. A menudo vemos reducciones del tiempo de ciclo de 30-50% o más en piezas adecuadas.

- Calidad y consistencia de mecanizado mejoradas: Las altas velocidades, combinadas con las herramientas adecuadas, pueden reducir las fuerzas de corte, lo que se traduce en mejores acabados superficiales y menor desgaste de las herramientas. La construcción rígida y el control preciso del husillo inherentes a los centros de roscado garantizan perfiles de rosca muy precisos y uniformes, cruciales para el montaje. Esto es especialmente importante para los machos de roscar pequeños o delicados propensos a la rotura. Los avanzados controles CNC garantizan además la precisión posicional y el control de profundidad.

- Menores costes de explotación3: Producir más piezas por hora reduce directamente el coste por pieza al repartir mejor la mano de obra y los gastos generales. La reducción del tiempo de no corte maximiza la utilización de la máquina. Los sistemas de accionamiento eficientes y la construcción robusta diseñada para ciclos repetitivos también pueden reducir el consumo de energía y los costes de mantenimiento en comparación con el funcionamiento de un VMC más grande para las mismas tareas.

- Mayor competitividad en el mercado: Una producción más rápida a costes más bajos permite precios más agresivos y plazos de entrega más cortos, lo que supone una ventaja significativa en mercados competitivos como la electrónica y los componentes de automoción. La alta calidad constante refuerza aún más su reputación.

- Multifuncionalidad dentro del ámbito de aplicación: Aunque están optimizadas para la velocidad de taladrado y roscado, siguen siendo máquinas CNC versátiles capaces de realizar operaciones asociadas de fresado, mandrinado y biselado, lo que permite completar muchas piezas pequeñas en una sola configuración.

Estas ventajas hacen que los centros de roscado sean máquinas excepcionalmente productivas cuando se aplican a la producción de grandes volúmenes de piezas ricas en características de taladrado y roscado.

¿Qué industrias suelen beneficiarse más del uso de centros de roscado CNC?

¿Se pregunta si esta máquina especializada se ajusta a su sector o a los componentes que fabrica? Para invertir con sensatez hay que saber dónde ofrecen estas máquinas el mayor rendimiento. Identifiquemos los sectores en los que los centros de roscado CNC ofrecen el máximo valor.

Las industrias que exigen una producción de gran volumen de piezas más pequeñas con numerosos orificios taladrados y roscados son las que más ganan. Los sectores clave son la electrónica (3C), los componentes de automoción, la fabricación de dispositivos médicos, la relojería, la fabricación de moldes pequeños y la fabricación de maquinaria en general centrada en piezas de precisión más pequeñas.

El factor unificador es la necesidad de rapidez, precisión y rentabilidad cuando se producen grandes cantidades de piezas con muchos orificios roscados pequeños. He aquí un análisis más detallado de su idoneidad:

Aplicaciones industriales principales

- Fabricación de productos electrónicos (3C - Informática, Comunicaciones, Electrónica de consumo): La fabricación de piezas como carrocerías de teléfonos móviles, chasis de ordenadores portátiles, disipadores térmicos y conectores requiere grandes cantidades de orificios y roscas pequeños y precisos, a menudo en aluminio o aleaciones ligeras. Los centros de roscado son ideales para este trabajo de alta velocidad y gran volumen.

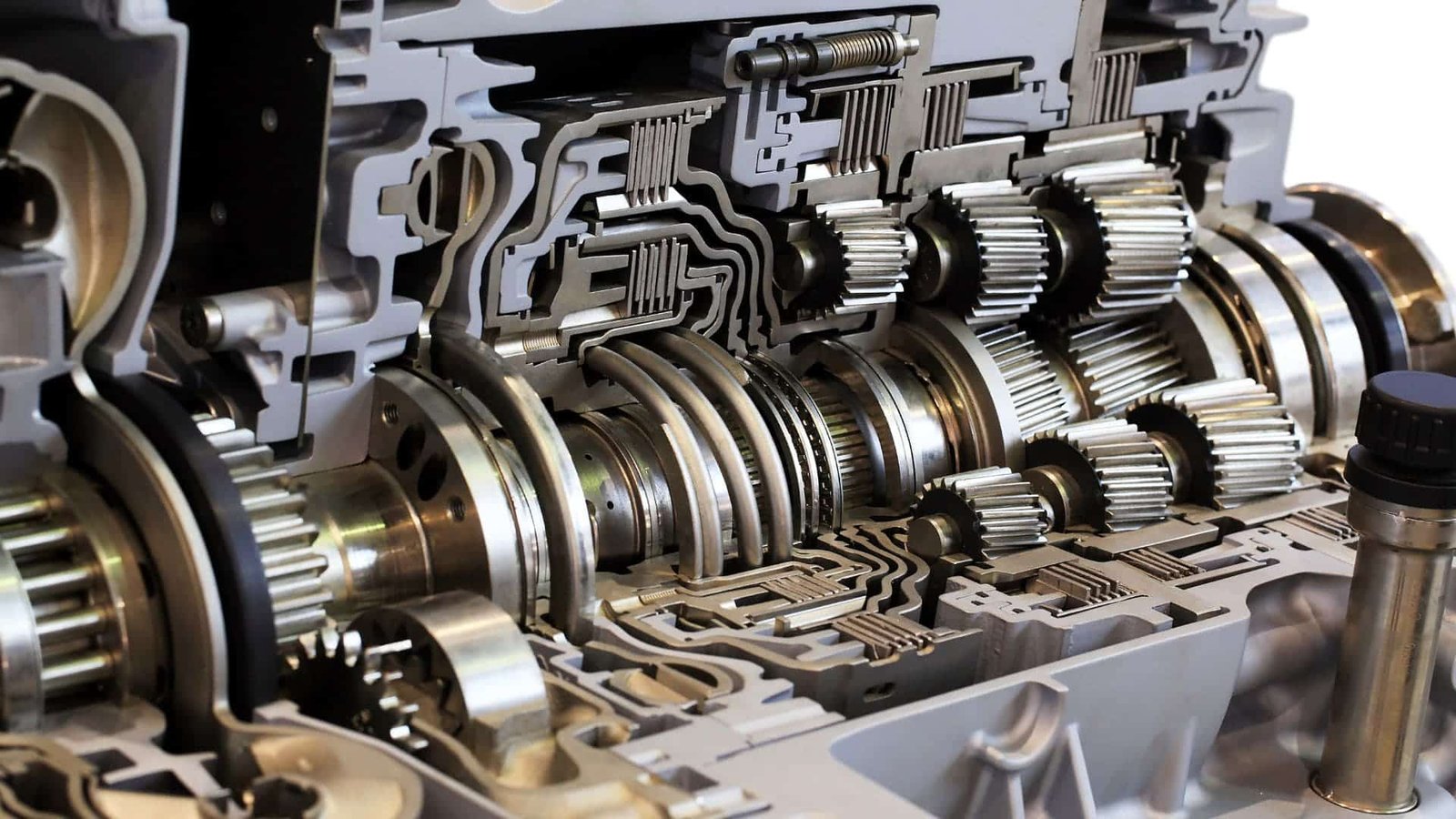

- Fabricación de automóviles: Se utiliza ampliamente para componentes más pequeños como cuerpos de mariposa, carcasas de sensores, carcasas de ECU, piezas de motor pequeñas (por ejemplo, cubiertas) y diversos soportes en los que se requieren numerosos orificios roscados en la producción en serie.

- Industria de productos sanitarios: La fabricación de piezas de alta precisión para herramientas quirúrgicas, carcasas de equipos de diagnóstico y componentes de implantes requiere a menudo un complicado taladrado y roscado en materiales que van desde el plástico hasta el acero inoxidable y el titanio. La precisión y la uniformidad son primordiales.

- Relojería: La fabricación de componentes de relojería diminutos e intrincados con características roscadas se beneficia enormemente de la precisión y velocidad de los centros de roscado.

- Fabricación de moldes: Mientras que las bases de molde más grandes requieren máquinas más grandes, los centros de roscado destacan en la producción de insertos de molde, componentes y electrodos más pequeños que requieren patrones de orificios y roscas precisos con rapidez.

- Industria de fabricación de maquinaria: Produce eficientemente más pequeños, componentes de alta precisión4 como colectores, cuerpos de válvulas, pequeñas carcasas y soportes utilizados en diversos tipos de maquinaria y equipos.

Si su flujo de trabajo de producción implica grandes cantidades de piezas pequeñas en las que las operaciones de taladrado y roscado consumen una parte significativa del tiempo de ciclo, un Centro de roscado CNC5 es sin duda una solución muy eficaz a tener en cuenta.

¿Qué hace que un fabricante elija un centro de roscado CNC dedicado en lugar de utilizar sólo un centro de taladrado?

Dado que muchos centros de taladrado CNC o VMC estándar ofrecen ciclos de roscado, ¿por qué invertir en un dedicado ¿Centro de roscado CNC? ¿No es esa capacidad de solapamiento ineficaz? La realidad es que utilizar una máquina de uso general para el roscado altamente repetitivo y de velocidad crítica puede ser el menos elección eficaz. Examinemos los factores que impulsan la decisión hacia la especialización.

La elección depende principalmente del volumen de roscado requerido y de la necesidad crítica de un tiempo de ciclo mínimo. Si la producción implica grandes cantidades de piezas, cada una de las cuales requiere numerosos roscados, el importante ahorro de tiempo que supone la velocidad optimizada de un centro de roscado supera la flexibilidad de utilizar ciclos de roscado más lentos en un centro de taladrado estándar o un CMV.

Se reduce a un cálculo de la eficiencia y la rentabilidad de la producción. Estos son los factores típicos de decisión:

Factores decisivos

- Alto volumen e intensidad de golpeo6: Esta es la razón principal. Si las piezas requieren docenas de orificios roscados, o si la producción anual asciende a millones de unidades que necesitan incluso unos pocos roscados cada una, el tiempo acumulado empleado sólo en el roscado se convierte en un importante factor de producción. En este caso, una máquina diseñada específicamente para la velocidad ofrece un ahorro inmenso.

- Criticidad de la duración del ciclo7: En los mercados ultracompetitivos (por ejemplo, electrónica de consumo, suministros de automoción), recortar cada segundo posible del tiempo de ciclo repercute directamente en el coste y la capacidad de entrega. Los centros de roscado están diseñados específicamente para minimizar el tiempo de no corte en ciclos intensivos de taladrado y roscado.

- Precisión y fiabilidad en tomas pequeñas: Los centros de roscado dedicados ofrecen una excelente rigidez y una aceleración/desaceleración del husillo controlada con precisión, lo que resulta crucial para roscar de forma fiable orificios de pequeño diámetro (por ejemplo, M1-M3) sin romper los machos y para mantener unos altos niveles de calidad de roscado de forma constante.

- Enfoque operativo y mezcla de piezas: Si la mayor parte del trabajo consiste en taladrar y roscar con sólo un ligero fresado, un centro de roscado completa estas operaciones dominantes mucho más rápido que un CMV optimizado para un corte más pesado.

- Automatización y espacio: Su tamaño compacto hace que los centros de roscado sean ideales para su integración en células de producción automatizadas de alta densidad mediante robots, lo que maximiza el rendimiento por metro cuadrado.

- Análisis coste-beneficio y ROI8: Los fabricantes realizan un cálculo del retorno de la inversión. Incluso con un coste inicial potencialmente inferior al de algunos CMV, la justificación viene dada por la significativa reducción del coste por pieza debida a unos tiempos de ciclo drásticamente más cortos, que conducen a un rápido periodo de amortización en escenarios de gran volumen.

La decisión no es si un VMC puede se trata de alcanzar los objetivos de rendimiento y coste requeridos cuando el tapping constituye una gran parte de la carga de trabajo.

Conclusión

Los centros de roscado CNC son máquinas especializadas optimizadas para ofrecer la máxima velocidad y precisión en el taladrado y roscado de componentes pequeños. Sus rápidos tiempos de ciclo aumentan significativamente la eficiencia de la producción, mejoran la uniformidad de la calidad y reducen los costes de fabricación, lo que los hace indispensables en industrias competitivas de gran volumen.

-

Descubra cómo el roscado rígido mejora la precisión y la velocidad de los procesos de mecanizado, por lo que resulta esencial para la producción de grandes volúmenes. ↩

-

Explore este enlace para comprender cómo las altas RPM pueden mejorar significativamente la eficacia del mecanizado y reducir los tiempos de ciclo. ↩

-

Conozca estrategias eficaces para reducir los costes operativos en el mecanizado, maximizando la eficacia y la rentabilidad. ↩

-

Conozca los componentes de alta precisión y su papel fundamental en industrias como la médica y la automovilística. ↩

-

Explore este enlace para comprender cómo los centros de roscado CNC pueden mejorar su flujo de trabajo de producción y reducir los tiempos de ciclo. ↩

-

Explore cómo un alto volumen de roscado puede suponer un importante ahorro de producción y una mejora de la eficacia de los procesos de fabricación. ↩

-

Comprender la criticidad del tiempo de ciclo puede ayudarle a optimizar los procesos de producción y mejorar la competitividad en su mercado. ↩

-

Sepa por qué el análisis coste-beneficio es crucial para tomar decisiones informadas sobre inversiones en equipos y procesos de fabricación. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para hablar sobre una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades