¿Qué es una rectificadora de superficies CNC?

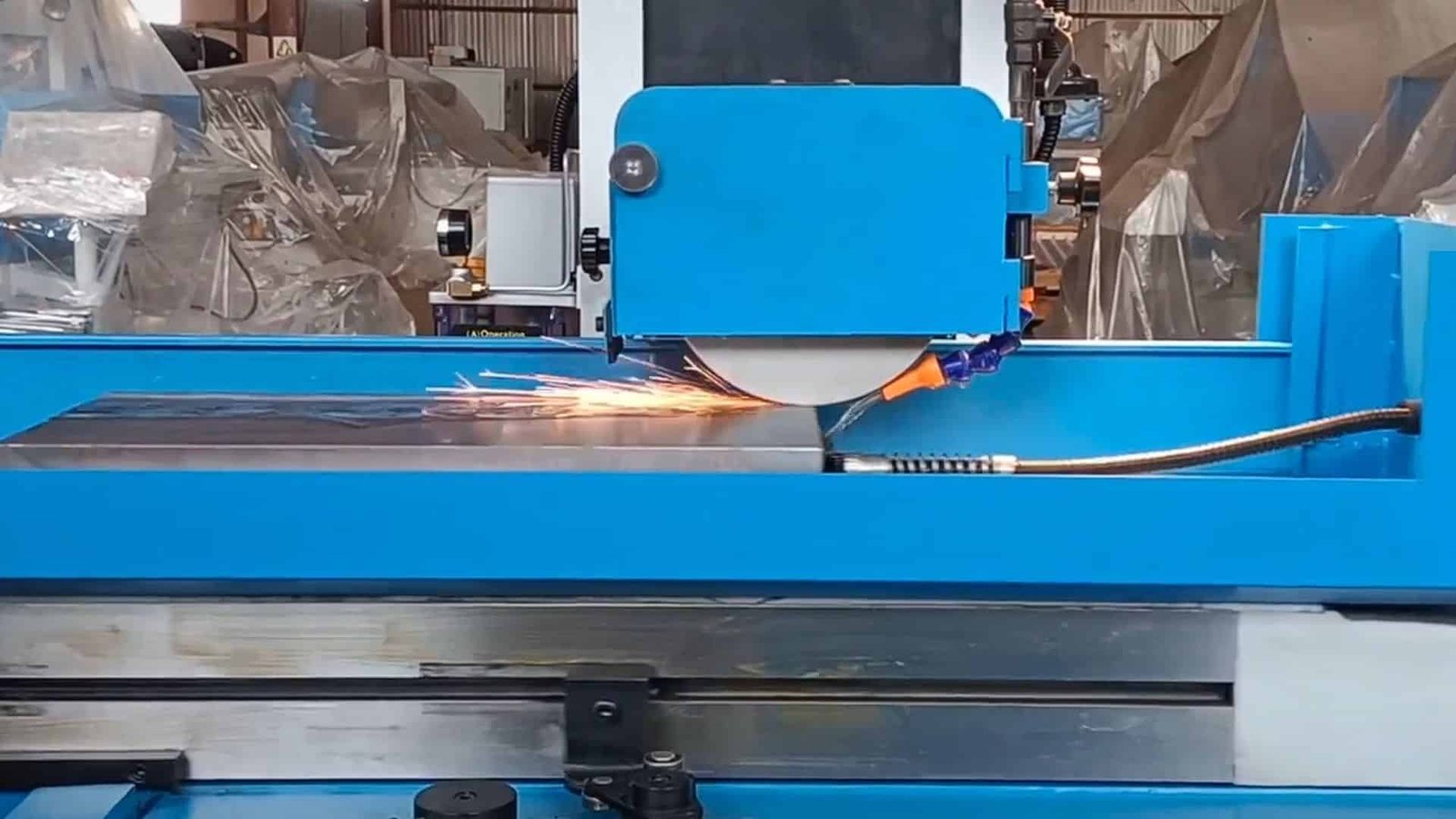

Necesita piezas con superficies perfectamente planas y lisas, a menudo con tolerancias muy estrictas de planitud y paralelismo. ¿Cómo conseguirlo de forma fiable y automática? Intentar obtener superficies planas precisas sólo con fresado es difícil, y el acabado a mano es lento, dependiente de la habilidad e inconsistente, especialmente para piezas críticas o de gran volumen.Una rectificadora de superficies CNC es la herramienta especializada y automatizada diseñada específicamente para crear superficies planas de gran precisión.

Una rectificadora de superficies CNC utiliza el control numérico por ordenador (CNC) para automatizar el guiado preciso de una muela abrasiva giratoria sobre una pieza de trabajo. Esto elimina material para producir superficies extremadamente planas, paralelas y lisas, cruciales para el acabado de piezas en industrias como la aeroespacial y la de automoción.

Estas máquinas son fundamentales en salas de herramientas, fabricación de moldes y entornos de producción en los que las superficies planas de precisión son críticas. Representan el mecanizado duro-fino avanzado, utilizado a menudo como paso de acabado. Ahora que sabemos qué es, exploremos cómo consigue tal precisión mediante la automatización.

¿Cómo funcionan las rectificadoras de superficies CNC?

Si no se comprenden los movimientos coordinados programados en el CNC, es difícil entender cómo la máquina consigue una precisión y repetibilidad tan elevadas de forma constante. Desglosemos los movimientos controlados y automatizados que definen el rectificado de superficies CNC.

La máquina sujeta firmemente la pieza en una mesa que se mueve (por ejemplo, hacia delante y hacia atrás). La muela abrasiva giratoria, controlada con precisión por el sistema CNC mediante instrucciones preprogramadas (como el código G), se desplaza por la pieza y avanza gradualmente hacia abajo, eliminando el material con precisión.

El proceso implica un movimiento altamente coordinado en múltiples ejes, todos gestionados por el Controlador CNC1. La pieza descansa sobre una mesa (que a menudo se mueve a lo largo del eje X). El conjunto de la muela rectificadora suele encargarse de la alimentación transversal (eje Y) y de la alimentación descendente crítica (eje Z). El programa CNC dicta las velocidades, los avances y la trayectoria exacta. Por ejemplo, la mesa se desplaza por debajo de la muela, ésta avanza una cantidad precisa y, a continuación, baja unas micras para la siguiente pasada. Esta automatización garantiza que cada movimiento sea exacto y repetible, lo que reduce los errores humanos y acorta considerablemente el tiempo de producción, especialmente en el caso de formas complejas o tiradas de gran volumen. El resultado es consistente trabajo de alta tolerancia2, esencial para la fabricación moderna. Este nivel de control permite un funcionamiento continuo y eficiente. molienda de producción3no sólo un acabado lento.

¿Qué tipos de muelas utilizan las rectificadoras de superficies?

La variedad de muelas abrasivas es enorme: diferentes materiales, tamaños, formas y granos. El uso de una muela incorrecta puede dar lugar a un mal acabado, un trabajo lento, el quemado de la pieza, un rápido desgaste de la muela o incluso problemas de seguridad. La selección del tipo de muela correcto (material abrasivo, aglomerante), la forma, el tamaño y el grano dependen en gran medida del material de la pieza y de los requisitos de acabado.

Las amoladoras de superficies utilizan muelas fabricadas con partículas abrasivas como el óxido de aluminio (para aceros) o el carburo de silicio (para hierro fundido, no metales), a menudo en aglomerantes vitrificados. Las muelas de diamante o CBN se utilizan para materiales muy duros. El tamaño de grano (por ejemplo, 80-120 para trabajos generales) equilibra la velocidad y el acabado.

La elección de la rueda empieza por el material. Óxido de aluminio4 es excelente para la mayoría de los aceros. El carburo de silicio funciona bien en hierro fundido, metales no ferrosos (aluminio, latón) y no metálicos como la cerámica o el vidrio. Para materiales extremadamente duros como aceros templados para herramientas o carburos, los superabrasivos como el CBN (Nitruro de boro cúbico5) o diamante. Las muelas también tienen varias formas (rectas, de vaso, de plato) para adaptarse a distintos trabajos, como el amolado plano, el afilado o el amolado de formas. El tamaño de grano afecta al acabado y a la velocidad: los números más bajos (por ejemplo, 46) cortan más rápido pero más áspero; los números más altos (por ejemplo, 120+) dan un acabado más suave pero cortan más lento. Un rango común como 80-120 ofrece un buen equilibrio. Las muelas modernas también son muy eficientes y permiten mayores velocidades de arranque de material, lo que hace que las rectificadoras de superficies CNC sean adecuadas para tareas de rectificado de producción, no sólo para los retoques finales de piezas como cigüeñales o moldes.

| Rueda abrasiva | Materiales típicos Suelo | Gama de granos comunes | Notas |

|---|---|---|---|

| Óxido de aluminio | Aceros (al carbono, aleados, para herramientas) | 46 - 120+ | Rueda de uso general más común |

| Carburo de silicio | Hierro fundido, aluminio, latón, cerámica | 60 - 120+ | Bueno para materiales quebradizos o no ferrosos |

| Cerámica Al. Óxido | Aceros templados, aleaciones difíciles | 60 - 120 | Más resistente y duradero que el AlOx estándar |

| CBN / Diamante | Aceros muy duros, carburos, cerámicas | 100+ (tamaño de malla) | Superabrasivos para una dureza extrema |

¿Cómo se sujetan las piezas en la rectificadora de superficies CNC?

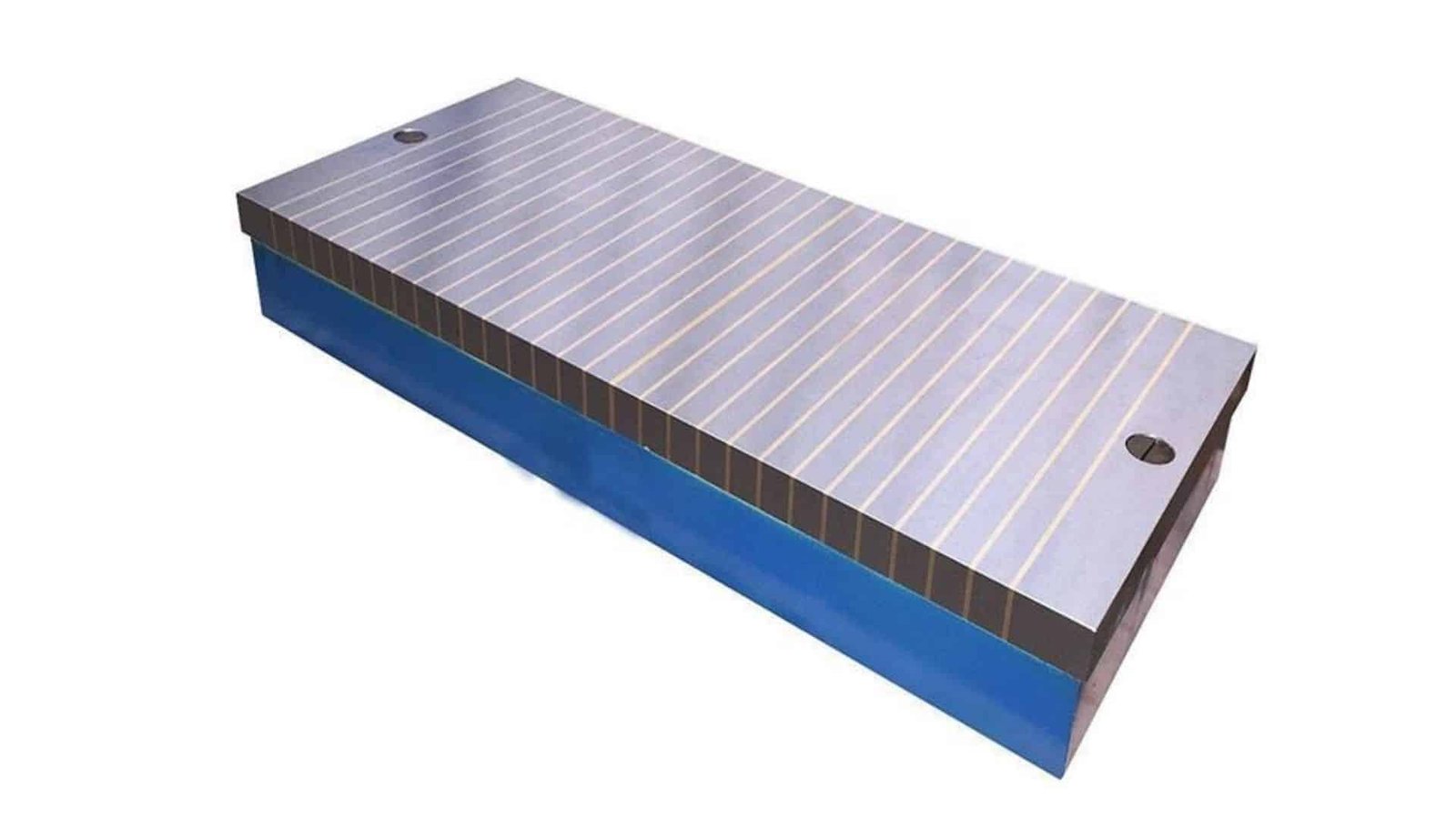

El rectificado aplica fuerza. ¿Cómo asegurarse de que la pieza se mantiene perfectamente plana y no se mueve durante el ciclo de rectificado? Incluso el más mínimo movimiento o elevación destruirá la planitud y precisión que necesita, con la consiguiente pérdida de tiempo y material. La sujeción segura de la pieza no es negociable. La sujeción fiable de la pieza es esencial, siendo muy comunes los mandriles electromagnéticos, que se apoyan en una estructura rígida de la máquina para lograr una estabilidad general.

Las piezas ferrosas suelen sujetarse de forma muy segura mediante potentes platos electromagnéticos integrados en la mesa de la máquina. Las piezas no ferrosas requieren sujeción mecánica, tornillos de banco de precisión u otros dispositivos para garantizar la estabilidad durante el rectificado.

Platos electromagnéticos6 son el estándar para piezas de acero y hierro. Utilizan un fuerte magnetismo, que se activa y desactiva fácilmente, para aplanar la pieza contra la superficie del mandril, proporcionando una fuerza de sujeción excelente y uniformemente distribuida. Esto evita el movimiento y ayuda a conseguir la planitud. Sin embargo, el magnetismo no funciona en materiales como el aluminio, el latón, los plásticos o muchos aceros inoxidables. Para éstos, se necesitan otros métodos, como tornillos de banco para máquinas de precisión7 atornillados a la mesa, útiles de sujeción específicos o, a veces, mandriles de vacío. La base de todo esto es la propia construcción de la máquina. Una bancada de máquina pesada y rígida (a menudo hecha de fundición amortiguadora de vibraciones8 como Meehanite) y unas guías precisas y suaves para el movimiento de la mesa son fundamentales. Esta robusta estructura garantiza que el método de sujeción de piezas, sea cual sea, disponga de una plataforma estable, lo que permite a la máquina alcanzar una precisión de microalimentación y mantener tolerancias estrechas de forma constante.

¿Utilizan las rectificadoras de superficies CNC líquido de trabajo o refrigerante?

El rectificado parece caliente y chispeante. Estas máquinas, ¿necesitan líquido para enfriarse o funcionan en seco? Si funcionan en seco de forma incorrecta, pueden quemarse piezas, deformarse superficies o dañarse las ruedas. Utilizar líquido cuando no es necesario es engorroso. Sí, las rectificadoras de superficies CNC suelen utilizar líquido refrigerante (rectificado en húmedo) para obtener varias ventajas clave, aunque el rectificado en seco se utiliza ocasionalmente en situaciones específicas.

El refrigerante (como aceites, emulsiones a base de agua o sintéticos) suele ser esencial en el rectificado de superficies CNC para controlar el calor, eliminar los residuos, mejorar el acabado superficial y evitar la oxidación. El rectificado en seco se reserva para materiales específicos o necesidades del proceso.

La molienda húmeda es la norma porque las ventajas son considerables. Tipos de refrigerante9 variar -aceites, emulsiones aceite-agua, fluidos sintéticos, pastas, incluso geles- elegidos para la aplicación.

Razones clave para utilizar refrigerante (molienda húmeda):

- Refrigeración: Elimina el intenso calor generado en el punto de rectificado. Esto evita que la pieza se queme, se deforme o pierda la dureza deseada, y ayuda a que la muela dure más.

- Enjuague10: El flujo de fluido lava las pequeñas virutas de metal y las partículas abrasivas. Esto evita arañazos en la superficie y mantiene el corte limpio de la rueda, lo que es crucial para un buen acabado y precisión.

- Lubricación: Algunos fluidos reducen la fricción, lo que permite una molienda más suave y, potencialmente, una mayor eficacia.

- Prevención de la oxidación11: Muchos refrigerantes contienen inhibidores de óxido para proteger la máquina y la pieza de trabajo.

Cuándo se puede utilizar la molienda en seco: - Reactividad del material: Algunos materiales (como el magnesio) reaccionan mal con los refrigerantes a base de agua.

- Preocupación por la contaminación: En entornos ultralimpios (como algunos componentes electrónicos), los residuos de refrigerante pueden ser inaceptables.

- Procesos específicos: Algunas configuraciones con muelas superabrasivas específicas pueden requerir el amolado en seco, aunque a menudo se prefiere el uso de refrigerante si es posible debido al calor.

En general, para un rectificado superficial de calidad en metales, el refrigerante es vital para gestionar el calor, garantizar un buen acabado y proteger el equipo.

| Condición | Razón | Uso del refrigerante | Tipos de refrigerante utilizados con frecuencia |

|---|---|---|---|

| Rectificado general de acero | Generación de calor, limpieza de virutas, calidad de acabado | Sí (húmedo) | Emulsiones, Sintéticos, Aceites |

| Rectificado de acero templado | Previene el daño térmico, mantiene la dureza | Sí (húmedo) | Sintéticos, Aceites |

| Trabajo de alta precisión | Limpiar las virutas finas, mantener la precisión | Sí (húmedo) | Sintéticos/aceites filtrados |

| Rectificado de aleaciones de magnesio | El material reacciona con el agua | No (seco) | N/A |

| Aplicaciones ultralimpias | Evitar la contaminación por residuos de refrigerante | Posiblemente No (Seco) | N/A |

| Rectificado de hierro fundido | Lavado de virutas, refrigeración | Sí (húmedo) | Sintéticos, emulsiones |

Conclusión

Las rectificadoras de superficies CNC utilizan el control por ordenador para el acabado automatizado de superficies planas de alta precisión. La selección adecuada de la muela, la sujeción segura del trabajo (a menudo platos magnéticos) y, en general, el uso de refrigerante son factores críticos para lograr resultados precisos y suaves en diversos materiales.

-

Comprender los controladores CNC es crucial para entender los modernos procesos de fabricación y automatización. ↩

-

Aprender sobre el trabajo de alta tolerancia puede mejorar su conocimiento de las normas de calidad en los procesos de fabricación. ↩

-

Explorar el rectificado de producción puede revelar sus ventajas en eficiencia y precisión para la fabricación de grandes volúmenes. ↩

-

Explore las ventajas del óxido de aluminio en aplicaciones de rectificado, especialmente para acero, para mejorar su proceso de selección de materiales. ↩

-

Conozca las propiedades únicas del nitruro de boro cúbico y su eficacia en el rectificado de materiales duros, crucial para el mecanizado avanzado. ↩

-

Explore las ventajas de los platos electromagnéticos para una sujeción eficaz de la pieza y precisión en los procesos de mecanizado. ↩

-

Descubra cómo las mordazas de precisión contribuyen a la precisión y eficacia de las operaciones de mecanizado. ↩

-

Conozca la fundición antivibratoria y cómo mejora la estabilidad y el rendimiento de las máquinas. ↩

-

Conocer los tipos de refrigerante puede mejorar su proceso de rectificado y aumentar la eficacia. Explore este recurso para obtener información detallada. ↩

-

Descubra la importancia del lavado para mantener la calidad y precisión de la superficie en las operaciones de rectificado. ↩

-

Aprenda cómo la prevención de la oxidación en los refrigerantes puede proteger su maquinaria y piezas de trabajo, garantizando la longevidad y el rendimiento. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.