¿Qué es una rectificadora sin centros?

¿Tiene problemas con la precisión en piezas sin puntos centrales? El rectificado estándar a menudo necesita centros, pero ¿qué ocurre si sus piezas simplemente no los tienen o si el gran volumen hace que el centrado sea poco práctico?

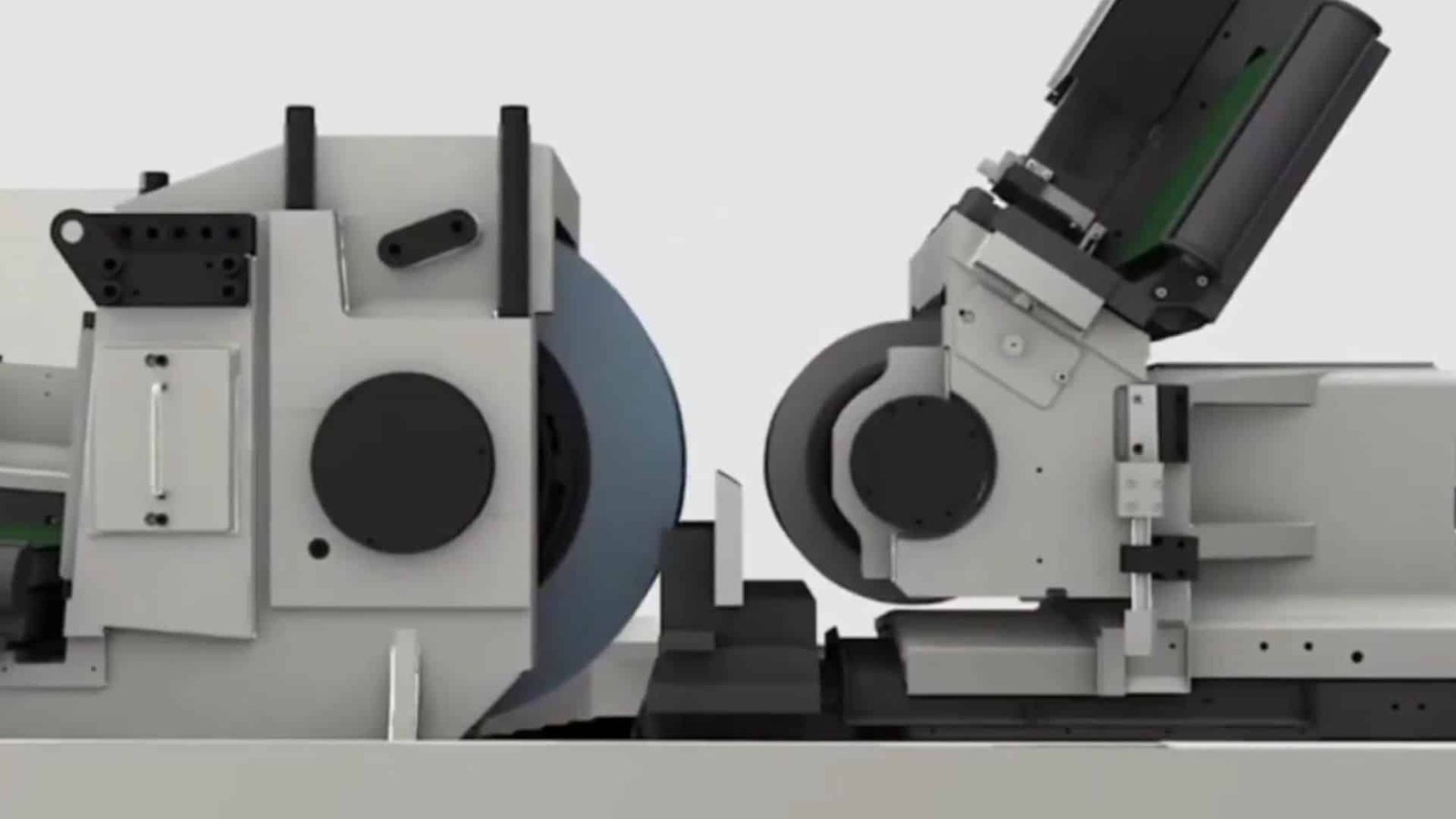

Una rectificadora sin centros realiza el acabado exterior de piezas cilíndricas utilizando dos muelas -una muela abrasiva y una muela reguladora- más una cuchilla de apoyo. No necesita orificios centrales, lo que permite una alta precisión y una producción en serie eficiente de los componentes.

Entender cómo estas máquinas consiguen esta hazaña es el primer paso para ver su valor. Hemos trabajado con muchos clientes que descubrieron que el rectificado sin centros resolvía cuellos de botella de producción que los métodos convencionales no podían tocar. Veamos más de cerca cómo funcionan y por qué son tan eficaces para determinados trabajos.

¿Cómo funciona una rectificadora sin centros?

¿Cómo se puede rectificar con precisión sin sujetar el centro de la pieza? Parece complicado, pero la inteligente interacción de componentes clave lo convierte en un proceso muy controlado y eficaz.

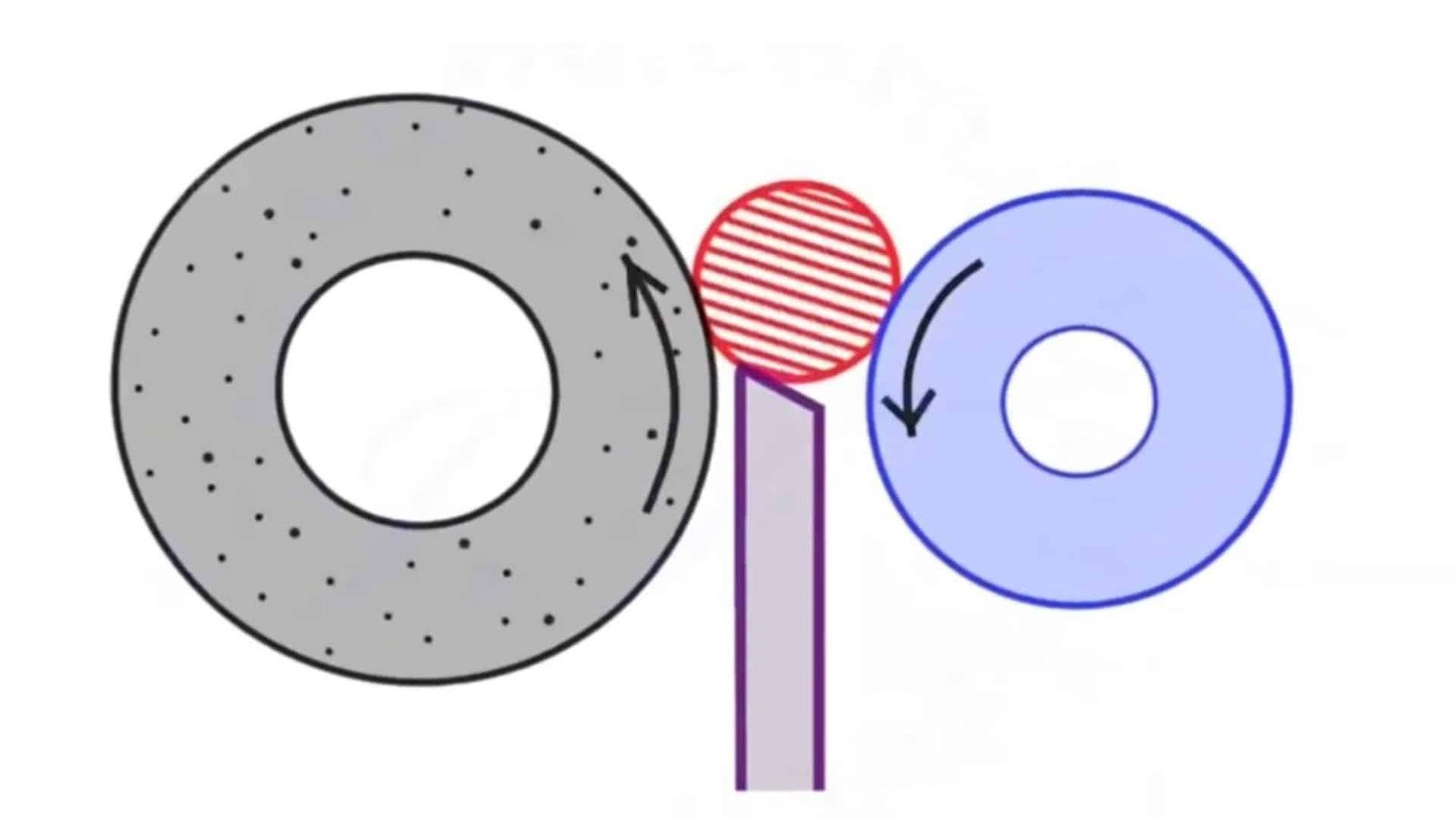

Utiliza una muela rápida para el corte, una muela reguladora más lenta para el control y una hoja de apoyo para la pieza. La pieza de trabajo se asienta entre ellas, girando y siendo alimentada con precisión por la acción de la rueda reguladora.

Profundicemos en la mecánica. Conseguir la configuración correcta es crucial, y he pasado incontables horas ayudando a los equipos a afinar estas interacciones para obtener resultados óptimos.

Explicación de los componentes básicos

La magia se produce mediante la coordinación de cuatro partes principales:

- Muela abrasiva: Este es el centro neurálgico. Fabricado con abrasivos duros como el óxido de aluminio o el carburo de silicio, gira a gran velocidad (miles de pies de superficie por minuto) para eliminar material con precisión. Su especificación depende totalmente del trabajo: el material que se va a rectificar, el arranque de material necesario y el acabado deseado.

- Rueda reguladora: Esta rueda es clave para el control. Suele estar fabricada con un abrasivo ligado con caucho para conseguir una buena fricción y gira mucho más despacio. Su función principal es hacer girar la pieza (por fricción) a una velocidad constante y, sobre todo, controlar el avance. En alimentación pasante rectificado, esta muela está ligeramente inclinada o inclinadoque crea una fuerza axial que empuja la pieza de forma constante a través de la zona de rectificado.

- Trabajo Descanso Cuchilla1: Esta cuchilla fija se sitúa debajo de la pieza de trabajo, apoyándola entre las dos ruedas. Su altura con respecto a los centros de las ruedas y su ángulo superior son ajustes críticos. Una posición adecuada garantiza la estabilidad y ayuda a conseguir la redondez y el tamaño deseados. Siempre digo que si tiene problemas de redondez, compruebe primero la altura de la cuchilla.

- Base de la máquina: Proporciona la base rígida para todos los componentes, garantizando la estabilidad y la alineación que son fundamentales para el rectificado de precisión.

Tres tipos principales de rectificado sin centros

Según la forma de la pieza, utilizamos distintos modos:

- A través de la alimentación: Es la más común para cilindros sencillos y rectos, como pasadores o varillas. Las piezas se alimentan continuamente, una tras otra, a través del hueco entre las ruedas. La rueda reguladora inclinada proporciona el empuje axial. Lo instalamos a menudo para trabajos de gran volumen en los que la velocidad es clave.

- Alimentación (o inmersión)2: Se utiliza para piezas con cabezas, hombros, conos o múltiples diámetros, como pernos o vástagos de válvulas. La pieza descansa sobre la cuchilla, y la cuchilla/pieza o las muelas se mueven radialmente (inmersión) para rectificar el perfil. La muela suele rectificarse según la forma negativa de la pieza. Esto requiere una preparación y un ajuste cuidadosos de la muela.

- Alimentación final: Lo mejor para piezas cónicas en las que la pieza se alimenta axialmente contra un tope, se rectifica y luego se retrae. Piense en el rectificado cónico de agujas o émbolos. Es menos habitual en nuestro taller, pero esencial para requisitos específicos de piezas cónicas.

¿Cuáles son las ventajas de las amoladoras sin centros frente a las amoladoras circulares externas?

¿El rectificado sin centros es siempre mejor que el rectificado estándar? No siempre, pero conocer las ventajas específicas le ayuda a elegir el proceso adecuado para sus necesidades de producción y evitar costosos desajustes.

Entre las principales ventajas se incluyen la no necesidad de orificios centrales (lo que mejora el potencial de precisión), un alto rendimiento gracias a la alimentación continua, mayores posibilidades de redondeo/acabado y un mejor soporte que minimiza la desviación en piezas largas y delgadas.

Desgranemos estas ventajas. Hemos observado aumentos espectaculares de la productividad cuando los clientes cambian las piezas adecuadas al rectificado sin centros.

Principales ventajas

- Elimina los problemas de orificios centrales: Esto es fundamental. Preparar los orificios centrales lleva tiempo e introduce posibles errores. Si los centros son imprecisos o están dañados, el rectificado convencional se resiente. El rectificado sin centros evita por completo este problema. Recuerdo un cliente que producía pequeños pasadores en el que la eliminación del centrado redujo drásticamente su tasa de rechazos.

- Altas tasas de producción: Especialmente con el rectificado pasante, las piezas pueden procesarse de forma continua, de principio a fin. La carga y descarga se reducen al mínimo o se automatizan fácilmente. Esto lo hace increíblemente rápido para la producción en masa. Piense en miles de piezas por hora.

- Mayor precisión y redondez3: La pieza genera esencialmente su propio eje central entre los tres puntos de contacto (dos ruedas, una cuchilla). Esta acción de autocorrección puede producir una redondez excepcional, a menudo mejor que la que se consigue con centros, especialmente si la pieza inicial no es perfectamente redonda.

- El excelente soporte reduce la desviación: Las piezas largas y delgadas se sujetan directamente bajo la punta de rectificado por la cuchilla y lateralmente por la muela reguladora. Esto minimiza la flexión o desviación que puede producirse al sujetar dichas piezas entre centros, lo que mejora la rectitud y la consistencia del diámetro. Confiamos en ello para producir ejes largos y delgados.

- Buen acabado superficial4: La configuración estable y la acción de rectificado continuo suelen dar como resultado acabados superficiales muy lisos.

He aquí una rápida comparación:

| Característica | Rectificado sin centros | Rectificado cilíndrico exterior |

|---|---|---|

| Mantenimiento del trabajo | Rueda reguladora y cuchilla | Centros / Chuck |

| Orificios centrales | No es necesario | Obligatorio (normalmente) |

| Uso típico | Cilindros sencillos de gran volumen | Menor volumen, formas complejas |

| Tiempo de carga | Muy bajo (a través de la alimentación) | Más alto (montaje/centrado de piezas) |

| Redondez | Potencialmente muy alto | Depende de la precisión del orificio central |

| Piezas delgadas | Excelente soporte, baja deflexión | Propenso al desvío |

Las amoladoras externas siguen triunfando en los perfiles complejos que requieren una indexación precisa o en piezas en las que los centros son inevitables. Se trata de utilizar la herramienta adecuada para cada trabajo.

¿Cuál es la función de la rueda de goma en la amoladora sin centros?

Esa muela, a menudo de aspecto gomoso, parece menos agresiva que la muela principal. ¿Sólo sirve para hacer girar la pieza? En realidad, su función es compleja y absolutamente vital para que todo el proceso funcione correctamente.

La rueda de goma (reguladora) controla la velocidad de rotación de la pieza y el avance axial (en avance pasante). Su agarre esencial guía la pieza, garantiza un contacto estable y amortigua las vibraciones para mejorar la precisión.

Comprender todo lo que hace esta muela es crucial para la solución de problemas y la configuración. A menudo me encuentro con que los problemas de la rueda reguladora están detrás de muchos problemas comunes de rectificado.

Funciones de la rueda reguladora

Desglosemos sus funciones críticas:

- Control de rotación: Fabricado con materiales como abrasivo con aglomerante de caucho5 para proporcionar una alta fricción, agarra la pieza de trabajo. Al girar mucho más despacio que la muela, obliga a la pieza a girar a su propia velocidad superficial. Esta diferencia de velocidad es fundamental para la acción de rectificado. El ajuste de esta velocidad afecta directamente al arranque de material y al acabado. Demasiado deslizamiento aquí, y se pierde el control.

- Control de alimentación (alimentación pasante): Como ya se ha mencionado, la inclinación del eje de la rueda reguladora proporciona la fuerza motriz para empujar la pieza axialmente a través de la máquina en el modo de avance pasante. El ángulo controla la velocidad de este avance.

- Posicionamiento y estabilidad: Al trabajar con la hoja de apoyo, proporciona la fuerza lateral que sujeta la pieza de trabajo contra la hoja y garantiza un contacto constante con la muela. Este contacto estable de tres puntos es clave para la precisión.

- Amortiguación de vibraciones: La naturaleza relativamente más blanda de la muela con aglomerante de caucho ayuda a absorber las vibraciones generadas durante el rectificado. Este efecto amortiguador contribuye significativamente a lograr acabados superficiales finos y redondez. Una muela de regulación dura transmitiría muchas más vibraciones.

- Mantener el agarre: La fricción es esencial. Si la superficie de la muela se vuelve vidriosa o se carga de virutas, puede resbalar contra la pieza, lo que provoca una rotación irregular, un acabado deficiente y posibles imprecisiones. El reavivado regular (limpieza y restauración de la superficie) es vital. En nuestro taller lo programamos religiosamente.

Es la muela reguladora la que dicta el ritmo y la precisión del recorrido de la pieza por el proceso de rectificado.

¿Qué tipo de piezas son adecuadas para el rectificado sin centros?

Me pregunto si este método es adecuado para su ¿piezas específicas? Aunque es extremadamente eficaz, el rectificado sin centros no es una solución universal. Conocer su punto óptimo le ayudará a aprovechar sus ventajas de forma eficaz.

Es ideal para la producción de grandes volúmenes de piezas cilíndricas como pasadores, varillas, tubos, ejes, anillos/rodamientos, rodillos, vástagos de válvulas, agujas de inyectores y elementos de fijación. También son muy adecuadas las piezas cónicas o perfiladas sencillas (con alimentación interna).

Exploremos las características que hacen de una pieza una candidata idónea. Para orientar a los clientes en este sentido, hay que tener en cuenta la geometría, el volumen, el material y las necesidades de precisión.

Características ideales de la pieza

- Geometría:

- Cilindros simples: La alimentación pasante brilla aquí. Perfecto para piezas que necesitan rectificar todo su diámetro exterior, como ejes de motor, pasadores de pistón, piezas en bruto de brocas y varillas de precisión.

- Perfiles complejos (entrada/salida): Las piezas con cabezas (pernos), ranuras, diámetros múltiples (carretes hidráulicos) o conicidades (vástagos de válvulas, agujas) se manipulan mediante técnicas de alimentación en entrada o en salida.

- Volumen de producción: El rectificado sin centros ofrece las mayores ventajas de coste en tiradas medias y grandes6 por su rapidez y potencial de automatización. La configuración lleva tiempo, por lo que es menos ideal para piezas únicas, a menos que las ventajas específicas (como la redondez extrema) sean críticas. A menudo se utiliza para componentes de automoción como ejes, bujes y árboles de levas producidos por millones.

- Requisitos de precisión: Destaca donde tolerancias estrictas7 en diámetro, redondez, rectitud y acabado superficial son primordiales. Alcanzar tolerancias inferiores a 1 micrómetro (< 0,00004 pulgadas) es posible con máquinas bien mantenidas y una puesta a punto experta, algo crucial para aplicaciones como componentes de cojinetes o piezas de inyectores de combustible.

- Material: La mayoría de los materiales rectificables funcionan - varios aceros (endurecidos, inoxidables), aluminio, latón, titanio, incluso cerámica y algunos plásticos pueden ser rectificados sin centros. La clave está en adaptar la muela abrasiva, la muela reguladora y el refrigerante al material.

- Piezas difíciles de sujetar: Las piezas largas y delgadas que se desviarían fácilmente en un mandril o entre centros suelen ser candidatas perfectas.

Si sus piezas entran en estas categorías, el rectificado sin centros podría mejorar significativamente su calidad y eficacia.

¿Necesita refrigerante el rectificado sin centros?

¿Pensando en la configuración práctica? Surge una pregunta habitual: ¿es absolutamente necesario el líquido refrigerante o de corte? ¿Se puede prescindir de él para simplificar las cosas?

Sí, el refrigerante es casi siempre esencial en el rectificado sin centros. Gestiona el intenso calor generado, lubrica la zona de rectificado, elimina los residuos dañinos (virutas) y evita daños térmicos en la pieza, como quemaduras o deformaciones.

Analicemos detenidamente por qué el refrigerante no es negociable para obtener resultados de calidad. En mi experiencia en la resolución de problemas en rectificadoras, nueve de cada diez veces, si se produce un descenso repentino de la calidad, el primer paso es comprobar el suministro y el estado del refrigerante.

Por qué es necesario el refrigerante

La fricción a alta velocidad que se produce en el rectificado genera mucho calor justo en la zona de rectificado. El refrigerante desempeña varias funciones vitales:

- Control del calor (refrigeración)8: Esto es primordial. El refrigerante transporta el calor, evitando:

- Daño térmico: Quemaduras, decoloración o cambios metalúrgicos no deseados en la superficie de la pieza.

- Inestabilidad dimensional: El calor hace que las piezas se dilaten. Rectificar a medida una pieza caliente significa que será de tamaño inferior cuando se enfríe. Una temperatura constante es clave para el control de la tolerancia.

- Daños en las ruedas: El sobrecalentamiento puede romper el aglomerante de la muela abrasiva o provocar el esmaltado.

- Lubricación9: El refrigerante reduce la fricción entre la muela abrasiva/pieza de trabajo, pieza de trabajo/rueda reguladora y pieza de trabajo/cuchilla. Los beneficios incluyen:

- Mejor acabado superficial: Menos fricción significa una acción de corte más suave.

- Mayor vida útil de las ruedas: Reduce el desgaste de las muelas abrasivas y reguladoras.

- Consumo reducido: Menos fricción significa menos energía necesaria.

- Tirando de la cadena: El flujo arrastra las virutas metálicas y las partículas abrasivas. Esto evita:

- Carga de ruedas: Las virutas se atascan en los poros de la muela, reduciendo la eficacia del corte.

- Arañazos superficiales: Escombros sueltos arrastrados por la superficie acabada.

- Estabilidad del proceso: Una refrigeración adecuada evita el sobrecalentamiento que puede hacer que la rueda reguladora pierda su agarre (deslizamiento) sobre la pieza de trabajo, lo que lleva a la pérdida de control y precisión.

- Prevención de la corrosión: La mayoría de los refrigerantes incluyen inhibidores de óxido para proteger la máquina y las piezas.

El suministro eficaz también es clave, ya que a menudo requiere un gran volumen o incluso una alta presión para penetrar la barrera de aire creada por la muela abrasiva de giro rápido y llegar a la zona de corte. Omitir o escatimar refrigerante es buscarse problemas en cualquier operación de rectificado de precisión.

Conclusión

El rectificado sin centros ofrece alta precisión para piezas cilíndricas sin necesidad de centros, lo que lo hace ideal para la producción en volumen. Su exclusivo sistema de muela y cuchilla, combinado con el uso esencial de refrigerante, proporciona eficacia, precisión y excelentes acabados superficiales.

-

Descubra la importancia de la hoja de apoyo para lograr estabilidad y precisión en el rectificado, un factor clave para obtener resultados de calidad. ↩

-

Descubra los entresijos del rectificado en avance, especialmente para piezas complejas, y su importancia en el mecanizado de precisión. ↩

-

Descubra los mecanismos que permiten mejorar la precisión y la redondez en el rectificado sin centros, crucial para la ingeniería de precisión. ↩

-

Conozca los factores que conducen a acabados superficiales superiores en el rectificado sin centros, esenciales para garantizar la calidad en la producción. ↩

-

Explore este enlace para comprender cómo los abrasivos con aglomerante de caucho mejoran la eficacia y la precisión del rectificado, cruciales para obtener acabados de calidad. ↩

-

Descubra los procesos de fabricación más eficaces para la producción de volúmenes medios y altos, optimizando el coste y la velocidad de sus proyectos. ↩

-

Conozca las técnicas para conseguir tolerancias estrechas, cruciales para piezas de precisión como cojinetes e inyectores de combustible, que garantizan un rendimiento de alta calidad. ↩

-

Comprender el control del calor es crucial para mantener la precisión y evitar daños durante las operaciones de rectificado. Explore este enlace para obtener información detallada. ↩

-

La lubricación desempeña un papel fundamental en la mejora de la eficacia del rectificado y la prolongación de la vida útil de la herramienta. Descubra más sobre su impacto en el rendimiento. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.