¿Qué hace que las máquinas de torneado y fresado CNC sean más capaces que los tornos CNC estándar?

¿Cansado de alternar piezas entre un torno y una fresadora? Los tornos estándar son excelentes para tornear formas redondas, pero las piezas complejas suelen necesitar planos, ranuras u orificios descentrados. Esto suele implicar configuraciones adicionales, pérdida de tiempo, mayor manipulación y un mayor riesgo de errores que pueden desechar componentes caros.

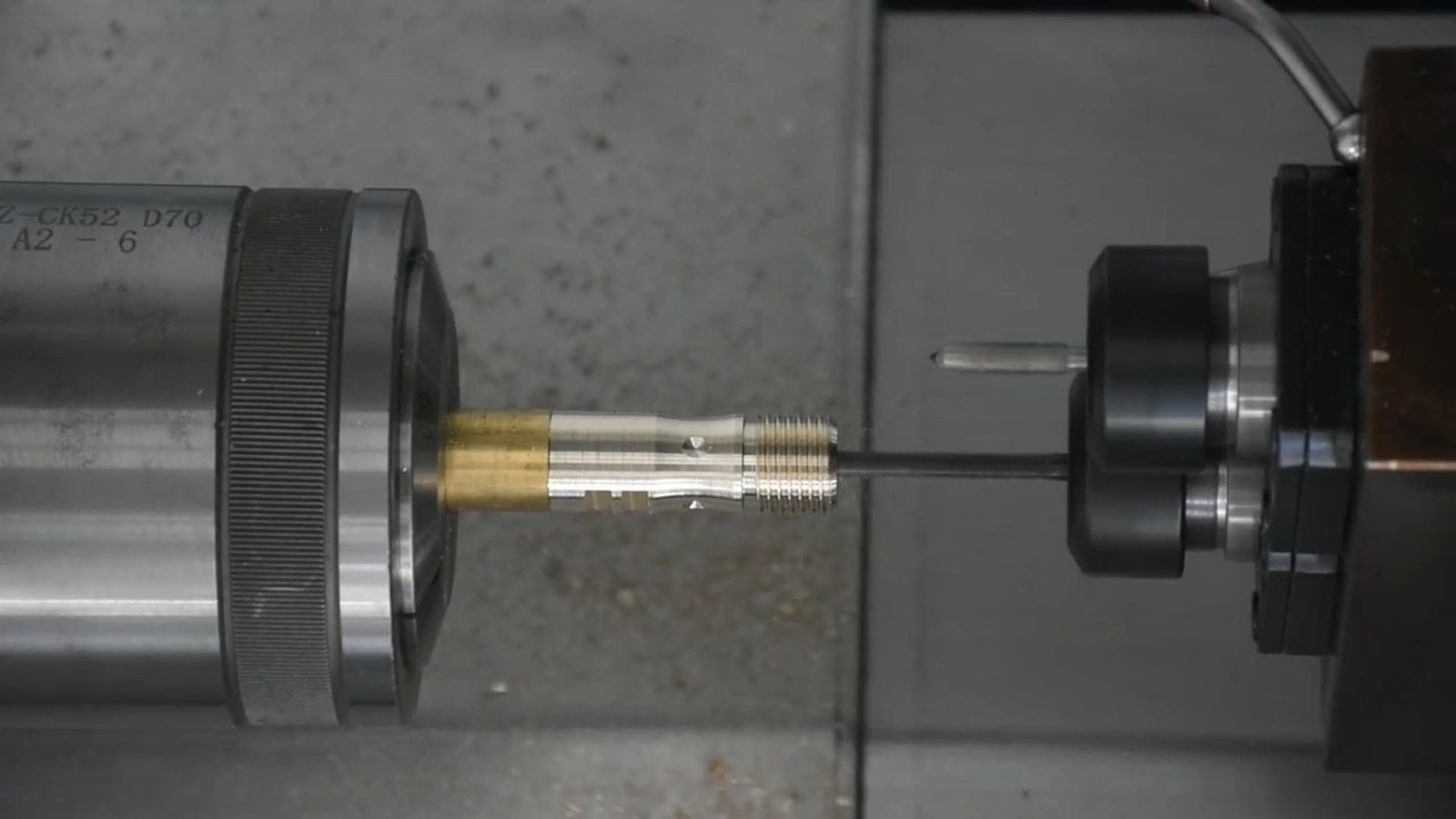

Las máquinas de torneado y fresado CNC, máquinas híbridas que combinan torneado y fresado, superan a los tornos estándar al utilizar herramientas giratorias "vivas" y, a menudo, un eje Y. Esto les permite completar piezas complejas con características cilíndricas y no cilíndricas en una sola configuración, lo que aumenta la eficiencia y la precisión.

Piénselo de este modo: un torno CNC estándar hace girar la pieza contra herramientas fijas. Un torno puede hacerlo y girar las herramientas de corte contra una pieza posicionada, como una fresadora. Esta integración es clave. Al eliminar la necesidad de transferir piezas, estas máquinas ahorran espacio, reducen el tiempo total de procesamiento y son cada vez más importantes en sectores como el aeroespacial, la automoción y la fabricación de dispositivos médicos, donde las piezas complejas y de alta precisión son la norma. Veamos las características que lo hacen posible.

¿Por qué la "herramienta motorizada" es la característica definitoria de un centro de torneado y fresado CNC?

¿Su torno está limitado a utilizar únicamente herramientas estáticas de torneado, mandrinado o refrentado? Esto le limita principalmente a formas simétricas en rotación. Para añadir elementos fresados, como planos, orificios transversales o chaveteros, suele ser necesario trasladar la pieza a otra fresadora, lo que provoca retrasos y posibles imprecisiones.

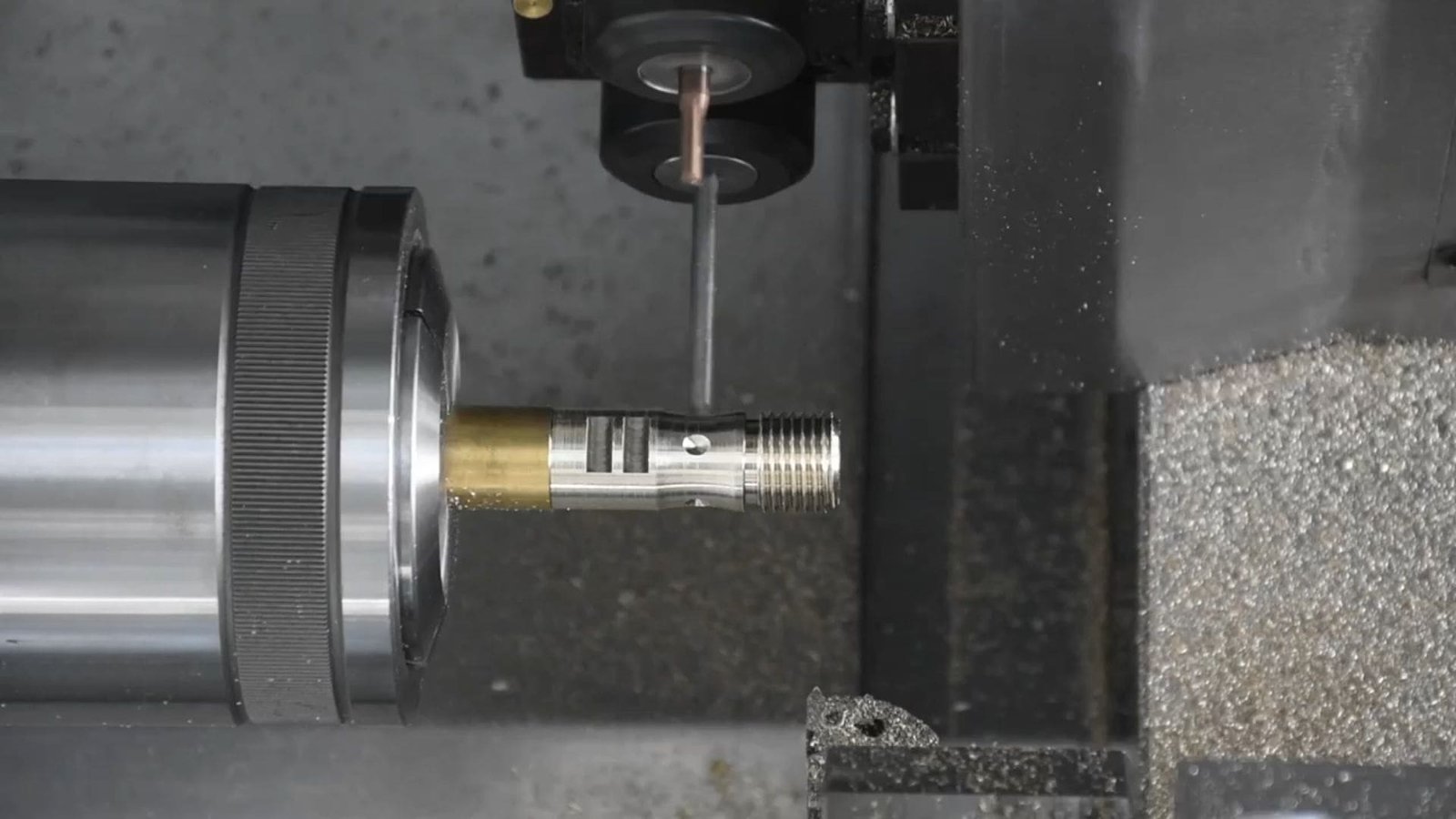

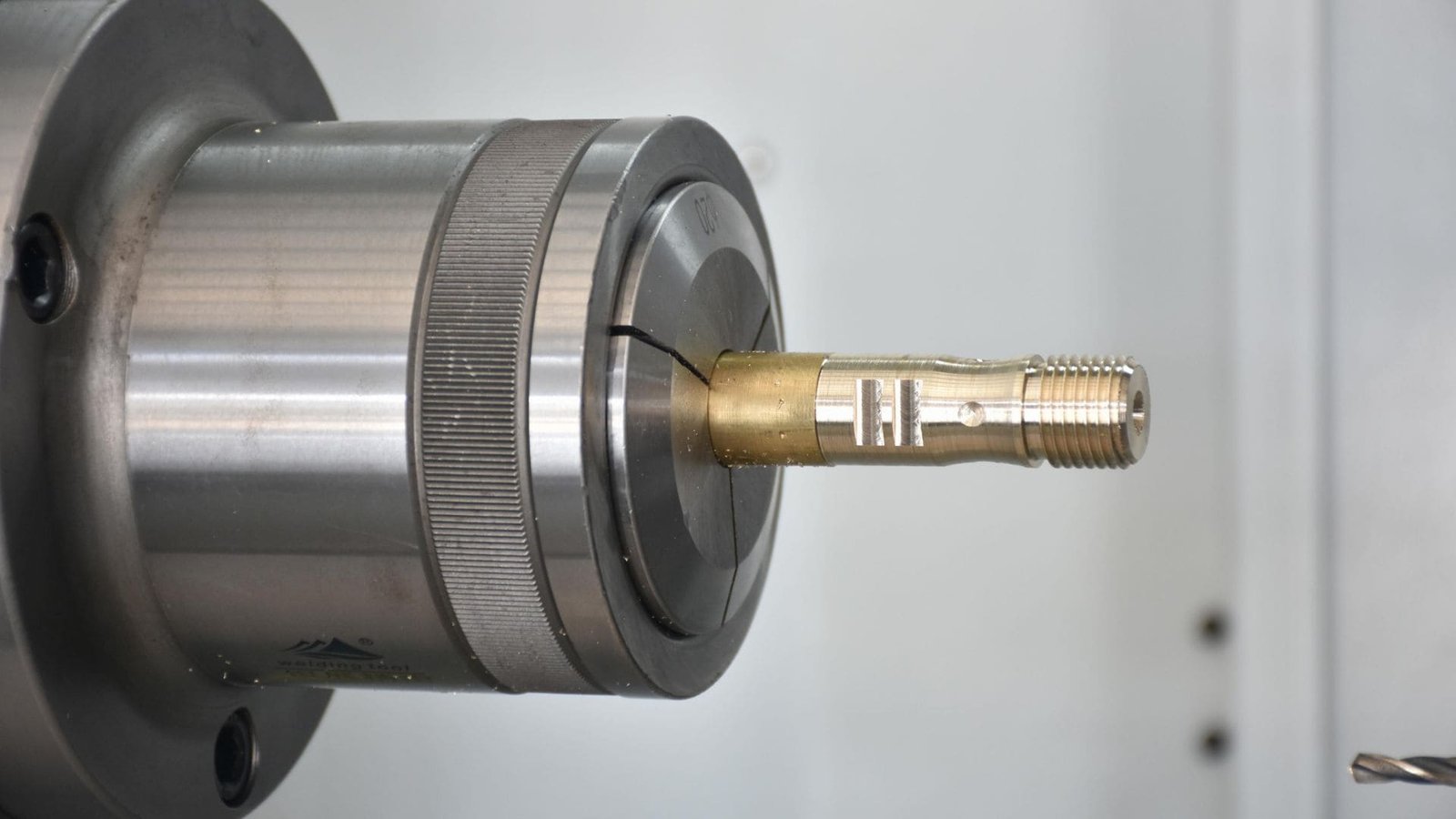

Las herramientas motorizadas cambian las reglas del juego. Se refiere a estaciones de herramientas motorizadas en la torreta del torno que sujetan herramientas de corte giratorias (como fresas, brocas, machos). Esto permite realizar operaciones de fresado, taladrado y roscado directamente en la pieza mientras ésta se mantiene en el husillo de torneado principal.

A diferencia de una torreta de torno estándar que sólo contiene herramientas fijas, una torreta de torneado y fresado integra estaciones motorizadas.

- Cómo funciona: Las estaciones de torreta específicas tienen motores dedicados que hacen girar la herramienta de corte dentro de un portaherramientas motorizado especializado. Mientras esta herramienta corta, el husillo principal de la máquina puede indexar con precisión la pieza (mediante el eje C) o mantenerla fija.

- Fresado y taladrado en una plataforma de torno: Esto permite realizar operaciones perpendiculares o paralelas a la línea central de la pieza, como fresar planos en un eje, taladrar orificios transversales para pasadores, roscar en el lateral o incluso grabar diseños.

- Aumento de la versatilidad: Amplía drásticamente la complejidad geométrica posible en una sola máquina. Como ha señalado, aumenta la flexibilidad y permite utilizar varias herramientas de forma eficaz.

- Eficiencia: Al realizar estas operaciones sin necesidad de configurar una máquina secundaria, utillaje activo1 reduce significativamente el tiempo total de producción, reduce la manipulación y agiliza el flujo de trabajo.

Esta capacidad fundamental de utilizar herramientas de corte giratorias en una plataforma de tipo torno es lo que realmente define a un centro de torneado y fresado2 y le confiere una enorme ventaja para producir piezas con múltiples funciones.

¿Cómo puede el mecanizado de piezas complejas con una sola sujeción en un torno-fresa mejorar la precisión global en comparación con múltiples configuraciones?

Trasladar piezas de una máquina a otra parece rutinario, pero cada vez que se suelta, se mueve y se vuelve a sujetar una pieza, se introducen pequeños errores. En el caso de componentes complejos que requieren relaciones precisas entre diámetros torneados, caras fresadas y orificios taladrados, estos pequeños errores se acumulan y pueden comprometer la precisión de la pieza final.

El mecanizado "hecho en uno" en un torno mejora significativamente la precisión general. Evita la acumulación de errores derivados del reapriete y elimina las incoherencias causadas por el restablecimiento de los puntos de referencia (datums) en distintas máquinas.

Las ventajas de la sujeción única para la precisión son considerables, como se destaca en su investigación:

- Elimina los errores de sujeción: Cada vez que se fija una pieza, su posición puede variar ligeramente. Múltiples fijaciones multiplican esta fuente potencial de error. Una fijación significa que esta variación se produce una sola vez.

- Referencia de datos coherente3: Todos los rasgos mecanizados en una única configuración se referencian desde el mismo punto de origen (datum). Para desplazar la pieza es necesario establecer un nuevo en la máquina siguiente, lo que inevitablemente introduce pequeñas discrepancias (desplazamiento del punto de referencia) que afectan a la precisión posicional entre los elementos mecanizados en diferentes configuraciones.

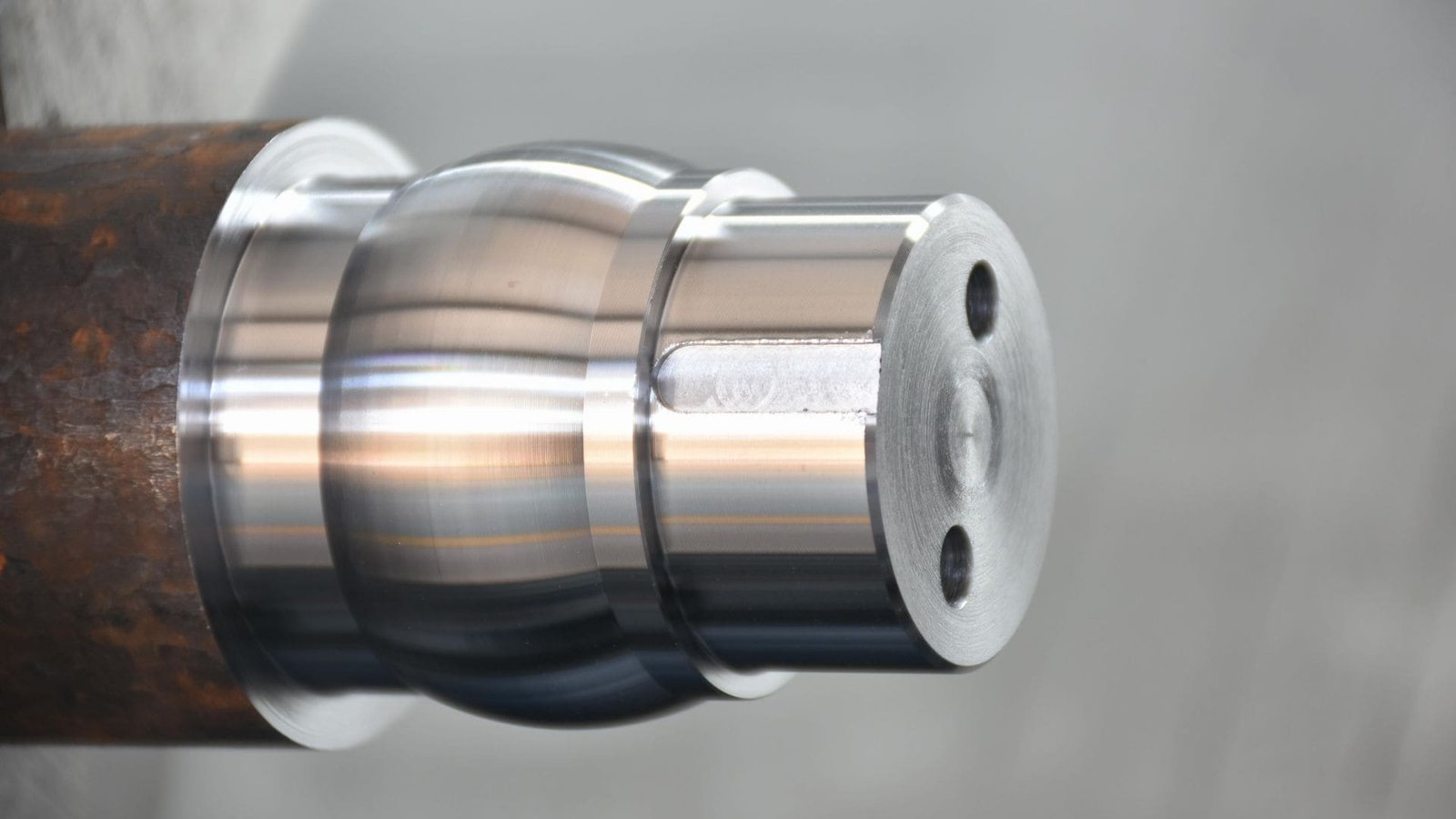

- Mantiene las relaciones geométricas4: Las relaciones críticas como la concentricidad, la perpendicularidad y el paralelismo entre los elementos torneados y fresados son mucho más fáciles de mantener con precisión cuando se mecanizan secuencialmente sin desmontaje. El reapriete dificulta enormemente el mantenimiento de estas relaciones.

- Reduce la distorsión y el estrés: La manipulación y la refijación pueden inducir pequeñas tensiones o incluso ligeras distorsiones en la pieza, especialmente con materiales menos rígidos, lo que afecta a la estabilidad dimensional. La sujeción única minimiza este riesgo.

- Acabado superficial uniforme: El mecanizado de todas las superficies en una sola máquina en condiciones uniformes puede dar lugar a acabados superficiales más uniformes en comparación con el uso de varias máquinas con posibles condiciones diferentes de herramientas o refrigerante.

En el caso de componentes como los álabes de turbinas aeroespaciales o los implantes médicos, en los que la precisión es primordial, la exactitud que se obtiene al eliminar las configuraciones múltiples suele hacer que el mecanizado por torneado y fresado sea el método preferido.

¿Cuál es la importancia de la capacidad del eje Y que se encuentra habitualmente en las máquinas de torneado y fresado?

¿Tiene problemas para mecanizar elementos que no se encuentran justo en la línea central de la pieza torneada? Utilizar sólo la interpolación del eje C en un torno para fresar puede ser limitante y menos preciso para mecanizados descentrados como chaveteros, cajeras o patrones de orificios colocados con precisión. El eje Y proporciona la dimensión que falta para una verdadera capacidad de fresado.

El eje Y añade un eje de movimiento lineal crucial para la herramienta, normalmente perpendicular al eje X (diámetro) y al eje Z (longitud). De este modo, la herramienta motorizada puede moverse hacia arriba/abajo o hacia delante/atrás con respecto a la línea central del husillo, lo que permite fresar y taladrar con precisión fuera del centro.

Si bien la combinación de los ejes X, Z y C permite cierto fresado interpolado, una fresadora dedicada Eje Y5 ofrece un recorrido lineal verdadero y programable a través de la cara o el diámetro de la pieza de trabajo.

- Funcionalidad: Como detallan sus ideas, el eje Y permite alimentación transversal6desplazar la herramienta motorizada (fresa o taladro) vertical u horizontalmente con respecto al centro de la pieza.

- Habilitación del mecanizado descentrado: Esto es fundamental para fresar con precisión características que no se encuentran en el eje de rotación: piense en fresar chaveteros precisos, planos en ejes desplazados del centro, cajeras complejas o taladrar patrones precisos de orificios para pernos.

- Geometrías complejas: Trabajando en coordinación con los ejes X, Z y C (y potencialmente un eje B para la inclinación de la herramienta), el eje Y permite un contorneado de superficies y una generación de características mucho más complejos, esenciales en industrias como la automovilística y la médica.

- Tipos (como usted ha señalado): Puede ser un deslizamiento ortogonal verdadero (eje Y "real") que ofrece movimiento directo, o un eje Y "virtual/interpolado" que se consigue mediante el movimiento coordinado de otros ejes, lo que a menudo proporciona rigidez en un diseño compacto.

Básicamente, el eje Y hace que el torno fresador pase de ser un torno con fresado añadido a una auténtica máquina multitarea capaz de realizar muchas más tareas. geometrías complejas7 de una sola vez.

¿Qué operaciones de mecanizado complejas puede realizar un torno-fresadora además del torneado y fresado básicos?

¿Cree que las tornos sólo realizan torneados sencillos, además de chaflanes y taladros transversales básicos? Puede que esté subestimando la enorme variedad de operaciones sofisticadas que pueden integrar estas potentes máquinas, que a menudo realizan tareas que de otro modo requerirían varias máquinas especializadas.

Los tornos modernos ejecutan operaciones muy complejas, como el contorneado multieje, el taladrado/fresado angular (con eje B), el tallado de engranajes, el taladrado de agujeros profundos, el mandrinado de precisión y diversas operaciones secundarias como el moleteado o el ranurado, todo ello con una sola sujeción.

Al aprovechar las herramientas motorizadas, el eje Y, a menudo un eje B inclinable para el husillo portaherramientas, y los controles CNC avanzados, los tornos pueden realizar una sorprendente variedad de tareas:

- Taladrado y roscado avanzados8: Además de agujeros sencillos, pueden crear patrones de pernos complejos, agujeros en ángulo (utilizando el eje B), avellanados y roscas de macho alineadas con precisión con elementos torneados, incluso a lo largo de la pieza mientras ésta gira.

- Mandrinado de precisión9: Acabado de diámetros internos con tolerancias estrictas tras el torneado o el taladrado de desbaste, manteniendo la concentricidad y la precisión posicional.

- Contorneado complejo (3, 4 ó 5 ejes)10: La interpolación de X, Y, Z, C y, potencialmente, un eje B permite el mecanizado de formas intrincadas, superficies esculpidas, características cónicas y perfiles complejos que se encuentran en piezas aeroespaciales o implantes médicos.

- Corte de engranajes: Algunos tornos pueden equiparse para tallar o tallar engranajes, lo que permite fabricar determinados tipos de engranajes directamente en la máquina.

- Operaciones secundarias: Integre tareas como el moleteado (para agarre), el ranurado o el roscado mediante herramientas motorizadas, añadiendo más valor a la configuración única.

- Mecanizado simultáneo: Algunas máquinas avanzadas pueden incluso realizar operaciones de torneado con una herramienta mientras fresan o taladran simultáneamente con otra herramienta activa, lo que reduce drásticamente los tiempos de ciclo.

Esta capacidad de consolidar una gama tan amplia de operaciones hace que los tornos sean increíblemente productivos y rentables para componentes complejos y de gran valor.

Conclusión

Las máquinas de torneado y fresado CNC ofrecen claras ventajas sobre los tornos estándar para piezas complejas. Al integrar herramientas motorizadas y, a menudo, un eje Y, realizan operaciones de torneado, fresado, taladrado y otras operaciones avanzadas en una sola sujeción, lo que mejora drásticamente la precisión, reduce el tiempo de preparación y aumenta la eficiencia general para las exigencias de la fabricación moderna.

-

Explore este enlace para comprender cómo las herramientas motorizadas mejoran la eficacia y la versatilidad del mecanizado, lo que las convierte en un elemento de cambio en la fabricación. ↩

-

Descubra las ventajas de los centros de torneado y fresado, que combinan operaciones de torneado y fresado para mejorar la eficacia de la producción y la complejidad de las piezas. ↩

-

Para conseguir precisión en los procesos de mecanizado, especialmente en componentes complejos, es fundamental conocer la referencia del punto de referencia. ↩

-

Explorar las relaciones geométricas en el mecanizado puede mejorar sus conocimientos de ingeniería de precisión y sus aplicaciones. ↩

-

Comprender el papel del eje Y en el mecanizado puede mejorar su conocimiento de las máquinas multitarea y sus capacidades. ↩

-

La exploración del avance transversal proporcionará información sobre cómo se mueven las herramientas en relación con las piezas de trabajo, algo crucial para el mecanizado de precisión. ↩

-

Aprender sobre geometrías complejas puede ayudarle a apreciar las capacidades avanzadas de las técnicas modernas de mecanizado en diversas industrias. ↩

-

Explore este enlace para comprender cómo Advanced Drilling & Tapping mejora la precisión y la eficacia en los procesos de mecanizado CNC. ↩

-

Descubra la importancia del mandrinado de precisión para conseguir tolerancias estrechas y mantener la exactitud en las operaciones de mecanizado. ↩

-

Obtenga información sobre el contorneado complejo y su función en la creación de diseños y perfiles complejos en aplicaciones de mecanizado avanzadas. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.