¿Qué es el torbellino interno?

Usted lucha contra las velocidades de fresado de roscas lentas y el sobrecalentamiento de las piezas durante las largas tiradas de producción. Los métodos de torneado tradicionales suelen desgastar las herramientas con demasiada rapidez y deformar los componentes de precisión.

El torbellinado interno es un proceso de roscado de alta velocidad en el que las cuchillas montadas en el lado interior de un anillo giratorio eliminan el material de una pieza que pasa a través de él. Corta profundidades de rosca completas en una sola pasada, reduce la transferencia de calor a la pieza y maneja con facilidad aceros endurecidos de hasta 65 HRC.

A menudo veo a clientes que luchan por producir tornillos largos de forma eficaz. Utilizan tornos estándar o rectificadoras y obtienen malos resultados. El torbellinado interno es una técnica especializada, pero lo cambia todo para la producción de tornillos. Permítame explicarle cómo funciona y por qué puede necesitarla en su taller.

¿Cómo funciona el torbellino interno?

Observa cómo funciona la máquina, pero la mecánica parece confusa porque los ejes no están alineados. Necesitas entender el movimiento para optimizar el proceso.

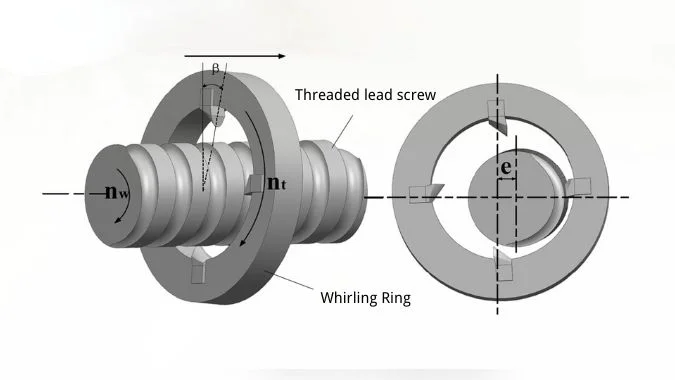

La pieza pasa por el centro de un anillo de corte giratorio. El anillo está inclinado hacia el ángulo de hélice de la rosca. Mientras el anillo gira a gran velocidad (hasta 400 m/min), la pieza gira lentamente en la misma dirección, lo que permite a las fresas interiores formar el perfil de rosca completo en una sola pasada.

La mecánica de este proceso es única y muy eficaz. En el torbellinado interno, las fresas se asientan uniformemente en la cara interior de un disco de fresas. El eje de este disco de fresas no coincide con el eje de la pieza. En su lugar, lo inclinamos a un ángulo específico. Este ángulo coincide con el ángulo de hélice, normalmente etiquetado como γ, de la rosca que queremos hacer.

Durante la operación, el disco de fresado acciona las fresas a una velocidad muy elevada. El velocidad lineal1 a menudo puede alcanzar los 400 metros por minuto. Mientras esto ocurre, la pieza gira a baja velocidad (a menudo de 20 a 50 rpm) en la misma dirección que el disco de corte. Esta diferencia de velocidad es clave. Por cada rotación de la pieza de trabajo, el el disco de corte avanza un paso de rosca2 en dirección axial.

Este movimiento permite a la máquina procesar y formar la ranura de la rosca en una sola pasada. Dado que el disco de la fresa es excéntrico con respecto a la pieza, sólo una fresa se acopla al metal en un momento dado. La posición de la zona de mecanizado permanece prácticamente invariable. Esto crea virutas cortas en forma de coma. El espesor de corte cambia periódicamente de pequeño a grande y de nuevo a pequeño. Este acción de corte intermitente3 da a cada herramienta tiempo para enfriarse al aire entre corte y corte. Las virutas se llevan la mayor parte del calor, por lo que la temperatura de la pieza se mantiene baja. Esto evita la deformación térmica, que suele ser un quebradero de cabeza en el torneado estándar.

¿Cuál es la precisión y la eficacia del torbellino interno?

Desea una producción más rápida, pero teme que forzar la velocidad arruine su precisión. Necesita encontrar el equilibrio entre una elevada eliminación de material y los límites geométricos.

El torbellinado interno ofrece mayor eficacia que el externo debido a su gran envolvente de corte. Sin embargo, la precisión depende de mantener un ángulo de hélice inferior a 14°. Si se supera este ángulo, se produce un sobrecorte del perfil del diente, lo que significa que debe trabajar dentro de unas limitaciones geométricas específicas para garantizar la precisión.

La eficacia es el principal argumento de venta. El torbellinado interno tiene un largo recorrido envolvente. Elimina rápidamente un gran volumen de material. Según mi experiencia, tiene una eficacia relativa mucho mayor que el torbellinado externo porque las fuerzas de corte son considerables y se dirigen con eficacia. Puede terminar una pieza mucho más rápido, sustituyendo a menudo los lentos procesos de rectificado de roscas incluso en materiales endurecidos a 65 HRC.

Sin embargo, la precisión tiene límites físicos que debe respetar. Dado que la pieza pasa por el orificio interior del eje principal, no podemos inclinar demasiado el cabezal de corte. La dirección ángulo de hélice de procesamiento4 suele limitarse a entre 12° y 14°. Quizá pienses: "¿Por qué no hacer más grande el agujero interior para inclinarlo más?". No es posible. Si se aumenta el tamaño del orificio para obtener un ángulo más inclinado, se pierde el control del perfil. Se produce un sobrecorte de la forma del diente. La geometría falla. No se puede garantizar la precisión del perfil del diente si se sobrepasan estos límites estructurales. Debe trabajar dentro de este rango angular específico.

| Característica | Ventaja | Limitación |

|---|---|---|

| Volumen de corte | Grande, alta eficiencia | Requiere una máquina robusta |

| Ángulo de la hélice | Roscas estándar ok | Máx. 12°-14 |

| Precisión del perfil | Alto en una pasada | Recortes excesivos si el ángulo es demasiado pronunciado |

¿Cuáles son los requisitos de la herramienta para el torbellino interno?

En los tornillos acabados se observan marcas de herramienta ásperas y las medidas varían de una pieza a otra. Es probable que estos problemas de calidad se deban a la configuración actual de las herramientas.

El uso de cabezales de metal duro soldados convencionales da lugar a errores de preparación y acabados rugosos porque normalmente sólo una herramienta corta con eficacia. Debe utilizar fresas de torbellino fijadas a máquina que permitan el fresado de formas con varias herramientas. Esto garantiza unos puntos de referencia consistentes y una calidad de superficie lisa utilizando plaquitas como CBN o cerámica.

La herramienta determina el acabado. Muchos talleres intentan ahorrar dinero utilizando cabezales de metal duro soldados convencionales. Esto es un error. Es extremadamente difícil ajustar estas herramientas a la perfección. Incluso si se instalan varias cuchillas, no se puede garantizar que todas estén exactamente en la misma línea central. En la práctica, normalmente sólo una herramienta de conformado realiza realmente el corte. Las demás sólo hacen girar el aire.

Esto conlleva dos problemas. En primer lugar, la eficacia disminuye porque no se utilizan todos los bordes. En segundo lugar, se obtienen marcas de herramienta ásperas en la superficie. La precisión se resiente porque el punto de referencia de la instalación no es coherente. Para solucionarlo, hay que resolver el problema de la herramienta. Es necesario utilizar fresas de torbellino de sujeción mecánica5. Permiten un verdadero fresado en forma de multiherramienta. Cuando cada plaquita se asienta en una cavidad precisa, todas cortan juntas. Esto garantiza que el perfil del diente sea preciso. Suaviza la calidad de la superficie.

Para materiales duros, utilizamos insertos avanzados como CBN (nitruro de boro cúbico)6 o cerámica. Estos materiales soportan el calor y la abrasión del corte de acero de 65 HRC a altas velocidades. La acción de corte intermitente prolonga aún más la vida útil de la herramienta al permitir que el calor se disipe durante la parte no cortante de la rotación.

¿Cuáles son las piezas más comunes procesadas mediante torbellinado interno?

Se pregunta si esta máquina se ajusta a su línea de productos o si es demasiado especializada. Necesita saber exactamente qué piezas se benefician de esta tecnología para justificar la inversión.

El torbellinado interno es ideal para componentes largos y roscados, como husillos de bolas, tornillos de alimentación y tornillos sinfín EPS de automoción. Destaca en la producción de tornillos de extrusión y engranajes helicoidales. Sin embargo, no es adecuado para roscas de gran paso debido a las limitaciones estructurales del disco de corte.

Esta tecnología es específica. No sirve para cualquier tornillo o tuerca. Es para piezas roscadas complejas de gran valor en las que la pieza es un eje largo o un tornillo. La utilizamos sobre todo para tornillos de extrusión7 y Bombas de rotor PC. Estos requieren roscas largas y consistentes que se deformarían bajo el calor del torneado estándar. En la industria del automóvil, es habitual mecanismo de dirección gusanos EPS. También es perfecto para rodillos diamantados y la creación de ranuras de aceite.

Husillos de bolas y tornillos de alimentación son el pan de cada día del torbellinado interno. También se utiliza para engranajes helicoidales. Sin embargo, existen límites. No se pueden procesar piezas de gran tamaño. El tamaño estructural del disco de corte lo restringe. Además, la evacuación de virutas es limitada. Debe planificar el flujo de virutas. Si el paso es demasiado grande, las virutas pueden obstruir el anillo de corte. Pero para las piezas mencionadas anteriormente, especialmente los ejes largos y delgados, es el método más eficaz disponible.

| Categoría | Piezas específicas |

|---|---|

| Control de movimiento | Husillo de bolas, Tornillo de avance |

| Automoción | Tornillo sin fin EPS, Engranaje de dirección |

| Industrial | Tornillo de extrusión, bomba de rotor de PC |

| Especializada | Rodillo de diamante, Ranura de aceite, Engranaje helicoidal |

Conclusión

El torbellinado interno ofrece alta velocidad y roscado de una sola pasada para tornillos y tornillos sinfín. Mediante el uso de herramientas precisas fijadas a máquina y la gestión de los ángulos de hélice, se consigue una eficiencia y un acabado superiores a los del fresado tradicional.

-

Explore cómo afecta la velocidad lineal a la eficacia y la calidad del fresado, algo crucial para optimizar los procesos de mecanizado. ↩

-

Conozca el preciso mecanismo de avance del disco de corte que permite la formación de ranuras roscadas de una sola pasada con gran precisión. ↩

-

Descubra por qué la acción de corte intermitente ayuda a la refrigeración de la herramienta y evita la deformación térmica durante el fresado. ↩

-

Descubra por qué mantener el ángulo de hélice de mecanizado entre 12° y 14° es crucial para la precisión y para evitar el sobrecorte en el mecanizado. ↩

-

Explórelo para comprender cómo las fresas de torbellino fijadas a máquina mejoran la precisión y la calidad de la superficie al garantizar que todas las plaquitas cortan juntas con precisión. ↩

-

Descubra por qué las plaquitas de CBN son ideales para el corte a alta velocidad de materiales duros gracias a su resistencia al calor y durabilidad, mejorando la vida útil y el rendimiento de la herramienta. ↩

-

Conozca los tornillos de extrusión y por qué el torbellinado interno es ideal para crear sus roscas precisas y largas sin alabeo. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.