¿Por qué se pueden elegir minerales como fundición de bancada para centros de mecanizado CNC?

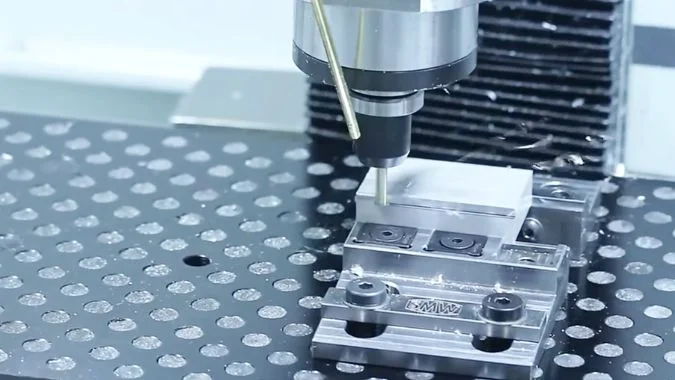

Usted persigue la precisión micrométrica, pero su máquina se resiste. Las vibraciones arruinan el acabado de la superficie y los cambios de temperatura hacen que las dimensiones se desvíen. Puede que el problema no sean los ajustes, sino la propia base.

Los minerales pueden elegirse como piezas de fundición porque ofrecen una amortiguación de las vibraciones entre 6 y 10 veces superior a la del hierro fundido. Poseen una gran inercia térmica y una baja expansión térmica, lo que evita la desviación de la precisión. Esta estabilidad del material garantiza que los centros de mecanizado CNC de alta precisión mantengan tolerancias estrictas y prolonguen la vida útil de las herramientas.

Antes dependíamos exclusivamente de la fundición gris. Pero a medida que aumentaban las velocidades y se estrechaban las tolerancias, el hierro empezó a mostrar sus límites. Por eso optamos por la fundición mineral para nuestros equipos de gama alta. Permítanme explicarles las razones concretas por las que este material está cambiando las reglas del juego.

¿Qué materiales minerales pueden utilizarse para las piezas de fundición de la bancada del centro de mecanizado CNC?

Puede que al oír "fundición de minerales" piense que sólo estamos vertiendo hormigón. Es mucho más avanzado que eso. Es una ciencia precisa que mezcla la naturaleza con la química.

Los principales materiales son el compuesto de resina epoxi (alta precisión, gran amortiguación), la fundición a base de polímeros (matriz de poliéster rentable) y la fundición mineral compuesta (que combina minerales con insertos de acero). Estas mezclas utilizan agregados como arena de cuarzo y virutas de granito aglutinados con resina para crear una estructura con alta resistencia a la compresión (130-160 N/mm²).

Cuando hablamos de fundición mineral, solemos referirnos a un material compuesto. Se divide en tres categorías principales en función del aglutinante y la aplicación.

En primer lugar Colada mineral compuesta de resina epoxi1. Se trata del estándar de oro para máquinas de alta precisión. Mezclamos partículas minerales naturales -como arena de cuarzo o virutas de granito- con una resina epoxi de alta calidad. El resultado es un material con una amortiguación y una estabilidad térmica increíblemente altas. Formulaciones como ésta se utilizan para los componentes centrales de nuestras mejores máquinas, ofreciendo resistencias a la compresión de hasta 160 N/mm².

En segundo lugar, tenemos Fundición mineral a base de polímeros2. Utiliza un aglutinante de resina de poliéster. Es más fácil de procesar y cuesta menos, pero no soporta el calor tan bien como los tipos epoxídicos. Suele utilizarse en máquinas con requisitos de precisión moderados.

En tercer lugar, y muy importante, es Fundición de minerales compuestos. Se trata de un enfoque híbrido. Como no es fácil enroscar un tornillo en una roca, incrustamos insertos de acero en la fundición. Colocamos acero donde necesitamos una gran resistencia al desgaste, como los soportes de los raíles, y utilizamos fundición mineral para el cuerpo principal. Esto equilibra el rendimiento con la practicidad.

| Tipo de material | Composición | Característica principal | Mejor aplicación |

|---|---|---|---|

| Resina epoxi | Cuarzo/Granito + Epoxi | Alta amortiguación y resistencia | Bases CNC de alta gama |

| A base de polímeros | Áridos + Poliéster | Rentable | Piezas de precisión moderada |

| Compuesto | Insertos minerales y de acero | Rendimiento híbrido | Raíles y puntos de montaje |

¿Cuál es el coeficiente de amortiguación de las piezas moldeadas minerales en comparación con el de las piezas moldeadas tradicionales?

El corte a alta velocidad actúa como un martillo que golpea su máquina. Si la bancada suena como una campana, esa vibración viaja directamente a la punta de la herramienta y estropea la pieza.

La fundición mineral tiene un coeficiente de amortiguación significativamente superior al de la fundición gris, a menudo de 6 a 10 veces mejor, con coeficientes que oscilan entre 0,0241 y 0,044. Esta absorción superior suprime la resonancia durante el mecanizado a alta velocidad, lo que reduce las vibraciones de la herramienta, mejora la calidad de la superficie y reduce los niveles de ruido en 20%.

La amortiguación es la capacidad de un material para "matar" las vibraciones.

Piensa en la fundición gris. Es metal. Cuando se golpea, vibra durante mucho tiempo. En una máquina CNC, los movimientos rápidos y las fuerzas de corte crean estas vibraciones. Si la bancada no las detiene, se acumulan. Esto es resonancia. La fresa rebota y deja marcas de vibración en la pieza.

La fundición mineral es diferente. Es una mezcla de piedras y resina. Es isótropa y homogénea. Cuando la energía de vibración choca contra ella, la energía se pierde en el interior de la compleja estructura.

Los números lo demuestran. Mientras que el hierro fundido tiene baja amortiguación, fundición de mineral3 cuenta con un relación de amortiguación4 entre 0,0241 y 0,044. Se trata de una diferencia enorme.

Para usted, esto significa dos cosas. Primero, mejores piezas. La herramienta se mantiene firme, por lo que el acabado es suave. Segundo, mayor duración de la herramienta. La herramienta no golpea constantemente contra el material. Además, el taller es más silencioso. La fundición absorbe el sonido, reduciendo la presión acústica en unos 20%.

¿Por qué mejora la estabilidad geométrica cuando se utilizan minerales en lugar de metal para las bancadas de las máquinas?

El metal tiene memoria. Si se somete a tensión con calor durante la fabricación, intentará retroceder más tarde. Esta deformación destruye la precisión a largo plazo.

La fundición mineral se cura químicamente a temperatura ambiente, por lo que no genera tensiones internas. A diferencia de la fundición de hierro, que se deforma al enfriarse por el calor, los minerales mantienen su forma permanentemente. Con un índice de contracción inferior a 2% y diseños de paredes gruesas, ofrecen una estabilidad geométrica y una rigidez excepcionales.

La estabilidad geométrica significa que la máquina se mantiene cuadrada y plana durante años de uso.

El hierro fundido tradicional se funde a temperaturas extremas. Al enfriarse, se contrae de forma desigual. Esto bloquea la "tensión interna" dentro del metal. Con el paso de los meses, el metal se relaja y el lecho se deforma. Se pierde la alineación.

Fundición mineral5 lo soluciona. La fundimos a temperatura ambiente, normalmente por debajo de 45°C. No hay choque térmico. No hay tensión interna. Una vez que el epoxi se endurece, la forma queda fijada para siempre.

El material también es químicamente estable. No reacciona con los fluidos de corte ni con los refrigerantes.

Algunas personas se preocupan por la rigidez porque la roca es más ligera que el hierro. Es cierto que su densidad es aproximadamente 1/3 de la del hierro. Sin embargo, diseñamos de forma diferente. Hacemos las paredes de un lecho mineral 3 veces más gruesas que las de un lecho de hierro, o las hacemos macizas. Esto nos da la misma rigidez pero con mejor estabilidad. La elevada isotropía garantiza que las propiedades sean las mismas en todas las direcciones, por lo que no hay puntos débiles.

¿Por qué el bajo coeficiente de dilatación térmica de los minerales evita la "deriva de precisión" durante el funcionamiento?

Pones en marcha la máquina por la mañana, hace frío, y al mediodía las piezas están fuera de tolerancia. El calor es el enemigo invisible de la fabricación de precisión.

La fundición mineral tiene un coeficiente de dilatación térmica (CTE) de aproximadamente 1/3 del hierro fundido. Reacciona lentamente a los cambios de temperatura debido a su gran inercia térmica. Esto impide que el lecho se expanda o se doble cuando el taller se calienta, lo que detiene eficazmente la "deriva de precisión" y mantiene la tolerancia.

La "deriva de precisión" se produce cuando la máquina cambia de tamaño.

Durante un turno, los motores generan calor. La fricción genera calor. La temperatura ambiente aumenta. El metal conduce este calor muy rápidamente. Si utiliza una bancada de hierro fundido, ésta se dilata. Incluso una pequeña dilatación aleja el husillo de la pieza.

La fundición mineral actúa como amortiguador térmico. Su conductividad térmica es muy baja, inferior a 5% del hierro fundido. No transfiere fácilmente el calor.

También tiene una gran capacidad calorífica. Tarda mucho en calentarse. A esto lo llamamos "inercia térmica6." Si la temperatura del taller fluctúa, el lecho mineral apenas lo nota.

Y lo que es más importante, su Coeficiente de dilatación térmica (CTE)7 es muy baja. Se dilata sólo 1/3 más que el hierro para el mismo aumento de temperatura.

Esto es fundamental para máquinas de 5 ejes o rectificadoras de alta precisión. Al reducir la deformación térmica en origen, garantizamos que la precisión geométrica -como la rectitud de los raíles- se mantenga constante durante todo el día.

Conclusión

La fundición mineral supera al metal absorbiendo las vibraciones, resistiendo el calor y manteniendo su forma permanente. Es la mejor opción para cimientos de máquinas herramienta de alta precisión y larga duración.

-

Explore este enlace para comprender por qué la resina epoxi se considera el estándar de oro para máquinas de alta precisión. ↩

-

Descubra las ventajas y aplicaciones de la fundición mineral a base de polímeros, especialmente en máquinas de precisión moderada. ↩

-

Explorar las ventajas de la fundición mineral puede ayudarle a mejorar el rendimiento del mecanizado y conseguir mejores resultados. ↩

-

Comprender la relación de amortiguación es crucial para seleccionar materiales que minimicen las vibraciones y mejoren la calidad del mecanizado. ↩

-

Descubra las ventajas de la fundición mineral, como su estabilidad y durabilidad, que pueden mejorar el rendimiento de su máquina. ↩

-

Explorar la inercia térmica ayuda a comprender su papel en el mantenimiento de un rendimiento constante de la máquina a pesar de las fluctuaciones de temperatura. ↩

-

Comprender el CET es crucial para el mecanizado de precisión, ya que garantiza la exactitud y la estabilidad en aplicaciones de alto rendimiento. ↩

Chris Lu

Aprovechando más de una década de experiencia práctica en la industria de la máquina herramienta, en particular con máquinas CNC, estoy aquí para ayudar. Si tiene alguna pregunta que le haya surgido a raíz de este artículo, si necesita orientación para seleccionar el equipo adecuado (CNC o convencional), si está explorando soluciones de máquinas personalizadas o si está listo para discutir una compra, no dude en CONTACTAR CONMIGO. Encontremos la máquina herramienta perfecta para sus necesidades.